一种大口径薄壁不锈钢风洞收缩段曲面加工方法

2022-07-04杨晓峰江水马东平韩勇李多周荣田

杨晓峰 江水 马东平 韩勇 李多 周荣田

(①中国空气动力研究与发展中心高速所,四川 绵阳 621000;②中国兵器工业武汉重型机床集团有限公司,湖北 武汉 430000)

某大型特种风洞为国家重大基础设施建设项目,是我国航空航天领域自主创新和跨越式发展不可或缺的设备,建设意义重大、影响深远。收缩段是确保高速风洞流场品质的关键部段[1],其作用是均匀加速气流,使其沿收缩段壁面曲线流动时,流速单调增加,在出口处达到试验段需要的流速[2]。常规风洞的收缩段常采用碳钢制造,大口径收缩段常采用纵横筋板定形,焊接薄壁蒙皮的方式制作,但是由于成形精度较低,对流场有一定的影响。某特种风洞由于特殊工况的需要,该入口7 m量级的大口径薄壁收缩段采用不锈钢材质,其外侧筋板稀疏,壁薄刚度差,内型面精度要求较高,焊接后留余量较大,因变形局部余量不均等,整体加工量大,不锈钢加工效率低,加工过程中也极易变形。为了确保高品质流场,需对内型面进行精加工以满足型面精度要求,由于进度紧迫,需要提高加工效率,而这种不锈钢大口径薄壁高精度曲面加工在国内尚无可借鉴的经验,研究探索新的加工工艺势在必行。

1 结构特点及加工难点

1.1 结构特点

常规1 m量级以下高速风洞的收缩段采用分瓣成形然后拼焊的方式成形,图1为某高速风洞的收缩段,该结构件采用8瓣成形,马鞍形圆角段采用锻件机加成形。此种收缩段采用碳钢材质,口径小且刚性强,焊接变形小,成形后再通过机加工可保证型面精度到0.5 mm以内,针对收缩段后段渐变圆角到出口位置已经接近于R0,利用R30、R12圆弧球头铣刀分级加工渐变圆角,而R12到R0圆弧则通过人工超精细打磨完成。

图1 小口径碳钢收缩段制造

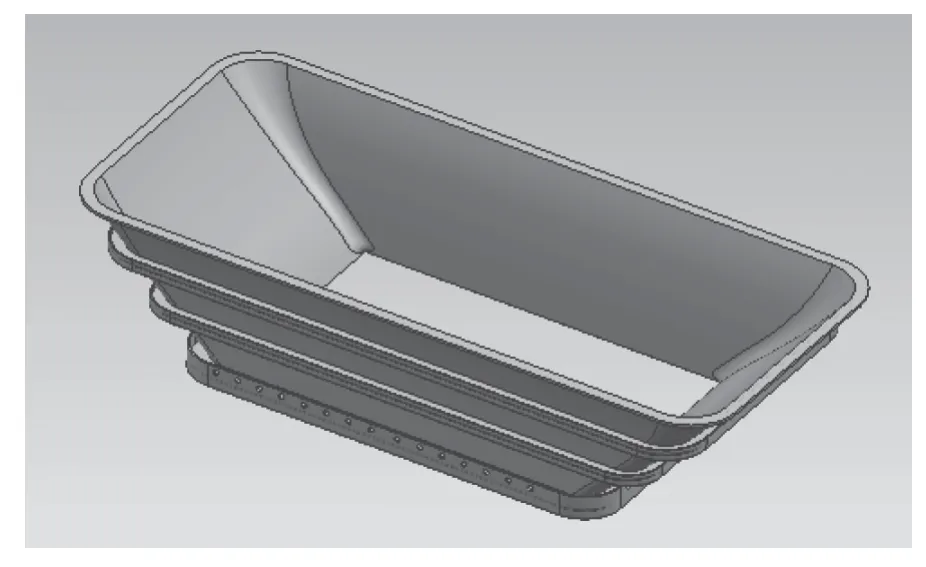

如图2所示,该收缩段主体结构主要包括壳体、环筋和分段法兰等,收缩段入口截面为带大圆角矩形,尺寸为7 049 mm×3 057 mm,轴向长度为1 620 mm。收缩段材质为304L不锈钢,净重为8 t。收缩段自入口起轴向970 m内壳体厚度为20 mm,之后500 mm内壳体厚度由20 mm渐变至40 mm,最后150 mm段壳体厚度为40 mm。主体外围沿轴线方向设置3个环筋,高度约200 mm,板厚20 mm,环筋间距约为500 mm,内型面精度0.25 mm,粗糙度Ra 6.3 μm。

图2 收缩段三维示意图

1.2 加工难点

该收缩段为不锈钢大口径薄壁曲面,壁厚渐变,靠近大头端最薄处仅20 mm,只有环筋没有纵筋,整体刚度弱,加工精度要求高,其加工难点如下:

(1)对于收缩段结构刚性差薄壁件来说,最大的难点在于零件变形问题,型面精度难以保证。而解决零件变形主要在于解决3点问题:一是应力释放,二是装夹,三是切削力[3]。

(2)内型面加工精度在0.25 mm公差范围内,且加工面积大,对7 m量级的大口径型面加工精度保证难度大,加工周期长。

(3)收缩段经过模压拼焊成形,焊接变形导致加工余量分配不均匀,难以保证加工后的最小壁厚。

(4)奥氏体不锈钢在切削过程中塑性变形大,导致切削力增大[4],在加工过程中,容易产生表面硬化,加速刀具磨损。由于切削力大,产生的切削热高,易产生热变形。

2 工艺分析

该收缩段最关键处为内型面的加工,针对内型面的加工有如下两种加工方法。

(1)两轴分层排刀加工法

加工内型型面时,工件大端向上,采取从上到下,机床主轴垂直法兰面,利用方肩铣刀或球头铣刀分层排刀进行加工,加工刀路如图3所示。此种加工方式广泛应用于常规三轴机床针对曲面的加工。此种加工方法虽能满足加工要求,但是加工效率极低、周期长以及成本高,尤其是针对大型曲面的加工。

图3 排刀加工刀路示意图

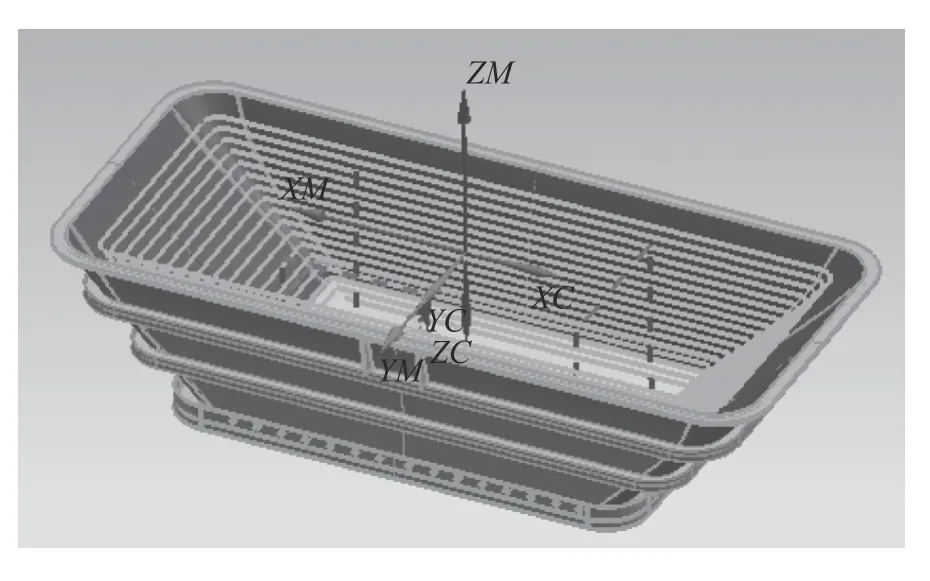

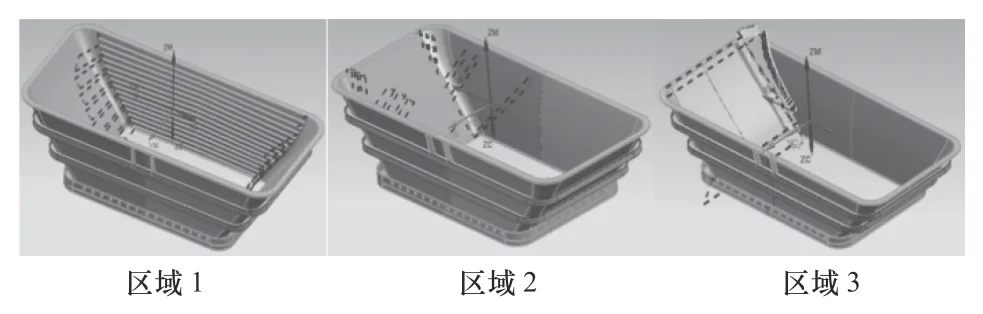

(2)五轴分区域加工法

如图4深色区域所示,内型面曲面特征为,4个大面X、Y向母线是直线,Z向是曲线,只有4个圆角纵横向均为曲线。根据这一特征,将整个收缩段曲面分为4个大曲面(区域1和区域2)和4个圆弧角曲面(区域3)。针对区域1和区域2,加工时,采用万能角铣头,通过刀轴垂直于曲面的方式加工去量,大幅提升加工效率。针对区域3,采用常规排刀方式进行加工去量,保证与已加工的4处大面接平。加工过程中,4个大曲面交替进行加工,以减少加工变形,保证零件精度。加工刀路如图4所示。近年来,复杂曲面零件的加工技术由于多轴联动数控加工中心的应用取得了突破。此种加工方式主要适用于五轴机床针对曲面的高效加工。另外,此种加工方式为逐步去量式加工,可以有效减小因加工过程中零件变形对工件加工精度产生的影响。

图4 分区域加工刀路示意图

经模拟计算内型面加工周期,粗加工采用两轴分层排刀加工时间约为36天,五轴分区域加工时间为14天,效率提升了61 %,两种加工方法(半)精加工时间分别是60天和21天,效率提高了65 %,可以看出五轴分区域加工法相比两轴分层排刀加工法极大地提升了工效。

综合考虑收缩段型面精度要求、尺寸范围以及加工方案,选用五轴龙门加工中心,采用五轴分区域加工法,可以实现对大型复杂曲面的高效、高精度加工要求。

3 工艺实践与结果

3.1 检测实体余量,建立机加基准

大口径薄壁收缩段采用模压拼焊成形,焊接变形导致加工余量分布不均匀,需要对工件精确找正,对各加工部位进行余量检测以便建立基准。

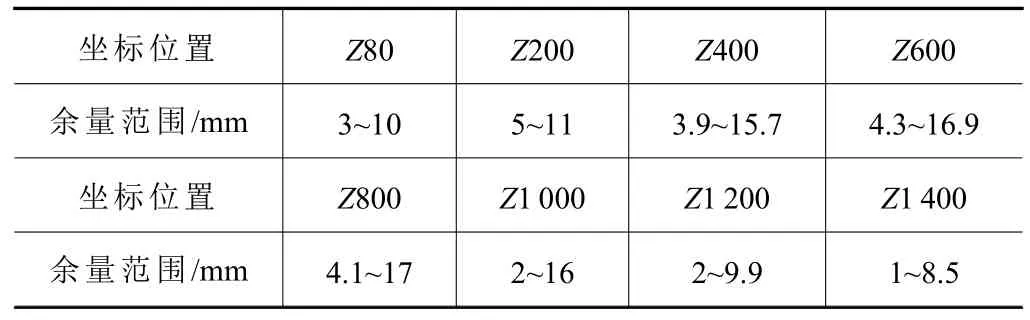

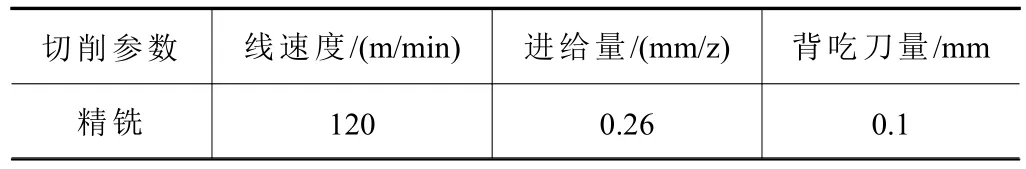

收缩段小端向下,大端面向上,底部用调整垫铁垫实,按成形工序时刻线基准找正工件,并在大头法兰反面作辅助支撑,定表卡压。以上端面最高点为基准往下偏置10 mm作为Z0起点(毛坯余量10 mm),大头法兰外围所刻十字中心线为X、Y零点,临床通过编程刀检的方式,分8个截面检测加工余量,余量检测数据见表1。从检测的加工余量数据分析,焊接导致入口和出口变形较大,加工余量偏少,但均能满足最小壁厚要求。

表1 加工余量检测数据

3.2 确定工序流程,优化工艺参数

加工流程的确定从保证质量和提升效率两方面进行综合考虑,加工流程为:余量检测→粗铣→半精铣→精铣→型面检测。即按照粗铣、半精铣、精铣的加工顺序,使用五轴龙门加工中心的万能角铣头,分区域交替对称加工,确保有一定的加工应力释放时间。

为提高加工效率,在内型面整个加工过程中全程采用高效的快铣刀盘,并使用不锈钢专用涂层刀片。粗铣和半精铣采用MFH-063R-10-5T-27M型高进给刀盘、SOMT 140520ER-GM型CVD涂层硬质合金刀片,如图5所示;精铣采用R390-063Q22-18M型方肩面铣刀盘、R390-063Q22-18M型PCD涂层硬质合金刀片,如图6所示。通过不锈钢切削工艺试验对比,MFH-063R-10-5T-27M型刀片平均使用寿命约60 min,R390-063Q22-18M型约120 min,比普通硬质合金刀片使用寿命提高了约1.5~2倍,切削效率提高了约2~3倍。粗加工时,为了保证刀刃有较好的强度,刀具前角γ0=10°,后角α0=8°;精加工时,为了使刃口锋利,提高加工质量,刀具前角γ0=15°,后角α0=12°。在铣削加工过程中持续加注不锈钢专用切削液,降低切削热,减少摩擦,延长刀具使用寿命,同时也防止工件切削产生的热变形。

图5 高进给刀盘

图6 方肩面铣刀盘

(1)粗铣主要是去除大部分的余量,使型面在形状和尺寸上大致接近成品状态,粗铣工序中考虑的最主要的问题是提高加工效率。由于使用了大的进给量和背吃刀量,切削力较大,在加工过程中需严格监控零件变形及余量情况,并优化切削用量,减小切削应力,切削参数见表2。

表2 粗铣切削参数

(2)半精铣是在粗铣的基础上进一步去除余量,这个阶段主要是考虑加工精度问题,使内型面基本达到加工精度要求,并预留0.1 mm的精铣余量,切削参数见表3。

表3 半精铣切削参数

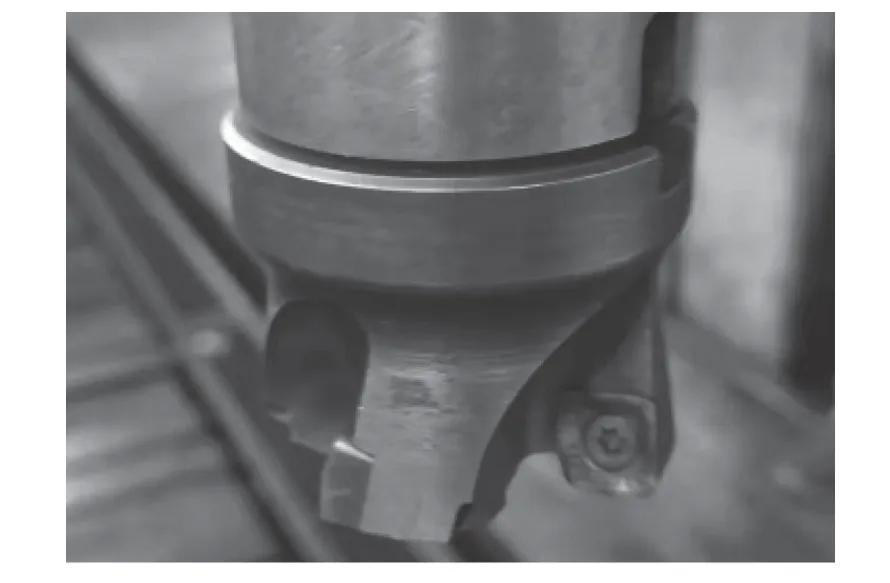

(3)精铣是为了使内型面精度、技术要求和表面质量均达到图纸要求(见图7),这个阶段主要是持续减小切削应力,提高加工精度和表面质量问题,保证曲面和圆弧角接平,切削参数见表4。

图7 精铣加工

表4 精铣切削参数

3.3 并用双检测手段,确保检测结果可信

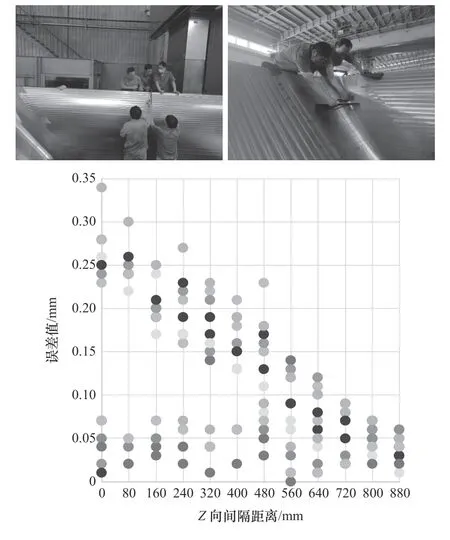

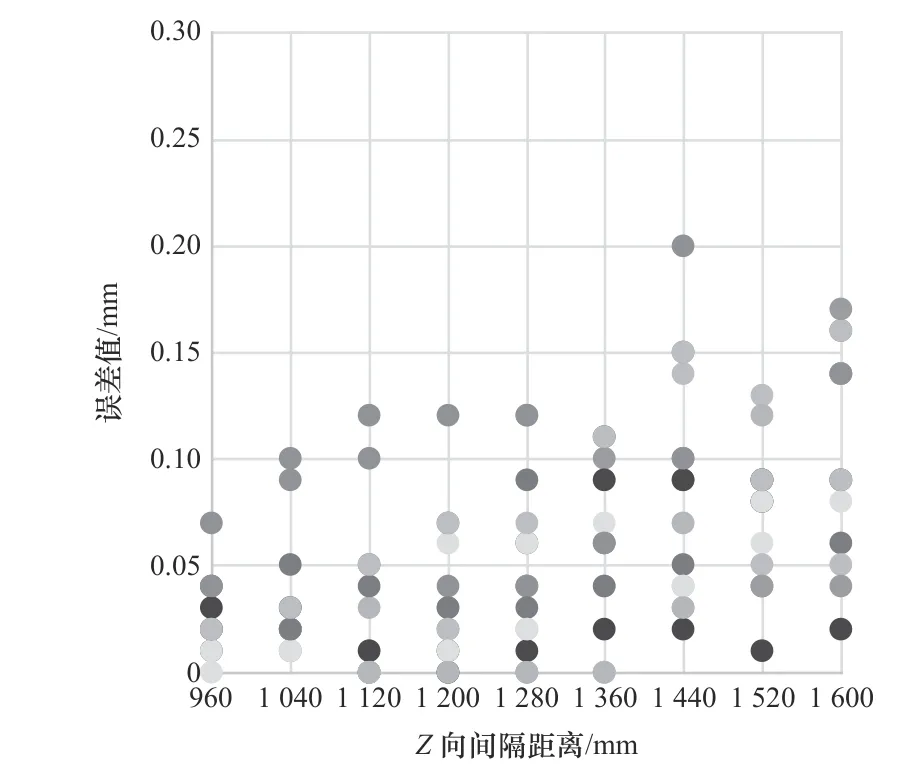

变形测量结果的可信度是变形控制的依据。在加工过程中特别在工序转换过程中,变形测量很重要,是采取下一步手段的依据。变形测量一是通过机床在线打表与理论值比对,另一个是独立于机床之外的样板测量法。在风洞收缩段成型中,常采用样板间隙法检测型面加工精度,通过靠样板,检测样板与工件之间的间隙来确定曲面加工精度(见图8)。该收缩段的型面结果以样板结果为最终验收结果。采用高精度样板,从上端Z0起点向下每隔80 mm,轴向均匀选取16个截面,共检测352个点,检测过程见图8。从检测数据分析(见图9),型面精度从入口到出口大致呈反抛物线趋势,中间部分精度最好,除了在Z0和Z80截面有个别点超差,其余点均在公差范围内,型面加工满足精度要求。

图8 样板检测型面

图9 检测数据分析

4 结语

高速风洞收缩段是影响风洞流场的重要部段,对航空航天飞行器地面测试结果有较大影响,高精度的型面对提升流场品质有着重要的意义。通过开展不锈钢大口径薄壁复杂曲面加工工艺研究,精确检测加工余量,采用分区域法向切削方法,充分发挥五轴数控机床和万能角铣头的优势,成功解决了不锈钢大口径薄壁复杂曲面加工的难题,为薄壁复杂曲面精加工提供了工程实践经验。