核电CV厚板窄间隙摆动自动焊接工艺参数研究

2020-09-10陈鹏刘一搏王亚峰孙清洁

陈鹏 刘一搏 王亚峰 孙清洁

摘要:CAP1400核电站CV 模块钢板(SA-738 Gr.B)窄间隙自动焊具有填充量小、焊接效率高的特点。首先采用特制的窄间隙焊枪开展单一变量试验,研究窄间隙坡口内摆动速度、侧壁停留时间、焊接电流、焊接速度和焊丝尖端到侧壁距离等参数对焊缝熔深、余高和侧壁熔深的影响规律。结果表明,在窄间隙坡口内,摆动速度对焊缝熔深的影响最大;焊接电流和焊接速度对余高影响最大;焊丝尖端到侧壁距离对侧壁熔深影响最大,并确定了最优焊接参数范围。其次采用最优参数对试板进行焊接并测试其力学性能,结果表明,其拉伸性能及冲击性能均高于母材要求值。这为后续进一步进行CV窄间隙自动焊工艺工程应用研究提供了理论基础和参考。

关键词:SA-738 Gr.B;焊接工艺参数;窄间隙坡口;摆动电弧

中图分类号:TG444文献标志码:A文章编号:1001-2303(2020)03-0011-07

DOI:10.7512/j.issn.1001-2303.2020.03.02

0 前言

第三代核電机组CAP1400中大厚板低合金高强钢的使用越来越广泛,核用低合金高强钢是经调质处理的碳锰钢,其抗拉强度、屈服强度高,选用该种钢材可有效降低板材的消耗量[1]。对于CV钢制安全壳SA-738 Gr.B厚板,现有的手工焊及常规MAG自动焊具有较大的拘束度及大填充量的弊端,导致焊接接头产生较大的残余应力及焊后变形;此外,由于累积热输入量大,会对焊接接头造成较大的塑韧性损伤,给力学性能带来不利影响[2]。为了克服传统厚板焊接的上述局限性,1963年美国Battelle研究所率先提出了一种窄间隙焊接技术(Narrow Gap Welding),其优越性在于坡口尺寸小,所需填充金属较少,焊接工作量和生产成本大幅度降低[3]。最早的电弧摆动窄间隙焊接方法是波浪式焊接,在实际应用中范围较为广泛[4];日本学者Ono Hidehiko对波浪式焊丝窄间隙焊接方法的应用进行了大量研究[5];哈尔滨工业大学硕士研究生汪琼[6]自制了摆动电弧窄间隙MIG焊炬,本文在此基础上进行了相关研究。

试验采用特制的窄间隙摆动电弧焊枪进行SA-738 Gr.B MAG自动焊焊接工艺研究。与电弧不摆动而只沿直线运动相比,具有明显的优势[7]。摆动电弧是在窄间隙坡口内往复摆动,当电弧摆动到靠近坡口侧壁时,由于距离侧壁较近,可使侧壁金属吸收足够的能量而充分熔化,得到侧壁熔合较好、焊缝成形好及接头力学性能良好的焊接接头。

1 试验方法

焊接方法为熔化极气体保护自动焊,设备为林肯S350焊机,选用脉冲模式,母材为8 mm厚Q345B低合金钢板材和42 mm厚SA-738 Gr.B高强钢钢板,焊材为直径φ1.2 mm的ER90S-G焊丝,保护气体为混合气体φ(Ar)80%+φ(CO2)20%。

首先采用特制的窄间隙焊枪在Q345B钢板上采用平面堆焊方式,采用单一变量法探究摆动速度、侧壁停留时间、焊接速度、焊接电流等对熔宽和余高的影响及规律,初步找出表面成形良好的焊接工艺参数;然后将母材改为42 mm厚SA-738 Gr.B高强钢板材;采用特制的窄间隙焊枪将平面堆焊时得到的工艺参数在SA-738 Gr.B高强钢厚板窄间隙坡口内进行单一变量试验,研究窄间隙坡口内摆动速度、侧壁停留时间、焊接电流、焊接速度和尖端到侧壁距离对焊缝熔深、余高和侧壁熔深的影响规律,确定最优焊接参数范围;最后采用最优参数对试板进行焊接及力学性能测试。窄间隙坡口尺寸见图1。母材SA-738 Gr.B钢板力学性能要求见表1。<\\192.168.0.111\电焊机杂志内页\2020年第3期\陈鹏1.TIF>

2 试验结果分析

2.1 平板堆焊焊接参数对焊缝成形的影响规律分析

采用单一变量法,图2(从左至右依次为50 °/s、100 °/s、200 °/s、300 °/s、400 °/s、500 °/s)为不同摆动速度下的焊缝表面成形,图3为不同摆动速度下熔宽、余高的变化规律。结合两图可以看出,当摆动速度为50°/s时,焊缝的熔宽已经不再稳定在一个值上,而是在一个范围内波动,影响焊缝成形。在一定范围内摆动速度越高,鱼鳞纹越细密,成形较好。摆动速度对熔宽和余高的影响很小。

图4(从左至右依次为0.2 s、0.6 s、1.0 s、1.4 s、1.8 s)为不同侧壁停留时间的焊缝表面成形,图5为不同侧壁停留时间下熔宽和余高的变化规律。结合两图可知,随着停留时间的增加,焊缝鱼鳞纹由密到疏,熔宽总体趋势为增加,余高总体趋势为减小。

图6(从左至右依次为75 A、110 A、150 A、180 A、210 A)为不同焊接电流的焊缝表面成形,图7为不同焊接电流下熔宽、余高的变化规律。结合两图可以看出,焊接电流较小时,熔化金属飞溅较大,随着焊接电流的增大,飞溅减小,且成形较好,当焊接电流到达210 A时,焊缝宽度过大。焊缝熔宽随着焊接电流的增加明显增加,余高随着焊接电流的增加缓慢递增。焊接电流对熔宽影响较大,对余高影响较小。焊接电流在150~180 A时焊缝成形最好。

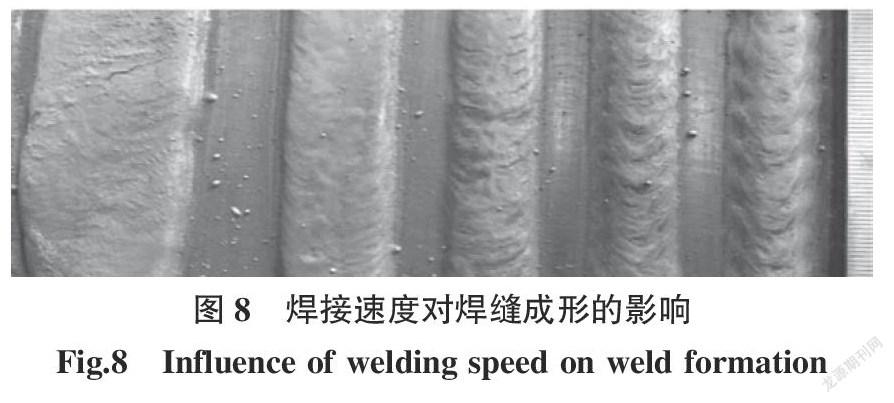

图8(从左至右依次为53 mm/min、106 mm/min、159 mm/min、212 mm/min、265 mm/min)为不同焊接速度的焊缝表面成形,图9为不同焊接速度下熔宽、余高的变化规律。结合两图可以看出,焊接速度较小时焊缝几乎不成形,速度增大后焊缝成形较好,由于有摆动因素的存在,焊接速度过快时,焊缝成形会受到影响。随着焊接速度的增加,熔宽的变化不明显,余高总体趋势在减小。

2.2 窄间隙坡口内焊接参数对截面尺寸的影响规律分析

采用单一变量法,图10为不同摆动速度下焊缝表面成形及截面,图11为不同摆动速度下熔深、侧壁熔深和余高的变化规律。结合两图可以看出,当摆动速度小于100 °/s时,焊缝成形不良,且侧壁有间断性未熔合缺陷,随着摆动速度的增加,焊缝鱼鳞纹越来越密集,焊缝成形外观较好,当摆动速度大于500 °/s时,焊枪本身会出现不稳定现象,因此会产生侧壁未熔合缺陷。随着摆动速度的增加熔深略有减小,侧壁熔深先增大后减小,余高则基本不变。

圖12为不同侧壁停留时间的焊缝表面成形及截面,图13为不同侧壁停留时间下熔深、侧壁熔深和余高的变化规律。结合两图可以看出,侧壁停留时间越短,焊缝鱼鳞纹越致密,摆动时如果两端停留0.1 s,侧壁熔合不是很好,且焊缝上凸较明显。随着停留时间的增加,侧壁熔合得到很大改善,但是当停留时间过大时,焊缝两边熔合效果存在差异,易出现质量问题。如果焊丝摆动到侧壁时停留时间极短,电弧热量主要集中在坡口中间区域,侧壁热输入较小,因而焊缝熔深和余高较大,侧壁熔深很小;如果到达侧壁时作短暂停留,电弧对侧壁的直接热输入增加,侧壁熔深明显增大,焊缝熔深和余高明显减小;随着侧壁停留时间的增加,熔深和余高略有增大,侧壁熔深又逐渐减小。

图14为不同焊接电流下焊缝表面成形及截面,图15为不同焊接电流下熔深、侧壁熔深和余高的变化规律。结合两图可以看出,当焊接电流为90 A时,侧壁熔合不充分,且焊缝成形很差;随着电流的增加,当焊接电流增加到150~170 A范围内时,焊缝表面近乎平面,成形良好;当焊接电流继续增加到190 A 时,焊缝开始凸起,这对于多层焊接而言是不利的,易造成层间缺陷,应该避免。随着焊接电流的增大,电弧对坡口底部及侧壁的热输入增加,焊缝熔深、余高和侧壁熔深均逐渐增大,这是因为当焊接电流较小时,送丝速度较小,整体坡口的填充量和熔化量很小;当电流增加时,侧壁熔化区域增大,但由于送丝量的增加,余高也略有增加趋势。

图16为不同焊接速度下焊缝表面成形及截面,图17为不同焊接速度下熔深、侧壁熔深和余高的变化规律。结合两图可以看出,焊接速度在 96~180 mm/min时,焊缝成形较为美观;当焊接速度小于53 mm/min 时,热输入过大,填充厚度过厚,导电嘴烧损较为严重;当焊接速度大于180 mm/min时,焊接过程不稳定,焊缝无法成形。随着焊接速度的增加,焊缝熔深和余高均逐渐降低,而侧壁熔深表现出先增大后减小的趋势。

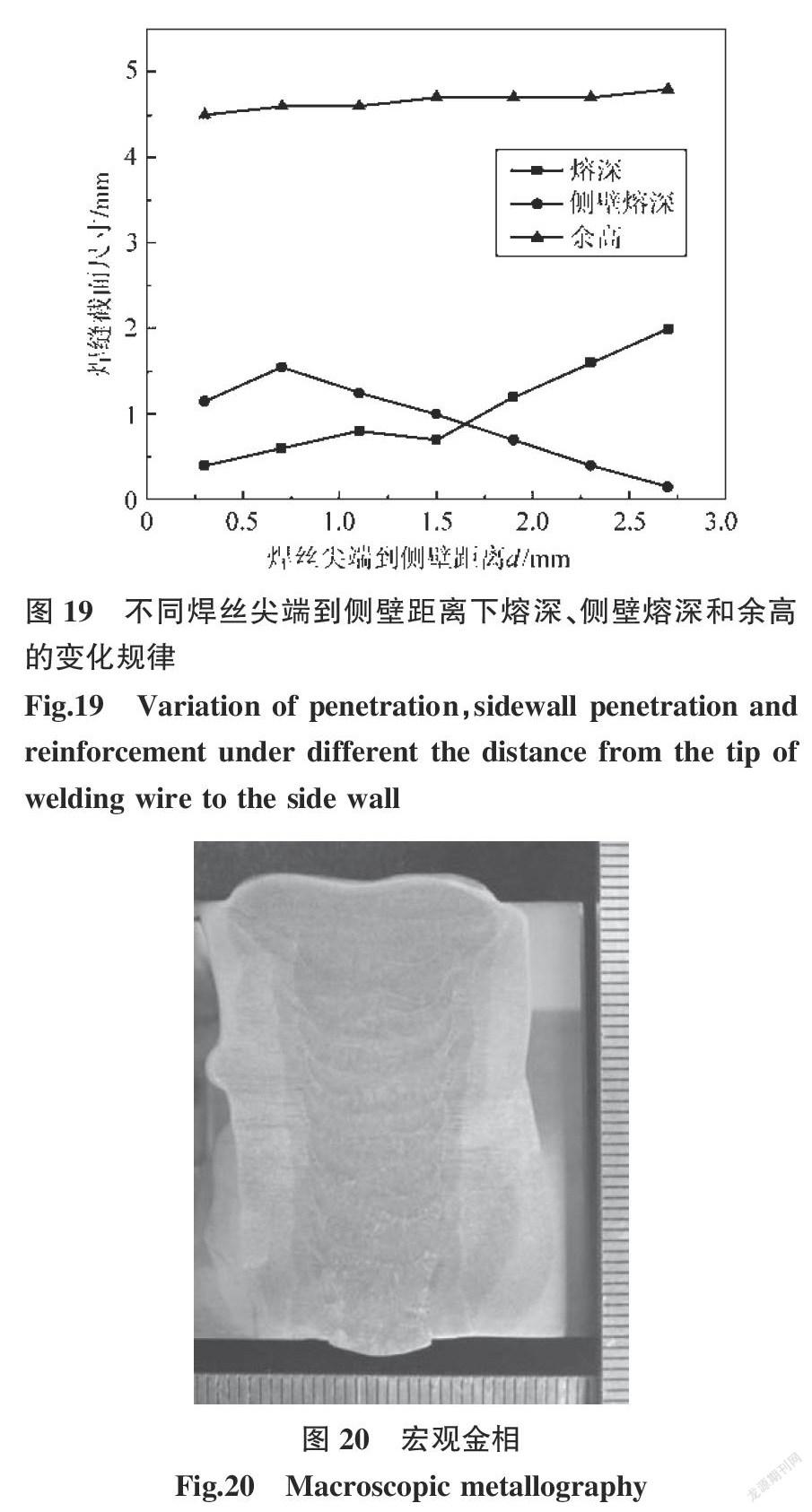

图18为不同焊丝尖端到侧壁距离的焊缝表面成形及截面,图19为不同焊丝尖端到侧壁距离下熔深、侧壁熔深和余高的变化规律。结合两图可以看出,当焊丝尖端到侧壁距离小于1.1 mm时,焊缝成形为凹形,有利于下一道的焊接,但是距离过小则会烧导电嘴,不能进行焊接;随着焊丝尖端到侧壁距离的增加,焊缝成形慢慢变得凸起,当距离过大时会出现侧壁未熔合缺陷。随着焊丝尖端到侧壁距离的增加,熔深显著增加,余高略微增加,而侧壁熔深则是呈现先增加后减小的趋势。

2.3 焊接工艺验证

通过上述工艺参数对焊缝影响的规律性的研究,确定了最佳工艺参数范围。采用特制的窄间隙焊枪,选用最优工艺参数:焊接电流110~200 A,焊接速度100~140 mm/min,摆动速度360 °/s,侧壁停留时间为0.6~1.0 s,焊丝尖端到侧壁距离为0.7~1.0 mm,对42 mm厚SA-738 Gr.B高强钢板进行焊接,焊缝成形良好,且宏观金相无缺陷,如图20所示。然后对12件拉伸试样进行试验,实测平均抗拉强度为634 MPa,大于要求值620 MPa;对9件冲击试件进行测试,最低值69 J,大于要求值54 J;弯曲试验4件均合格。本试验为后续进行工程实体应用研究奠定了理论基础。

3 结论

(1)采用特制窄间隙焊枪,在窄间隙坡口内,随着摆动速度的增加,熔深略有减小,侧壁熔深先增大后减小,余高则基本不变;随着侧壁停留时间的增加,焊缝熔深和余高先减小后增加,而侧壁熔深先增加后减小;随着焊接电流的增加,焊缝熔深、余高和侧壁熔深都增加,而余高增加趋势最大;随着焊接速度的增加,焊缝熔深和余高均逐渐降低,而侧壁熔深表现出先增大后减小的趋势;随着焊丝尖端到侧壁距离的增加,熔深显著增加,余高略微增加,而侧壁熔深则是先增加后减小的趋势。

(2)通过规律性研究确定了窄间隙坡口MAG自动焊的最佳焊接工艺参数范围,且该工艺力学性能符合母材技术要求,为后续进一步进行工程实体应用研究奠定了理论基础,为后续核电CV高强钢窄间隙自动焊研究提供参考。

参考文献:

[1] Tseng C,Savage W F. Effect of arc oscillation[J]. Welding Journal,1971,50(11):777-786.

[2] 胡存银,张富巨. 窄间隙焊接的技术与经济特性分析[J].焊接技术,2001,30(2):47-48.

[3] Btuler C A,Meister R P,Randall M D. Narrow Gap Welding[J]. Welding Journal,1969,48(2):102-103.

[4] Ando S,Okubo M. Narrow gap automatic gas shielded arc welding of highcarbon steel[J]. Welding international,1997,56(118):621-627.

[5] Hidehiko O. Study on one-side Narrow-gap MAG Welding[J]. Quarterly Journal of the Japan Welding Society,1985,3(2):25-32.

[6] 汪琼. 厚壁铝合金摆动电弧窄间隙MIG焊工艺技术研究[D]. 黑龙江:哈尔滨工业大学,2013:68.

[7] 李秉军,李晶,刘伟健,等. TMCP生产低碳贝氏体钢中微合金化元素的作用机理研究[J]. 钢铁钒钛,2013(3):77-82.