PDC钻头混合布齿参数对破岩的影响分析

2022-07-01易燕胡庆华杨君

易燕 胡庆华 杨君

摘 要:本文重点探究PDC钻头混合布齿参数对破岩的影响,从PDC钻头特点入手,分析PDC钻头混合布齿参数对破岩的影响情况,基于磨损速度优化模型以及侧向力优化模型下,对PDC钻头混合布齿参数进行优化设计,希望为PDC钻头混合布齿参数设计提供参考借鉴,不断提升PDC钻头破岩效率。

關键词:PDC钻头;混合布齿参数;破岩优化

引言

PDC钻头中存在较多重要的参数,如布齿密度、后倾角以及切削齿尺寸等,这些参数均会对钻头破岩效率产生一定的影响,不过在现阶段对PDC钻头混合布齿参数设计中,仍然存在一定的局限性,并没有得出有效的优化设计结果,因为不具备较强的理论依据,使得钻头设计仍存在一些问题,未能很好的发挥出PDC钻头的作用,影响了破岩效率,本文重点提出布齿参数的优化设计模型,具体如下。

一、PDC钻头特点

对于PDC钻头而言,其自身具备较多特点,如效率高、钻速快等,在油气开采中应用较为广泛,不过在油气开发不断发展中,会到达更深的地层,以往应用的PDC钻头已经无法很好的用于深部硬地层油气开发中,出现了锥形PDC齿钻头,其具备更好的抗冲击性,能够更加适用于研磨性以及深部地层中。当前,国内外学者不断加大对于PDC钻头的研究,结合PDC钻头及锥形PDC齿钻的优点,开发出了混合布齿PDC钻头,大大延长了钻头寿命,并且也使钻速有效提升。而PDC钻头混合布齿参数会在一定程度上影响破岩效率,因此,需要对此进行深入研究。

二、PDC钻头混合布齿参数对破岩的影响

通过实际试验,分析PDC钻头混合布齿参数对破岩的影响,将电机转速设置为55 r /min,主要步骤如下:

首先,在试验台上放置白砂岩试样,将锥形PDC齿与常规PDC齿固定好,同时将切削角度分别调至15°以及-15°,完成对刀,并将数据采集系统连接好。其次,将锥形PDC齿切深设置为2毫米,并将齿间距设置为8、9、10、11 及12毫米,保持两种PDC齿的高度差分别为0. 0、0. 4、0. 8、1. 2 及 1. 6 毫米,进行混合布齿切削试验,同时,将岩屑收集好。通过实际混合布齿切削试验,得出以下结果:第一,当两种PDC齿的布齿高度差一定时,锥形PDC齿布齿间距不断增大下,相应的,常规PDC 齿的轴向力及切削力会逐渐增加。第二,通过进行混合布齿参数的合理制定,会明显提升混合布齿参数的破岩效率,降低破岩难度,最终达到最高的破岩效率。同时实际试验中得出,当锥形PDC齿的布齿间距为9毫米,同时布齿高度差为0.4毫米时,会获得常规 PDC 齿最小机械比功,此时,会得到最高的破岩效率。第三,利用锥形PDC齿进行预破碎,会导致岩石切痕间凸脊出现损伤情况,与根部越接近,则出现的损伤就会越严重,同时,布齿间距减小下,损伤会越严重。第四,当凸脊位置处的损伤较为严重时,会出现裂纹,若混合布齿参数更加合理,则会使裂纹的形成及拓展更顺利,同时,会出现破碎坑,最终减小破岩环节的均值切削载荷,从而会进一步提高破岩效率。

三、PDC钻头混合布齿参数的优化设计

在实际研究中发现,PDC钻头混合布齿参数能够直接影响钻头的破岩效率,因此,若想获得良好的破岩效果,需要进行布齿参数的优化设计,本文将重点放在磨损速度及侧向力优化上,并提出了相应的优化设计模型。

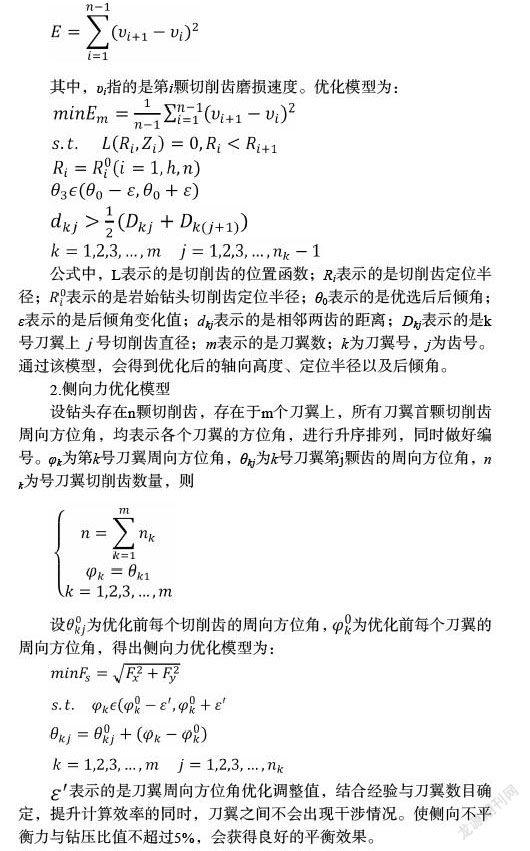

1. 磨损速度优化模型

设钻头存在n颗切削齿,根据切削距离进行升序排列,同时分别进行编号,钻头冠部曲线不变,轴向高度最大齿为鼻部齿,编号为h,定位半径最大齿及最小齿的编号分别为n、1,这三个的位置参数也不变,同时相邻两齿不会出现干涉情况,各切削齿后倾角与定位半径为决策变量。相邻两齿间存在的磨损速度差的平方和的公式如下:

公式中,L表示的是切削齿的位置函数;R表示的是切削齿定位半径;![]() 表示的是岩始钻头切削齿定位半径;表示的是优选后后倾角;表示的是后倾角变化值;d表示的是相邻两齿的距离;D表示的是k号刀翼上号切削齿直径;表示的是刀翼数;为刀翼号,为齿号。通过该模型,会得到优化后的轴向高度、定位半径以及后倾角。

表示的是岩始钻头切削齿定位半径;表示的是优选后后倾角;表示的是后倾角变化值;d表示的是相邻两齿的距离;D表示的是k号刀翼上号切削齿直径;表示的是刀翼数;为刀翼号,为齿号。通过该模型,会得到优化后的轴向高度、定位半径以及后倾角。

2.侧向力优化模型

设钻头存在n颗切削齿,存在于m个刀翼上,所有刀翼首颗切削齿周向方位角,均表示各个刀翼的方位角,进行升序排列,同时做好编号。φ为第号刀翼周向方位角,θ为号刀翼第j颗齿的周向方位角,n为号刀翼切削齿数量,则

设![]() 为优化前每个切削齿的周向方位角,

为优化前每个切削齿的周向方位角,![]() 为优化前每个刀翼的周向方位角,得出侧向力优化模型为:

为优化前每个刀翼的周向方位角,得出侧向力优化模型为:

![]()

![]()

![]()

![]()

![]() 表示的是刀翼周向方位角优化调整值,结合经验与刀翼数目确定,提升计算效率的同时,刀翼之间不会出现干涉情况。使侧向不平衡力与钻压比值不超过5%,会获得良好的平衡效果。

表示的是刀翼周向方位角优化调整值,结合经验与刀翼数目确定,提升计算效率的同时,刀翼之间不会出现干涉情况。使侧向不平衡力与钻压比值不超过5%,会获得良好的平衡效果。

结束语

綜上所述,PDC钻头混合布齿参数会对破岩效率产生直接的影响,因此,若想提升PDC钻头的破颜效率,需要将重点放在PDC钻头混合布齿参数的优化设计上,本文提出磨损速度优化模型以及侧向力优化模型,重点对布齿参数进行优化设计,通过两个优化模型的应用,能够有效提升PDC钻头破岩效率。

参考文献

[1]吴泽兵, 张帅, 王勇勇,等. 基于ABAQUS的PDC钻头参数化布齿与破岩仿真[J]. 石油机械, 2020, 48(3):7.

[2]赵润琦, 陈振良, 史怀忠,等. 斧形PDC齿破碎致密硬质砂岩特性数值模拟研究[J]. 石油机械, 2021, 49(10):9.

[3]黄鹏, 管锋, 郑立伟,等. PDC钻头在砾岩层中的磨损规律研究[J]. 石油机械, 2020, 48(7):6.