水煤浆气化装置洗涤塔出口合成气管道带水问题探讨

2022-06-30蒋超

蒋 超

(中石化宁波工程有限公司 浙江宁波 315103)

0 前言

目前国内外广泛应用的水煤浆气化技术,无论是德士古(GE)水煤浆气化技术、西北化工研究院多元料浆气化技术(MCSG),还是多喷嘴对置式水煤浆气化技术,其反应原理均是以水煤浆和纯氧为原料,使用气流床反应器(气化炉),在高温、高压、非催化条件下进行部分氧化反应,生成以CO和H2为有效成分的粗合成气,供下游单元使用。在合成气初步净化技术上,主要有以壳牌(Shell)为代表的干法除尘(合成气冷却器)和以GE为代表的湿法除尘(洗涤塔)。湿法除尘工艺具有技术稳定可靠、操作简单便捷等优点,可有效降低合成气温度、减少飞灰和酸性气体,与水煤浆气化系统配套使用,在国内外得到了广泛的工程应用。

从气化单元送至下游装置的合成气中除有效气成分外,还含有部分CO2、H2S等腐蚀成分以及Cl-和固体灰尘,正常工况下这些组分在合成气管道内流动会对管道造成一定的腐蚀,且当该段管道内存在温度降和合成气介质中有液相冷凝析出时,H2S和Cl-会随着凝液附着在管壁上,进而加剧管道的腐蚀[1-3]。此外,若洗涤塔出口合成气带水严重,易导致塔顶出口合成气气量、温度急剧波动,不仅会造成气化系统无法平稳运行,严重时甚至会引起整个气化系统联锁停车,且含水量较高的合成气进入下游CO变换装置还容易引发催化剂失活。因此,在特定条件下对洗涤塔出口合成气带水量进行定量判断就尤为重要。以某水煤浆气化装置为例,在单系列洗涤塔出口至多系列合成气汇集输送器入口段合成气管道仅有保温设计时,通过软件PIPEPHASE计算无伴热条件下管道温度降及凝液析出量,并分析影响管道温度降及凝液析出量的主要因素,进而探讨该煤气化装置洗涤塔出口合成气管道取消伴热设施的可行性,在满足装置长周期稳定运行的同时实现企业经济效益的最大化。

1 水煤浆气化工艺流程

以国内某中部地区大型煤化工制氢装置为例,其煤气化单元采用国内外成熟的水煤浆气化工艺技术,配置6系列水煤浆气化炉系统,正常生产期间4开2备,气化压力为6.5 MPa,反应温度约1 300 ℃。气化装置由煤浆制备、气化及初步净化、黑/灰水处理等三部分组成。典型水煤浆气化工艺流程见图1。

在煤浆制备单元,原料煤经输煤皮带和称重给料机与一定量的水、添加剂等一起混合送至磨煤机研磨,得到一定粒度分布、质量分数为60%~65%的水煤浆后输送至煤浆槽。煤浆槽内的水煤浆经高压煤浆泵加压,与从空分装置送来的高压纯氧一起送至气化及初步净化单元,经工艺烧嘴混合后呈雾状喷入气化炉燃烧室进行反应,生成合成气和熔渣。合成气在气化炉下部初步冷却后,依次经过混合器和洗涤塔,进行除尘、冷却,并控制水气比后送至下游单元。熔渣落入气化炉下部冷却、固化,定期排出。黑/灰水处理单元主要收集与处理由气化炉和洗涤塔底部排出的含固量较高的黑水,经过一系列减压闪蒸,降低黑水温度、释放不溶性气体并浓缩黑水;经闪蒸后的黑水含固量进一步升高,送至下游进行沉降分离细渣;沉降后的沉降物质量分数约20%,输送至真空抽滤系统,脱水后的滤饼装车外运,澄清后的滤液循环使用。

2 洗涤塔出口合成气管道模拟计算

根据工艺流程,6个系列的合成气自洗涤塔出口分别送至合成气输送器中,汇集后再输送至下游CO变换单元。洗涤塔出口至合成气输送器的管道具有高温、高压、大直径的特点,工艺气具有高温腐蚀和高度毒性,且工艺气介质中含固体颗粒,具有较强的磨蚀作用。根据以往水煤浆气化装置工程设计经验,为防止此段管道内因温度降低析出部分凝液,出现湿H2S腐蚀管道的现象,在设计阶段均考虑在该段管道上增设电伴热设施,以减少管道的热量损失,保证该段管道不会因凝液析出发生腐蚀。为了便于探讨合成气管道取消电伴热的可行性,本文的模拟计算均基于管道无附加电伴热。

2.1 合成气工艺参数

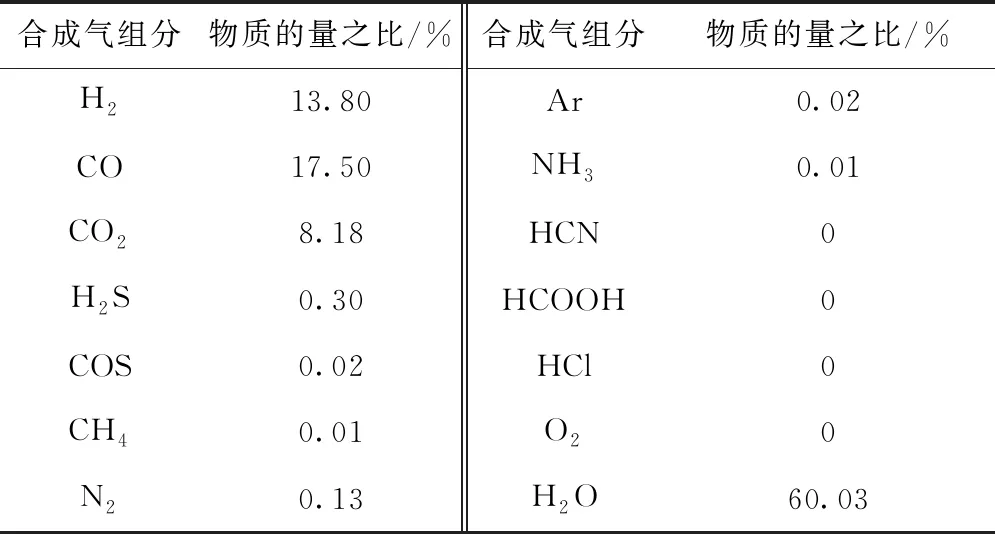

合成气操作温度为236 ℃,设计温度为270 ℃;操作压力为6.27 MPa(表压),设计压力为6.9 MPa(表压);正常操作工况流量约为400 000 kg/h,设计工况流量约为480 000 kg/h,开车工况流量约为175 000 kg/h;合成气组分及含量(设计工况)见表1。用设计工况下的流量值代入模型进行模拟计算。

表1 合成气组分及含量

2.2 管道长度及现场布置情况

根据装置气化框架现场布置设计,6个气化系列自西向东均匀对称布置于装置区域中心线两侧,第1~3系列依次位于装置区域中心线西侧,第4~6系列依次位于装置区域中心线东侧,合成气输送器布置于装置西南角。根据参考管道单线图及核查现场管道实际走向,距离合成气输送器最近的第1系列洗涤塔出口至合成气输送器入口之间的合成气管道长度约为80 m,距离最远的第6系列合成气管道的长度约为230 m。在选择管路最大温度降时,可对最远系列管道长度进行计算。

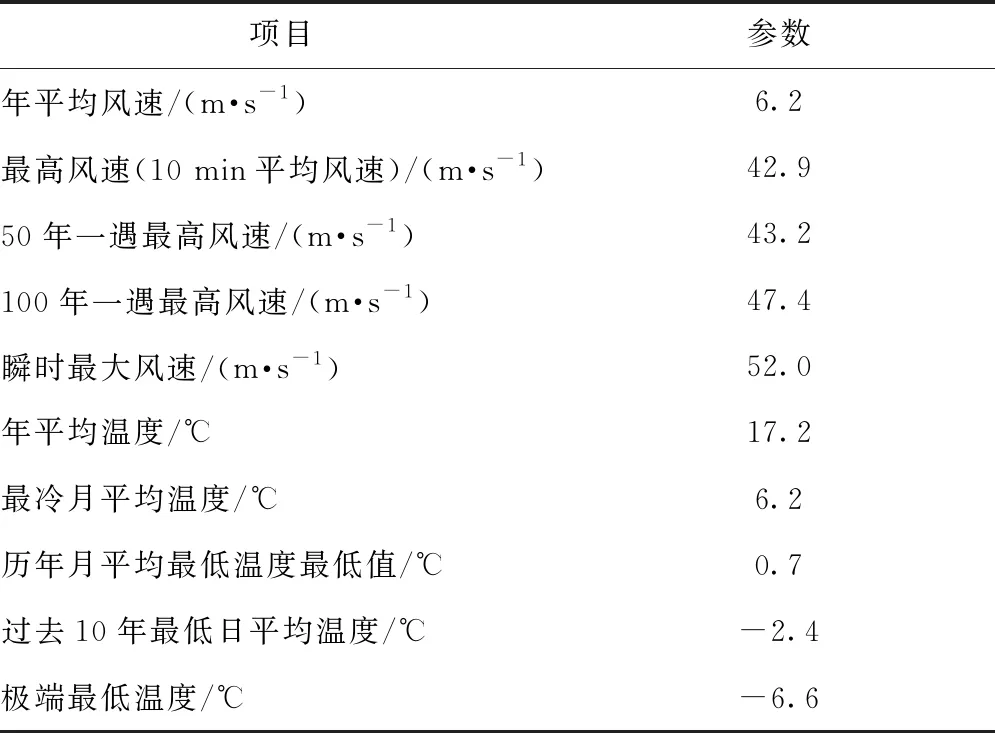

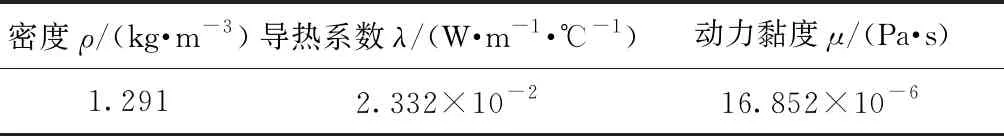

2.3 装置现场气象条件

装置所在地的现场气象条件也是设计过程中需要着重考虑的因素之一。按照装置所在地区气象条件(见表2),在计算管路最大温度降时,环境风速取瞬时最大风速52.0 m/s,环境温度取极端最低温度-6.6 ℃。环境温度为-6.6 ℃时空气的物性参数见表3。

表2 装置所在地现场气象条件

表3 环境温度为-6.6 ℃时空气的物性参数

2.4 工艺管道及保温设计

洗涤塔出口合成气管道尺寸为DN 650 mm,材质为铬钼钢(15CrMo)。根据行业标准《石油化工钢管尺寸系列》(SH/T 3405—2017)查得公称直径为DN 650 mm的管道壁厚为34 mm,15CrMo材质的导热系数λ=44 W/(m·℃)[4]。

参照以往工程项目执行经验,对于直径为DN 650 mm的管道,通常可选择高温离心玻璃棉毡作为保温材料,在操作温度236 ℃下该材料的导热系数λ=0.071 5 W/(m·℃),保温层厚度为120 mm。此外,管道保温介质外保护层材质选用铝合金,该材料的导热系数λ=193 W/(m·℃),保护层厚度为0.6 mm。

2.5 管道建模与计算

在PIPEPHASE软件中建立单系列洗涤塔出口至合成气输送器入口段合成气管道模型,将上述所列模拟条件参数输入模型中进行计算,模拟结果见图2。从模拟结果可知,在保温条件下,该段合成气管道整体温度降Δt为0.232 8 ℃,析出的凝液量为0.073 6 m3/h。

3 合成气管道温度降影响因素分析

从上述模拟结果可以看出,影响管道温度降的因素有管道长度、管径、保温层厚度、环境温度及风速、管内工艺介质流量等。本文主要从管道长度、保温层厚度、环境风速等方面讨论对管道温度降的影响。

3.1 管道长度

根据项目现场管道设计布置情况,对6个系列洗涤塔出口合成气管道长度依次取值80、110、140、170、200、230 m进行模拟计算,计算结果见表4。

表4 合成气管道长度对温度降及凝液析出量的影响

从表4可以看出,合成气在管道内流动时,管道温度降及凝液析出量随管道长度的增加而变大。由于6个系列合成气管道长度差均为30 m,计算各系列管道温度降差及凝液析出量差并取算术平均值可得:相邻两系列间该段合成气管道温度差为0.03 ℃,凝液析出体积各系列间差0.009 5 m3/h。即管道长度每增加30 m,合成气管道温度差为0.03 ℃,凝液析出体积增加0.009 5 m3/h。合成气管道长度与温度降及凝液析出体积的变化趋势见图3和图4。

3.2 管道保温层厚度

该段管道保温层厚度为120 mm。为了定量分析管道保温层厚度对管道温度降及凝液析出量的影响,在原有模拟参数均不变的条件下,取保温层厚度分别为0、10、20、30、40、50、60、70、80、90、100、110、120 mm共13组数据,依次代入软件中的管道模型,模拟计算不同保温层厚度下管道的温度降及凝液析出量,计算结果见表5。

由表5可知:在该段合成气管道完全无保温时,管道的温度降最大(Δt=3.386 7 ℃),析出的凝液体积最大(Q=20.988 9 m3/h);当管道加装10 mm厚高温离心玻璃棉毡保温材料时,管道温度降由无保温时的3.386 7 ℃降至0.454 5 ℃,析出的凝液体积仅为无保温时的8%(1.655 5 m3/h)。可见,在原始管道无保温条件时,最初加装10 mm厚高温离心玻璃棉毡保温材料对温度降及凝液析出量的影响效果较为显著。合成气管道在不同保温层厚度下的温度降及凝液析出体积变化趋势见图5和图6。

表5 合成气管道保温层厚度对温度降及凝液析出量的影响

由图5和图6可知:增加保温层厚度对减缓管道温度降及减少凝液析出量的影响较为显著,且随着保温层厚度的增加,对管道温度降及凝液析出量的影响逐渐递减;当保温层厚度为80 mm时,保温层厚度每增加10 mm,管道温度降减少约0.003 ℃,凝液析出体积减少约0.022 m3/h。

3.3 室外环境风速

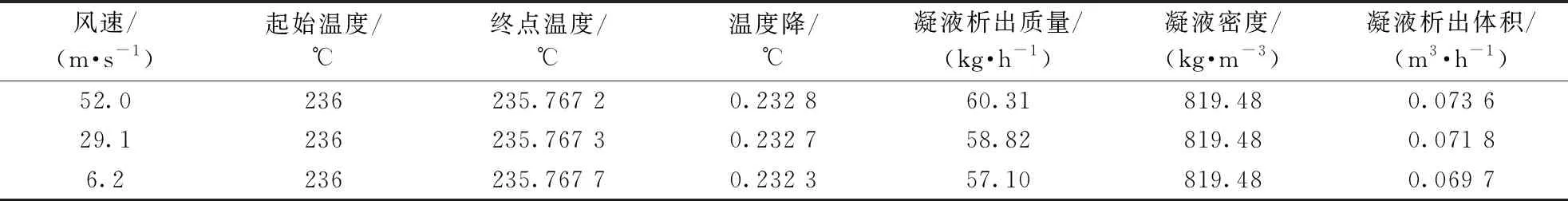

环境温度影响保温结构散热,夏季散热量低,冬季散热量高。与上述模拟计算方法相同,在原有模拟参数均不变的前提下,室外环境风速分别取6.2、29.1、52.0 m/s,依次代入管道模型进行模拟计算,结果见表6。

表6 环境风速对温度降及凝液析出量的影响

由表6可知:环境风速每增加22.9 m/s,管道温度降约为0.000 2 ℃,凝液析出体积增加约0.002 0 m3/h。当合成气管道加装120 mm厚保温材料及0.6 mm厚铝合金保护层时,环境风速对管道温度降及凝液析出量的影响较小。

4 结果与讨论

4.1 影响合成气管道温度降的因素

针对水煤浆气化装置,考虑洗涤塔在正常操作工况下运行,且塔内除沫器除液效果良好,洗涤塔出口合成气为饱和气相且无液沫夹带。由于合成气管道温度降低导致有凝液析出,通过PIPEPHASE软件搭建管道模型,经模拟计算得出与管道设置附加电伴热相比,在仅设置管道保温时,整段洗涤塔出口合成气管道(长度230 m)温度降低约0.23 ℃,析出凝液体积约0.073 6 m3/h。

通过模拟计算分析,对管道温度降影响较大的因素有管道长度和保温层厚度,对管道温度降影响较小的因素有环境风速、环境温度等。其中管道长度与温度降及凝液的析出量成正比关系,即凝液析出量随管道的延长等比例增加;管道保温材料厚度与管道温度降呈指数型关系,在保温材料厚度为10 mm时,对管道的保温效果较明显,随着保温材料厚度的增加,对管道的保温效果逐渐减弱。另外,输入原有设计条件,由于保温介质及厚度选取得当,可忽略环境因素对散热的影响,即使在极端低温、瞬时风速最大或暴雨天气管壁外形成厚度1~2 mm导热水膜时,其对管道的温度降及凝液析出量的影响也可忽略不计。

4.2 合成气管道伴热设置浅析

在仅有保温设置而无附加热源伴热时,管道由于热损失会析出少量凝液,其中的H2S随凝液析出附着在管壁上,在高温条件下会加速管道均匀腐蚀的风险。经模拟计算,管道凝液析出量相对较少,在最严苛设计工况下仅析出凝液0.073 6 m3/h。考虑实际运行时由于管道内合成气流速普遍较高,且在配管过程中已保证管线“步步低”和无袋形设计,因此合成气会将管道内析出的适量凝液夹带至下游合成气输送器中,保证在管道内无凝液积聚。此外,在合成气输送器底部还可以通过设置集液包,统一收集各系列管道内的凝液。

据了解,国内多套水煤浆气化装置该段合成气管道均已取消附加伴热设施,多年来装置运行良好,且该段管道腐蚀泄漏事故鲜有发生。同时参考部分装置的现场运行经验,可以在取消伴热设施的同时,考虑在该段合成气管道上增加挂片试验,实时监测管道的腐蚀速率。根据监测情况,进一步判断合成气管道设置伴热的必要性,优化今后水煤浆气化装置该段管道的工艺设计方案,选取较为经济的管道材料,节省装置公用工程消耗,减少装置运行维护的成本,既满足合成气初步净化系统在实际运行过程中的可操作性和安全可靠性,确保装置的正常连续生产,又可提高企业的整体经济效益。