QDB-07耐硫变换催化剂的工业侧线试验及应用

2022-06-30朱兴奎杨献杰纵秋云

高 辉, 王 爽, 朱兴奎, 杨献杰, 纵秋云

(1.青岛联信催化材料有限公司 山东青岛 266300;2.云南水富云天化有限公司 云南水富 657800)

Co-Mo系耐硫变换催化剂活性温区宽,不存在硫中毒,具有优异的变换活性、选择性,已被广泛应用[1-2]。随着煤气化新技术不断被引进和开发,原料煤种也不断被拓宽和应用,由此产生的原料气组分也有很大的变化,特别是CO和H2S等组分含量增加时,经变换后将会生成新的硫化物副产物如甲硫醇等,一些采用高硫煤为生产原料的工业装置,能在变换装置出口变换气中检测到微量的甲硫醇等物质。这些硫化物的生成给后续低温甲醇洗脱硫造成了一定困难,致使系统总硫含量超标,影响下游工段催化剂的正常使用。

云南水富云天化有限公司(以下简称水富云天化公司)260 kt/a甲醇项目采用Shell粉煤加压气化工艺制取原料气,变换装置选用青岛联信催化材料有限公司(以下简称青岛联信公司)提供的低水气比耐硫变换工艺和QDB系列耐硫变换催化剂。装置自2012年6月投运以来,在低水气比工艺条件下,变换装置反应条件温和,操作平稳,能明显节省蒸汽用量,经济效益显著。但由于原料煤硫含量较高,原料气中CO及硫化物的含量较高,变换装置出口变换气中可检测到一定量的硫醇类有机硫化合物,给装置的正常运行带来较大的影响。针对变换装置出口变换气中有机硫含量升高的问题,青岛联信公司在原QDB系列催化剂的基础上,研制出一种适合高硫工况的QDB-07耐硫变换催化剂,较原催化剂能够更有效地抑制甲硫醇类有机硫的生成。2016年4月,青岛联信公司与水富云天化公司联合进行了QDB-07耐硫变换催化剂的工业侧线试验,结果表明QDB-07耐硫变换催化剂总硫醇生成量比原催化剂降低了75%以上。鉴于侧线试验取得了较好的试验结果,结合催化剂使用周期,水富云天化公司决定将第二变换炉催化剂整炉更换为QDB-07耐硫变换催化剂,2021年4月投入运行后,有机硫转化效果较好。

1 装置情况

1.1 变换装置工艺流程

变换装置工艺流程见图1。

来自气化装置的原料气流量为96 185 m3/h(标态),压力为3.7 MPa(表压),温度为158~171 ℃,干气中的设计组分及体积分数:φ(CO)70.47%、φ(CO2)10.37%、φ(H2)16.91%、φ(H2S+COS)0.5%~1.0%。60%的原料气进入第一变换炉进行变换反应,反应后出口变换气温度为370~400 ℃,与入口原料气在进料换热器换热,使原料气在第一变换炉入口温度达到200~250 ℃。换热后的变换气与15%未反应原料气混合,然后与中压蒸汽混合,再经喷水增湿降温至210~220 ℃进入第二变换炉进行变换反应。出第二变换炉的变换气与余下的25%未反应原料气混合后,经喷水增湿降温至210~220 ℃进入第三变换炉进行变换反应。出第三变换炉的变换气经冷却分离冷凝液后送低温甲醇洗装置。在第一变换炉出口设置副线,用于调整变换装置出口变换气中CO指标,使其满足后工段要求。

1.2 硫醇问题

由于气化装置采用的原料煤中硫的质量分数在2%左右,产出的粗煤气中CO体积分数≥60%、COS体积分数约0.1%、H2S体积分数约0.5%,第三变换炉出口变换气中硫醇类副产物的质量浓度达90~110 mg/m3。

国外较早开始使用钼系催化剂高硫合成气法生产甲硫醇,变换反应使用的耐硫变换催化剂的活性组分为钴、钼,与合成甲硫醇催化剂的活性组分类同,因此在适当的工艺条件下生成甲硫醇是必然的[2-4],但给后续低温甲醇洗装置脱硫带来困难。水富云天化公司低温甲醇洗装置出口净化气总硫体积分数设计指标为<0.1×10-6,实际运行时总硫体积分数超过0.3×10-6,造成甲醇合成催化剂的使用寿命缩短,给整个装置的正常运行造成较大的影响。

2 工业侧线试验

2.1 侧线试验流程

从水富云天化公司第三变换炉进口取样点引出变换气作为试验装置的原料气,首先由气液分离器分离液态水,经伴热管线、预热器将气体温度预热至200~250 ℃,然后进入反应炉进行反应,尾气分别经冷凝器冷却、气液分离器分离冷凝液后,由减压器减压至常压后送火炬。气体流量由玻璃转子流量计指示、皂膜流量计校正。侧线试验流程示意见图2,图2中虚线部分为伴热管线。

2.2 侧线试验结果与讨论

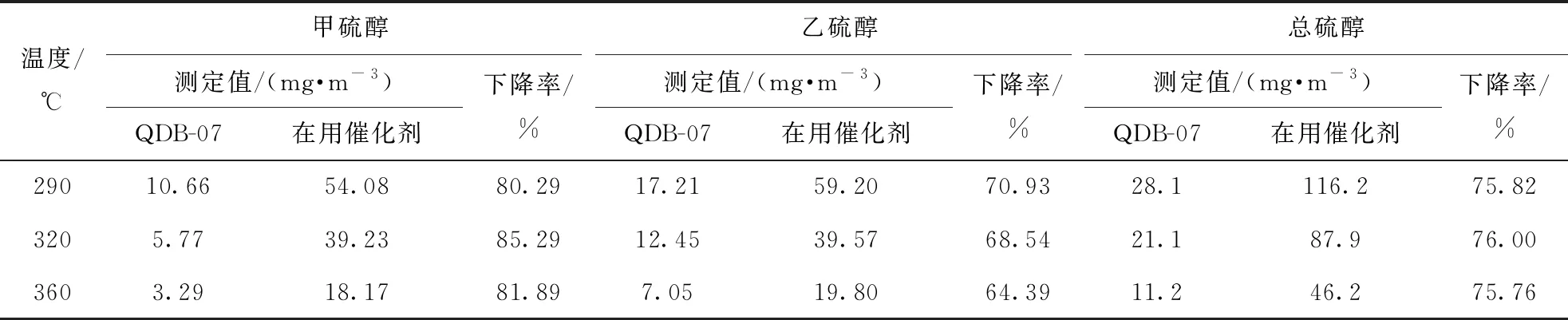

采用侧线试验装置分别对QDB-07耐硫变换催化剂和工业装置第三变换炉在用的催化剂进行了同条件考察。装置稳定运行后,每隔4 h取样分析1次。有机硫采用美国Bruker GC公司生产的布鲁克450-GC型气相色谱仪进行分析,测定结果见表1。

由表1可知:与在用催化剂相比,QDB-07耐硫变换催化剂在不同温度下甲硫醇副产物均减少了80%以上,乙硫醇副产物均减少了60%以上,总硫醇副产物减少75%以上;随着温度的升高,两种催化剂的硫醇副产物含量均逐渐降低。

表1 工业侧线试验结果

3 工业应用

3.1 催化剂的装填

催化剂的装填是十分重要的步骤[5]。采用分层装填,每层装填高度约1 m后整平。装填后的催化剂床层必须平整、均匀,严防疏密不均形成沟流,影响催化剂的使用。QDB-07耐硫变换催化剂具有较高的强度,因此在装填前无需对其进行过筛处理。为便于对催化剂床层的温升情况进行观察,在进行催化剂装填时,精确测量催化剂的装填高度和床层热电偶所在的位置。水富云天化公司第二变换炉本次共装填QDB-07耐硫变换催化剂32 m3。

3.2 催化剂的升温硫化

催化剂的升温硫化采用N2循环配H2加CS2的常规方法进行。为了使催化剂中的氧化态钴、钼充分硫化,根据催化剂床层温升情况,合理并及时向变换系统补充CS2和H2,使H2S在床层温度达到300 ℃之前穿透床层。催化剂硫化时坚持“提硫不提温,提温不提硫”的原则,避免了床层温度暴涨,保证了催化剂床层升温硫化平稳进行。2021年4月2日21:00第二变换炉开始升温,QDB-07耐硫变换催化剂升温硫化总耗时43 h。

3.3 系统接气及正常运行

2021年4月7日气化装置运行正常,11:40变换装置开始暖管,接气前第一变换炉、第二变换炉、第三变换炉的催化剂床层温度分别为252~253 ℃、225~236 ℃、206~213 ℃。第一变换炉采用单独接气的方式,12:35开始导气进入第一变换炉,迅速加大气量压温,逐步调整第一变换炉入口原料气温度和气量,待第一变换炉导气稳定后开始向第二和第三变换炉均压导气。13:41第二和第三变换炉均压完成后全开第三变换炉出口阀,完成第二和第三变换炉的导气。

2021年4月8日08:00,水富云天化公司甲醇装置已满负荷运行。截止至目前,第二变换炉QDB-07耐硫变换催化剂已满负荷运行超过4个月,催化剂运行状况良好,有机硫转化情况达到了预期的效果。

3.4 工业运行结果与讨论

第二变换炉工艺条件:进口CO体积分数(干基)49.5%±5%,水气比0.15~0.40,入口变换气温度200~250 ℃。

QDB-07耐硫变换催化剂的技术要求:热点温度≤420 ℃,出口CO体积分数(干基,下同)≤30%,运行压差≤40 kPa。

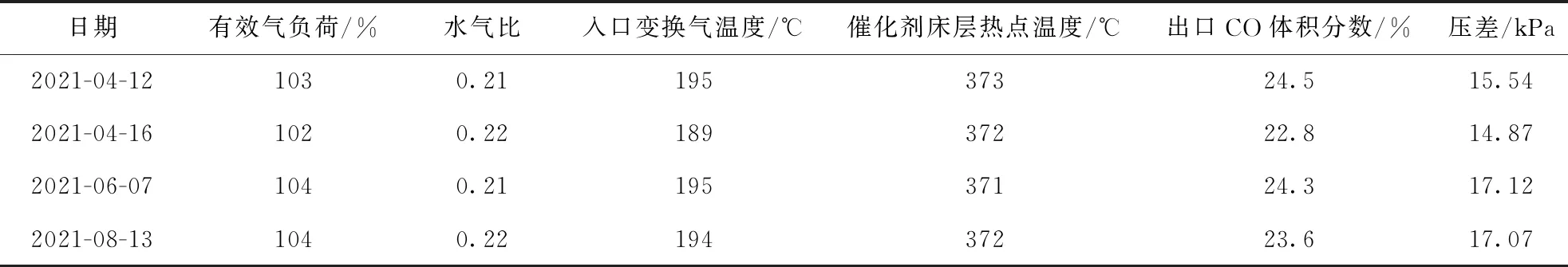

自2021年4月8日变换装置满负荷运行后,第二变换炉运行情况比较稳定,进口CO体积分数为45%左右,水气比为0.2左右,入口变换气温度为190~210 ℃。水富云天化公司第二变换炉的运行数据见表2。

表2 水富云天化公司第二变换炉的运行数据

3.4.1 催化剂的变换活性

由表2可见,第二变换炉QDB-07耐硫变换催化剂在入口变换气温度为189~195 ℃时可稳定运行,催化剂床层热点温度为371~373 ℃,出口变换气中CO体积分数为22%~25%,完全满足出口变换气中CO体积分数≤30%的技术要求,说明QDB-07耐硫变换催化剂具有很好的低温活性,变换活性可满足水富云天化公司变换装置的要求。

3.4.2 对硫醇类副产物的抑制性能

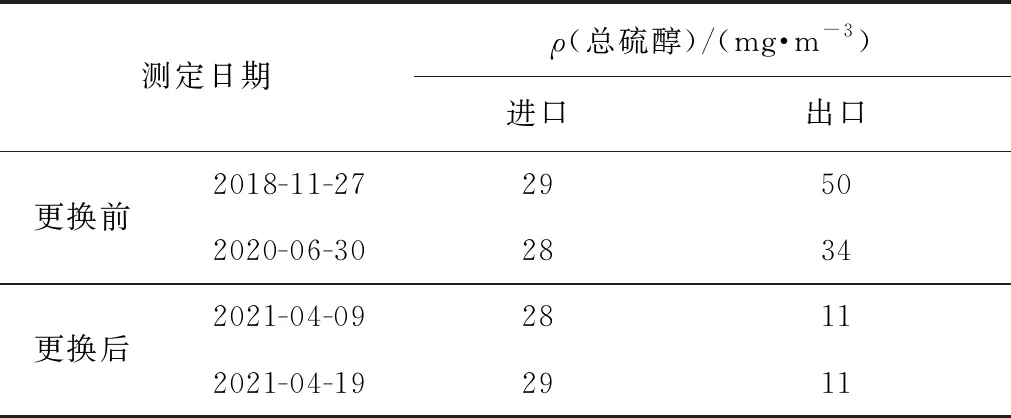

(1)由表3可见,第二变换炉整炉更换QDB-07耐硫变换催化剂后,水富云天化公司第二变换炉出口总硫醇质量浓度由34~50 mg/m3降至11 mg/m3,下降了67%~78%。

表3 催化剂更换前后第二变换炉有机硫分析数据对比

(2)催化剂更换前,变换气通过第二变换炉后,气体中总硫醇含量是增加的;更换QDB-07耐硫变换催化剂后,第二变换炉出口变换气体中硫醇副产物不仅没有增加,反而有所转化,总硫醇转化率超过了60%,说明QDB-07耐硫变换催化剂具有较好的抑制硫醇类副产物生成的作用。

4 结语

(1)QDB-07耐硫变换催化剂具有很好的低温活性和变换活性,变换活性能满足水富云天化公司第二变换炉催化剂的技术要求。

(2)QDB-07耐硫变换催化剂具有较好的抑制硫醇类副产物生成的功能,能满足高硫含量原料气对催化剂有机硫转化性能的要求。