热处理对铜铝低温钎焊的影响

2022-06-29徐新犬刘新宽王子延

徐新犬,方 舟,刘新宽,王子延

(1.上海理工大学 材料与化学学院,上海 200093;2.华纬科技股份有限公司,浙江 诸暨 311800;3.坤同勃志智能科技(上海)有限公司,上海 201207)

近年来,随着铜铝复合技术不断进步和电子工业的快速发展,在散热领域内开始大量使用铜铝复合件。铝不仅拥有优良的导热导电性能,而且我国拥有大量的铝资源,并具有相对较低的成本。所以无论是在汽车领域、电子电路、电脑CPU还是家用电器上,都采用的是铜铝复合技术制备散热器[1-7]。散热器一般有铜热管和铝基体组成,铜热管由一个封闭的铜管和内部冷却液体组成。因为铜热管的属于密闭容器,所以铜的钎焊环境温度受到限制。而铝基体表面的氧化膜不易破除。因此,需要找到一种能同时解决铜铝复合难点的方法十分重要。曹凯等[8]采用机械刮擦破膜Al表面氧化膜的方法成功制备了Cu/Al复合件。Liu等[9]利用超声波在小型熔池中将铝线镀上一层Sn,为破除铝表面的氧化膜提供了一种新的热浸镀方法。于汉臣等[10]以高熔点的Zn-5Al-3Cu为钎料,利用超声波复合钎焊的工艺实现了5A06铝合金和工业纯铜镶嵌结构的连接。

在以往的研究中,大多数采用的是对铝基体破坏较大且工艺相对复杂的方法去制得铜铝复合材料;研究者们为了获得更高强度铜铝焊接接头,采用的都是高熔点Zn-Al合金类型的钎料;而在低熔点的Sn-Bi钎料研究中,焊接接头的强度由于受到Bi脆性的影响,一般Al/Sn-Bi/Cu接头的剪切强度为15 MPa左右。在有温度限制的工艺要求下,要想获得较高强度的接头,研究者往往束手无策;关于低熔点钎料的铜铝接头的强度提升研究也很少。在铝表面氧化膜破除的过程中,钎缝中会引入Al,而Cu则会通过扩散的方式进入到钎缝当中。在Cu-Al结合时由于时间限制,Cu和Al并不能完全发生反应。因此采用热处理的方式,让更多的Cu和Al发生反应,同时热处理也会起到细化脆性共晶组织的作用,以期得到更高强度的接头。

本文利用分层钎焊的工艺制得Al/Sn-Bi/Cu复合材料并对其加以热处理。研究了热处理温度和保温时间对低温钎焊Al/Sn-Bi/Cu接头强度的影响,采用光学显微镜和扫描电镜对接头界面显微组织和断口表面形貌进行了分析,旨在探索合适的热处理工艺来提高结合强度,且能适用于低温钎焊且有强度要求的场合。

1 试验材料与方法

1.1 试验材料

试验选取6061铝合金板和T2紫铜板进行预涂覆分层钎焊,铜铝板的长度均为40 mm,宽度均为20 mm,厚度均为3 mm。试验选取的钎料为低熔点(138℃)的锡铋合金,其Bi元素含量为33.75%(质量分数,下同)。

1.2 焊接方法

本文采用分层钎焊工艺,将钛合金超声波探头插入熔融的Sn-Bi钎料中,并将铝合金置于超声波探头下方,通过在小型熔池中施加超声波使其产生空化作用,从而破坏Al表面的氧化膜[11-12],使得Sn-Bi可以涂覆在Al上并与之结合。在铜侧利用饱和的松香酒精溶液均匀地涂覆上Sn-Bi,最后将两者在250℃下直接对焊,并进行加热保温处理。将所得试样放入烘箱中,温度设置为150~300℃,保温一段时间后拿出待用。

1.3 性能及表征

铜铝焊接后的试样按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,使用ZWICK-Z050电子万能试验机测试焊接界面的剪切结合强度,拉伸速率为1 mm/min。

采用FALCON 500维氏硬度计,测试整个焊缝的硬度,测量沿Cu/(Sn-Bi)界面倾斜15°线,测量点和Cu/(Sn-Bi)界面平行间隔约20μm。载荷砝码为0.3 kg,保荷时间15 s。

采用Merlin compact型场发射型扫描电镜(SEM)进行焊缝形貌分析和断口分析,加速电压为0.05~30 kV;采用JXA-8500F型电子探针对试样区域进行主元素扫描分析。

2 试验结果

2.1 热处理温度对Sn/Sn-Bi/Cu接头强度的影响

本文研究了不同热处理温度对铜铝结合强度的影响,如图1所示,热处理的时间设定为30 min。从图1中可以看出,随着热处理温度的增加,剪切强度呈现近似线性增加的趋势。整个强度从150℃的15.5 MPa增加到了300℃的22.5 MPa,增加量达到45.2%。其中150~200℃和250~300℃的增加幅度较小,而200~250℃的增加幅度较大,约为前者的两倍。

图1 剪切强度随热处理温度的变化Fig.1 Variation of shear strength with heat treatment temperature

2.2 热处理温度对界面组织的影响

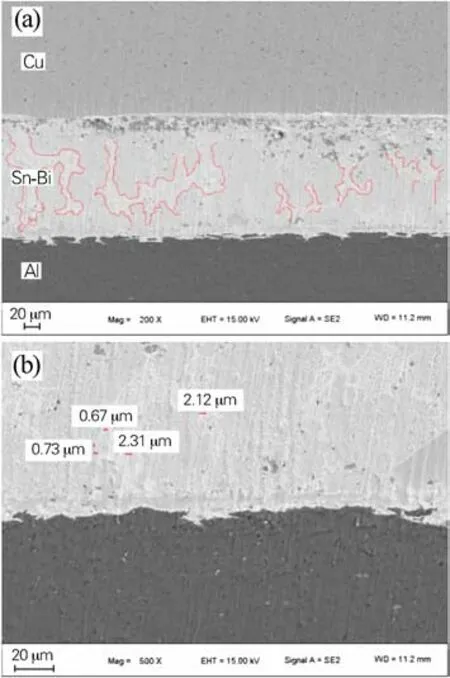

图2为未进行热处理的Al/Sn-Bi/Cu接头复合界面SEM图,文中所有的SEM图浅色部分为Cu,深色部分为Al,中间为钎缝。可以看出,整个焊缝较为平整,Cu/Sn-Bi和Al/Sn-Bi界面结合良好。钎缝内可以看见网状的Sn-Bi共晶组织几乎覆盖着整个钎缝。将其放大至500倍时,可以看见整个的网状组织是由条状组织构成,在共晶组织的周围则分布的是初生Sn固溶体相。通过ImageJ软件测得这些条状组织最大宽度主要集中在1~3μm之间,它们之间相互连接,构成了整个钎缝内的网状Sn-Bi共晶组织。

图2 未进行热处理Al/Sn-Bi/Cu接头复合界面的SEM图Fig.2 SEM images of composition interface in the Al/Sn-Bi/Cu joint without heat treatment

图3中的红色为部分Sn-Bi共晶组织。当热处理温度为150℃时,此时的Sn-Bi共晶组织约占整个钎缝的31.6%,大部分组织连接在一起,少部分单独形成在钎缝中;同时Cu侧附近出现几个褐色颗粒物。

图3 150℃热处理30 min后Al/Sn-Bi/Cu接头复合界面的SEM图Fig.3 SEM images of composite interface in the Al/Sn-Bi/Cu joint after heat treatment at 150℃for 30 min

图4为250℃下热处理30 min的Al/Sn-Bi/Cu接头复合界面SEM图。从图4可以看出,Sn-Bi共晶组织形成的网状结构相对150℃时较少,独立在钎缝中的Sn-Bi共晶组织略多。网状组织由更细小的条状组织构成,整个网状组织内有20多个条状结构,图4(b)中标注的条状结构宽度为0.67、0.73μm,在Sn-Bi共晶网状组织里其余的条状结构宽度类似;在Sn-Bi网状结构的周围分布着少量的2.31、2.12μm大小(见图4(b))的组织,这些组织和未进行热处理的试样类似。同时也明显地看出,Cu侧的褐色颗粒物数量在增加,并且有向中间扩散的趋势。

图4 250℃热处理30 min后Al/Sn-Bi/Cu接头复合界面的SEM图Fig.4 SEM images of composite interface in the Al/Sn-Bi/Cu joint after heat treatment at 250℃for 30 min

为进一步了解钎缝内褐色颗粒物的构成,对钎缝内部的成分进行元素分析,从图5可以看出,在褐色颗粒物内部几乎不含Sn,同时Cu和Al的比例约为3:2,可能形成的金属间化合物为Cu3Al2。但是在400℃以下,Cu和Al只能形成Al2Cu、AlCu和Cu9Al4这3种金属间化合物[13]。所以推测该Cu-Al颗粒物不属于某一种单独的金属间化合物。谱图1和谱图2处均为铜铝颗粒物,在成分上表现出一致性。

图5 钎缝内不同区域元素分析Fig.5 Element analysis of different areas in the brazing seam

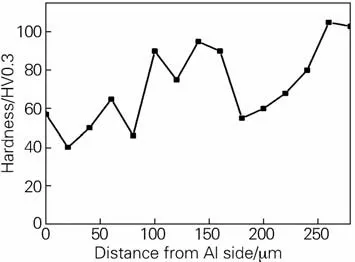

为确定Cu-Al颗粒物是否为多种混合的金属间化合物构成,对整个焊缝进行显微硬度测试,如图6所示。Cu-Al颗粒物聚集的地方应该有较高的硬度,但是从图6可以看出其硬度值不到100 HV0.3,而Cu和Al所生成的金属间化合物的硬度一般约是基体的4倍,即400 HV0.3以上[14]。因此可以认为,没有足以改变宏观力学性能的Cu-Al金属间化合物生成,聚集颗粒主要是以Cu-Al固溶体的形式表现宏观力学性能。

图6 钎缝内硬度随距离的变化Fig.6 Hardness versus distance variation in brazing seam

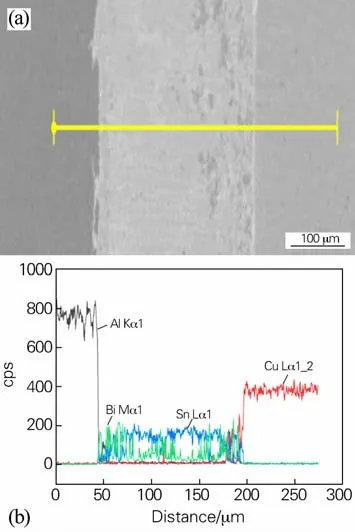

为了进一步分析Al、Sn、Bi、Cu各元素在焊缝中的分布,对整个焊缝进行元素线扫描分析。图7为Al/Sn-Bi/Cu接头复合界面元素线扫描图。从图7可以看出,Al/Sn-Bi界面没有明显的扩散区间,但是由于超声波的空化效应,被破除的氧化膜及氧化铝薄膜及下方的Al进入到了焊缝中间。在Al/Sn/Cu接头复合界面中,Cu和Al的峰在共同出现的同时,Sn和Bi含量快速下降,这表明Cu和Al在钎缝中倾向于聚集在一起而和Sn、Bi分离;在没有Cu和Al的地方,Sn出现的地方,既有出现Bi也有部分区域未出现Bi。这表明,Sn和Bi在未形成Sn-Bi共晶组织时倾向于分离状态。

图7 Al/Sn-Bi/Cu接头复合界面SEM图(a)及元素线扫描图(b)Fig.7 SEM image(a)and element line scanning image(b)of composite interface in the Al/Sn-Bi/Cu joint

2.3 热处理时间对Sn/Sn-Bi/Cu接头强度的影响

在250℃下,对Cu/Sn-Bi/Al接头进行热处理,通过改变热处理时间,探究其对剪切强度的影响。试验结果如图8所示,热处理时间对接头的剪切强度有着很大的影响。随着保温时间的增加,剪切强度先增大后减小,在120 min时达到最大值(29 MPa),对比不进行热处理的Cu/Sn-Bi/Al接头,剪切强度提升了约一倍。在保温时间由15 min增加到30 min时,剪切强度的增加幅度较大,从17 MPa增加到了21 MPa,剪切强度提升了24%。当保温时间为180 min时,剪切强度下降至24 MPa,和保温时间60 min时基本持平;较120 min时的最大剪切强度下降了22%。

图8 剪切强度随热处理时间的变化Fig.8 Variation of shear strength versus heat treatment time

2.4 热处理时间对界面组织的影响

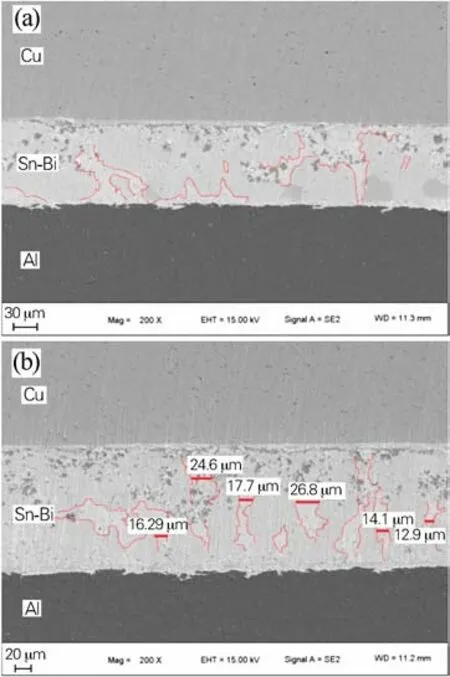

图9为250℃不同热处理时间下的Al/Sn-Bi/Cu接头复合界面的SEM图。从图9可以看出,在热处理时间为60 min时,钎缝中的Sn-Bi共晶组织有两处形成网状结构,两处都是从界面处形核并向中间生长。与250℃×30 min(图4)对比,此时Sn-Bi网状组织聚集程度要明显减小,而Cu-Al颗粒物的数量明显的增多,从之前的Cu侧扩散至钎缝当中并有部分Cu-Al颗粒物生长到了Sn-Bi共晶组织当中。当热处理时间为120 min时,Sn-Bi共晶组织由之前大片聚集的网状组织变得分散,此时的共晶组织的形状变成了带状,带状组织之间不形成聚集的情况,其平均宽度为18.7μm;Cu-Al颗粒物的数量进一步增多,位于钎缝正中间的Cu-Al颗粒物将一个带状的共晶组织分割成两半。

图9 250℃不同热处理时间下Al/Sn-Bi/Cu接头复合界面的SEM图Fig.9 SEM images of composite interface in the Al/Sn-Bi/Cu joint at 250℃for different heat treatment time

从图10可以看出,随着保温时间继续增大至180 min,带状的Sn-Bi共晶组织的宽度进一步变小,平均宽度为13.7μm。除了Sn-Bi带状共晶组织,也出现单独的共晶组织以颗粒或棒状存在于钎缝当中。此时最明显的变化为Cu-Al颗粒物聚集成了一条靠近Cu侧的线性结构,并穿过了部分的Sn-Bi共晶组织。

图10 250℃热处理140 min下Al/Sn-Bi/Cu接头复合界面SEM图Fig.10 SEM image of composite interface in the Al/Sn-Bi/Cu joint after heat treatment at 250℃for 140 min

3 结果分析

3.1 热处理对Sn/Sn-Bi/Cu接头强度的影响

分析剪切强度随热处理温度增强的原因和Sn-Bi共晶组织结构的变化以及Cu-Al颗粒物的形成有关。Cu/Sn-Bi/Al接头强度较低(15 MPa左右)的主要原因是钎缝中大量具有很少滑移系的Bi相存在,而Bi相存在比较严重的枝晶偏析和组织粗大现象,这会导致Cu/Sn-Bi/Al接头的脆性增加[15]。从图2~4可以看出,在相同的时间内,当对焊接件进行更高的温度进行热处理时,Sn-Bi共晶组织会由覆盖整个钎缝(如图2所示)变成部分覆盖(如图3所示),且温度越高,Sn-Bi共晶组织覆盖的地方也就会越小;将图2和图4中的网状共晶组织放大之后,可以看析出的Bi尺寸也在减小。接头一般会在最薄弱的地方断裂,对于Cu/Sn-Bi/Al接头,最薄弱的地方为脆性的Sn-Bi共晶组织;所以,大面积的Sn-Bi共晶组织的减小和析出的Bi尺寸的减小都会增强接头的宏观力学性能。同时钎缝内部形成的Cu-Al颗粒物分散在Sn-Bi共晶组织的内部起到强化作用。

当热处理温度一定时,随着保温时间的增加,剪切强度先增加而后减小。强度增加的原因和热处理温度变化类似,热处理时间的延长也会使网状的Sn-Bi共晶组织结构变小,由图9可以看出,此时的Sn-Bi共晶组织已经完全变成带状组织,这些结构也不在聚集在一起。由图9(b)可以看出,热处理120 min时接头Cu-Al颗粒物比60 min更多,且有更多颗粒生长在Sn-Bi共晶组织内。两者作用提高了接头剪切强度。

当热处理时间继续增大至140 min,此时的Sn-Bi共晶组织为带状结构(见图10),其宽度较之前进一步缩小。脆性的Sn-Bi共晶组织结构在减小,理论上接头的强度会继续增大。但是由于热处理的时间过长,Cu-Al颗粒物在钎缝内部已经聚集成线性结构;同时Cu-Al颗粒物的粒径在变大,从开始的4~5μm生长至7~8μm。根据霍尔配奇公式,大尺寸的晶粒将会影响到钎料的力学性能。所以当热处理时间多于120 min的时候,Cu/Sn-Bi/Al接头的强度会出现一个下降的趋势。

3.2 裂纹及断口分析

将焊接件拉断的断口进行EDS及微观形貌分析,断口如图11所示。从图11可以看出,断口上及周围存在大量的Bi,说明接头的断裂在薄弱的Sn-Bi共晶组织处。在整个的元素分布中,Sn、Bi和Cu、Al表现为互补态势,存在大量Cu、Al的地方,则少有Sn、Bi。Al、Sn之间和Cu、Sn之间为弱相互作用,根据Al-Sn相图[16]和Cu-Sn相图[17],Al在液态Sn中的溶解度在300℃左右时仅约为1%,且会在冷却过程中急剧减少,Cu在液态Sn中的溶解度在300℃左右时也仅为3%左右,可以认为Al与Cu在Sn中主要以单质的形式存在,并不和Sn反应生成金属间化合物。而根据Al-Cu二元合金相图[18],Al和Cu在室温固溶度能达到18.5%(原子分数),并随着Al含量的升高,将形成一系列的化合物。所以在整体的焊缝中表现为存在大量Cu、Al的地方,则少有Sn、Bi。而Cu和Al分布位置一致,则形成Cu-Al固溶体并聚集在一起。

图11 Al/Sn-Bi/Cu接头断口形貌及EDS分析Fig.11 Miorophology and EDSanalysis of fracture in the Al/Sn-Bi/Cu joint

从图12(a)可以看到,界面裂纹处的Cu-Al颗粒物只集中在一侧,裂纹没有通过没有Sn-Bi共晶组织的Cu-Al颗粒物,而是向更薄弱的Sn-Bi共晶组织处生长,此时没有Sn-Bi组织的颗粒物起到了强化的作用。而Bi存在于裂纹的两侧,说明断裂的位置为脆性较大的Sn-Bi共晶组织处。所以,当热处理减少Sn-Bi共晶组织在钎缝中分布并细化组织时,接头的强度就会增加。在整个的钎缝中,可以看见裂纹沿着Cu侧一直生长,这和图10中Cu-Al颗粒物过度聚集导致接头强度降低的结果保持一致。

图12 Al/Sn-Bi/Cu接头界面裂纹SEM图(a)及钎缝内部裂纹生长图(b)Fig.12 SEM image interface crack(a)and crack growth image inside brazing seam(b)of the Al/Sn-Bi/Cu joint

4 结论

1)Cu/Sn-Bi/Al接头的剪切强度随着热处理温度的增加而增加;随着热处理时间的增加,剪切强度先增大后减小,在120 min达到最大强度29 MPa。

2)增加热处理温度和时间,粗大的Sn-Bi共晶组织会变得细小且整个组织的覆盖面积减小,而Cu-Al固溶体则会聚集且尺寸变大。

3)Sn-Bi共晶组织的变小会增强Cu/Sn-Bi/Al接头的剪切强度;而Cu-Al颗粒物的度聚集和粒径尺寸变大会减弱Cu/Sn-Bi/Al接头的剪切强度。