DD5合金单晶双联整铸导向叶片的热工艺匹配性

2022-06-29贾新云陈升平谭永宁黄朝晖

贾新云,陈升平,宗 毳,谭永宁,黄朝晖

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

单晶高温合金因其优异的高温综合性能为制造燃气发动机涡轮叶片的关键材料,已广泛应用在先进的航空发动机上[1-3]。单晶高温合金的优异性能,通过合金热处理获得[4-8]。单晶高温合金热处理通常采用固溶处理和时效处理[9-11]。γ′相为强化相,热处理目的就是调整合金中γ′相的形态、尺寸和体积分数,以提高合金的力学性能[12-13]。合金中γ′相尺寸较大,形状不规则,导致合金的性能降低[14-17]。随着定向凝固工艺和技术的发展,近年来国内开始开展了单晶双联导向叶片的研制,虽然取消了单联导向叶片高温钎焊焊接工艺,但仍然需要对导流管、盖板、底座等小零件进行焊接。DD5合金单晶双联整铸导向叶片零件研制工序中包含多个热工艺过程(热处理、焊接),这些热工艺会直接影响合金的组织和性能,热工艺顺序的合理安排对保证叶片的使用性能至关重要,因此,亟需开展相关热工艺顺序的匹配研究,合理安排真空热处理中固溶、时效、焊接的顺序,得到DD5合金单晶涡轮导向叶片热工艺的合理安排,为DD5合金单晶双联整铸导向叶片零件研制工艺提供参考。

1 试验材料及方法

试验采用由真空感应熔炼而成的φ80 mm的DD5母台金锭(>300 kg),然后在ISP2/Ⅲ型真空感应定向炉中重熔,浇注成具有单晶组织的试棒,合金的化学成分见表1。试棒按照表2进行不同热工艺顺序处理,其中标准热处理工艺为:固溶(1300℃×2 h,AC)+一级高温时效(1120℃×4 h,AC)+二级时效(1080℃×4 h,AC)+三级时效处理(900℃×4 h,AC)。导流管钎焊工艺为1165℃×15 min,FC(炉冷)/4次。经不同热工艺顺序处理后加工成力学性能试样。拉伸试样尺寸为φ12 mm×71 mm,按HB 5195—1996《金属高温拉伸试验方法》测量。持久试样尺寸为φ12 mm×60 mm,按HB 5150—1996《金属高温拉伸持久试验方法》测试,分别测试870℃拉伸性能、980℃/250 MPa和1093℃/158 MPa的持久性能。显微组织试样按标准金相试样制备,经精磨、抛光后用H2SO4:HNO3:HCl=5:3:90(体积比)的混合溶液侵蚀,腐蚀时间为3~5 s。采用FEI NOVA Nano450扫描电镜分析合金显微组织。

表1 DD5合金的化学成分(质量分数,%)Table 1 Chemical composition of the DD5 alloy(mass fraction,%)

表2 DD5合金的不同热处理工艺Table 2 Different heat treatment processes of the DD5 alloy

2 试验结果

2.1 不同热工艺顺序对组织的影响

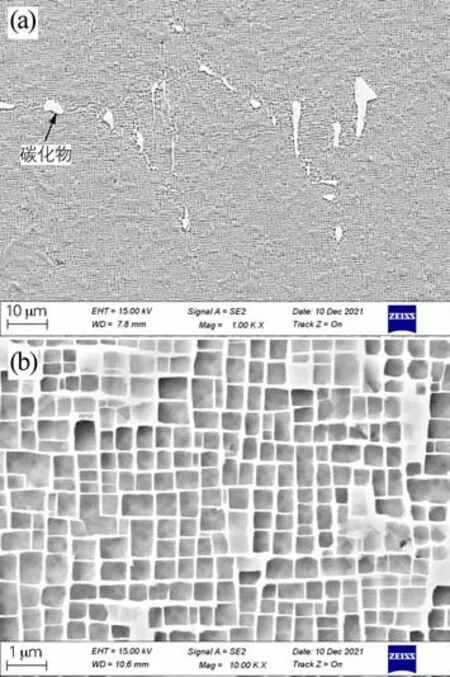

DD5合金标准热处理后的组织见图1。由图1可以看出,DD5合金组织由粒状、块状或骨架状的碳化物,极少量的共晶相和规则立方状的γ′相组成,基体通道平直,γ′相尺寸分布较为均匀。由于DD5合金含有比普通单晶高温合金较多的C元素,组织中有较多的碳化物。

图1 DD5合金经标准热处理后的显微组织Fig.1 Microstructure of the DD5 alloy after standard heat treatment

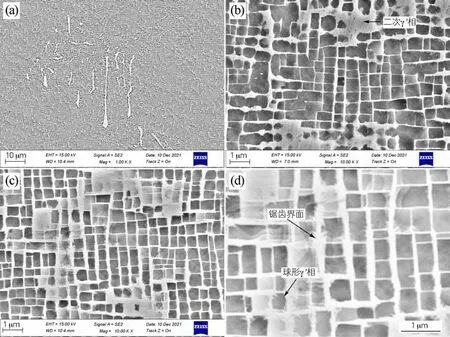

标准热处理+导流管钎焊工艺处理后(方案1)合金的显微组织见图2。由图2可以看出,钎焊工艺处理后碳化物形态和体积分数无明显变化;γ′相尺寸分布非常不均匀,部分γ′相尺寸稍有增加,同时有些γ′相尺寸因边缘溶解而稍有减小;γ′相的立方化程度降低,部分γ′相的形状不再是立方状,其中有些γ′相近似球形,有些γ′/γ相界面呈现为锯齿状;基体通道呈不均匀分布,部分基体通道变宽,同时存在部分基体通道变窄,有些基体通道中析出了细小不规则的二次γ′相。

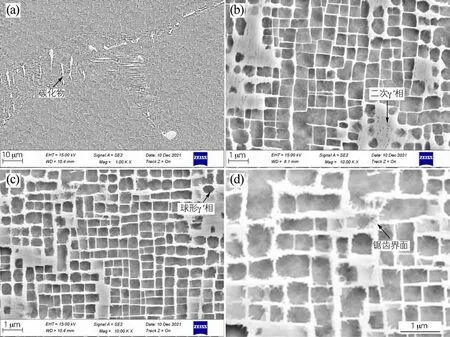

DD5合金经方案2热处理后的显微组织见图3。由图3可以看出,时效前加入钎焊工艺处理后,与标准热处理相比,碳化物形态和体积分数无明显变化,γ′相和基体通道尺寸呈不均匀分布,γ′相的立方化程度降低,部分γ′/γ相界面呈现为锯齿状,基体通道可见细小不规则的二次γ′相。与时效后进行钎焊工艺的显微组织变化比较相近,不同之处为γ′/γ相界面锯齿化程度较轻,γ′相的立方化程度稍好。

图3 DD5合金经方案2热处理后的显微组织Fig.3 Microstructure of the DD5 alloy after heat treatment of project 2

单晶高温合金固溶处理后,形成细小不规则的γ′相,三级时效过程中,γ′相长大成立方规则γ′相组织。在1165℃钎焊过程中,热处理温度较高,高于合金的一级时效温度1120℃。合金在高温钎焊过程中,已经接近γ′相的溶解温度,γ′相长大和回溶受合金元素扩散控制,两个过程同时进行,γ′相一方面长大使基体扩散通道变窄,也有部分回溶导致基体通道变宽,在冷却过程中基体扩散通道中析出细小的二次γ′相[13,17]。

合金的界面能和应变能控制着γ′相的形态。在时效过程中,γ和γ′相组成的系统中体系总能量△E可表示为[18]:

式中:△E1为弹性能,△E2为界面能,△E3为γ和γ′相的弹性模量差异导致的粒子间相互作用能。在时效过程中γ′相的形态转变除受到元素扩散的作用,也受到转变过程中ΔE(主要是ΔE1和ΔE2)的影响。在较低温度时效时,元素扩散速率较慢,γ′强化相与γ相为共格界面,ΔE1占据了系统总能量中的主要部分。由相变反应能量最小准则,固溶处理后的γ′相将向应变能更低的形态转变,而立方形态的γ′相具有较低的应变能,因此在较低温度下进行时效处理,γ′相的立方化程度变好[19]。在较高温度时效时,γ′相形态主要由合金界面能控制,且温度越高,元素扩散速度越快,γ′相尺寸越大,与立方体形状相比,球形的γ′相表面积更小。因此,有文献研究表明随时效温度升高,γ′相的棱角钝化越严重,逐渐转变呈球形[19]。

同时在较高温度冷却过程中细小的二次γ′相以两种方式重新析出。一种是依附在原有的γ′相上继续长大;由于γ′相局部存在较高的弹性应变能,而再次析出的γ′相将沿{011}面析出使能量降低[20]。因此γ′相析出长大具有方向性,沿着{011}面析出长大较快,这就造成了γ′/γ相界面呈现出锯齿状的界面,如图2(d)、3(d)所示。另一种析出方式是由于γ′相形成元素距原有的γ′相较远,来不及扩散到γ′/γ相界面,因而在基体通道中析出了细小的二次γ′相[14]。

图2 DD5合金经方案1热处理后的显微组织Fig.2 Microstructure of the DD5 alloy after heat treatment of project 1

与合金时效后进行高温焊接工艺相比,合金时效前进行高温钎焊工艺处理后,γ′/γ相界面锯齿化程度较轻,γ′相的立方化程度稍好,这是由于三级时效处理温度都比较低,γ′相主要为长大过程,原来锯齿状界面和立方化程度都得到了改善。

2.2 不同热工艺顺序对性能的影响

不同热工艺顺序对DD5合金870℃拉伸性能的影响见图4。由图4可以看出,加入钎焊工艺后,与标准热处理相比,抗拉强度稍有降低,先进行时效处理后进行焊接工艺(方案1)的屈服强度稍微有所提高,塑性保持基本一致;先进行焊接工艺后再进行时效处理(方案2)的屈服强度保持基本一致,塑性稍微有所提高。总体看来,时效后进行钎焊与时效前进行钎焊对DD5合金870℃拉伸性能没有明显的影响。

图4 DD5合金经不同热处理后的870℃拉伸性能Fig.4 Tensile properties at 870℃of the alloy after different heat treatments

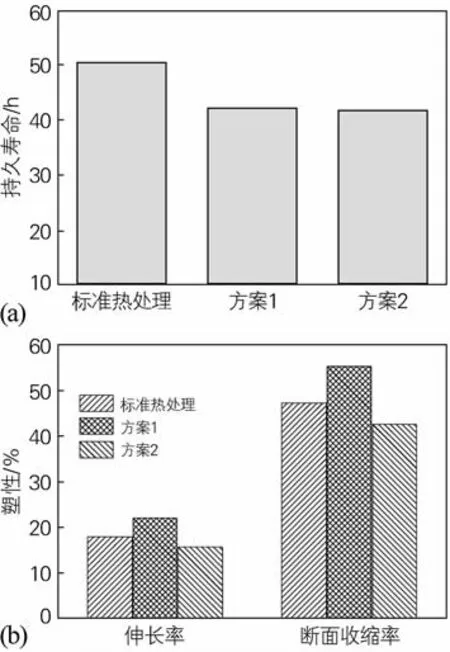

不同热工艺顺序对DD5合金980℃/250 MPa持久性能的影响见图5。可以看出,与标准热处理相比,先进行时效处理后进行焊接工艺处理(方案1)的持久寿命稍微降低,塑性基本相当;先进行焊接工艺处理后进行时效处理(方案2)的持久寿命水平保持基本一致,塑性稍有降低。总体看来,时效后进行钎焊与时效前进行钎焊对DD5合金980℃高温持久性能没有明显的影响。

图5 DD5合金不同热处理后980℃/250MPa的持久性能Fig.5 Stress rupture properties at 980℃/250 MPa of the DD5 alloy after different heat treatments

不同热工艺顺序对DD5合金1093℃/158 MPa持久性能的影响见图6。由图6可以看出,与标准热处理相比,先进行时效处理后进行焊接工艺(方案1)的持久寿命稍微降低,塑性有所提高;先进行焊接工艺后进行时效处理(方案2)的持久寿命稍微降低,塑性稍微降低。总体看来,时效后进行钎焊与时效前进行钎焊对DD5合金1093℃/158 MPa高温持久性能没有明显的影响。

图6 DD5合金不同热处理后1093℃/158 MPa的持久性能Fig.6 Stress rupture properties at 1093℃/158 MPa of the DD5 alloy after different heat treatments

单晶高温合金的力学性能由其显微组织决定。高体积分数、规则立方的γ′相使合金具有优良的力学性能。通过上面研究结果可知,高温钎焊处理工艺对合金的碳化物形态和体积分数无明显影响,主要反映在合金中的γ′相尺寸、形态、分布和γ′相体积分数的变化。时效后或时效前进行高温钎焊处理都使γ′相和基体通道尺寸呈不均匀分布,γ′相的立方化程度降低,部分γ′/γ相界面呈现为锯齿状,基体通道可见细小不规则的二次γ′相,这些组织变化不利于合金的强化作用;锯齿状的γ′/γ相界面使两相处于半共格状态,在非共格界面上容易产生位错源,对合金性能不利[16]。γ′相的立方化程度降低、锯齿状的γ′/γ相界面以及γ′相体积分数的减少使合金的抗拉强度和持久性能相对于标准热处理都稍有降低[13],虽然基体通道析出了二次γ′相,但在高温持久条件下会溶解到基体中而起不到阻碍位错运动的作用[15]。

对比合金的标准热处理性能,先进行时效处理后进行焊接工艺(方案1),或者先进行焊接工艺后进行时效处理(方案2),DD5合金的抗拉强度和持久寿命都稍有降低,但时效前焊接与时效后焊接,对合金性能无明显影响。如前所述,与合金时效后进行高温焊接工艺相比,合金时效前进行高温钎焊处理后γ′/γ相界面锯齿化程度较轻,γ′相的立方化程度稍好,但二者的组织差别较小,对合金的性能影响不大,因此时效后进行钎焊与时效前进行钎焊对DD5合金的性能没有明显的影响。考虑到叶片研制生产工序的安排,尽量减少叶片工序流转带来时间成本和物流成本,在不明显减小合金性能的情况下,建议DD5合金导向叶片先进行完标准热处理后,再安排焊接工序。

3 结论

1)DD5合金标准热处理后,合金组织由粒状、块状或骨架状的碳化物,极少量的残留共晶相和规则立方状的γ′相组成。

2)与标准热处理相比,时效前焊接或者时效后焊接后,碳化物形态和尺寸无明显变化,γ′相和基体通道尺寸呈不均匀分布,γ′相的立方化程度降低,部分γ′/γ相界面呈现为锯齿状,基体通道可见细小不规则的二次γ′相。与时效后进行钎焊工艺相比,时效前进行钎焊工艺的γ′/γ相界面锯齿化程度较轻,γ′相的立方化程度稍好。

3)时效前焊接与时效后焊接对比,合金870℃拉伸性能、980℃/250 MPa和1093℃/158 MPa持久性能没有明显影响。

4)考虑到叶片研制生产工序的安排,建议DD5合金导向叶片先进行标准热处理后,再安排焊接工序。