轧制变形量对Mg-Zn-Y合金组织和性能的影响

2022-06-29翟传田孙有平何江美孟祥超万斯雨

翟传田,孙有平,3,何江美,3,孟祥超,万斯雨

(1.广西科技大学 机械与汽车工程学院,广西 柳州 545006;2.广西土方机械协同创新中心,广西 柳州 545006;3.广西汽车零部件与整车技术重点实验室,广西 柳州 545006)

随着汽车行业以及3C产品的发展,对产品轻量化的需求日益增高,与铝钢材料相比,镁合金具有密度小、比强度高、比刚度高、较强的阻尼性能及电磁屏蔽能力强等优点,这些优异的性能能够满足现今市场上许多领域对于新材料的需求,因此在航天航空、汽车、3C等诸多领域得到使用[1-3]。调查发现机械零部件的寿命缩短以及故障损坏,大部分原因都来源于振动和噪声[4-5],因此,材料的减振和降噪技术仍是当今社会亟需解决的重点问题之一,开发兼具高阻尼性能以及力学性能的材料仍是研究的重点方向。

纯镁具备极好的阻尼性能,但其力学性能较差,限制了纯镁在工业生产当中的应用。在纯镁中添加合金元素形成的镁合金可具备较好的力学性能,但会导致阻尼性能的下降。研究发现在镁合金中添加少量Zn会使其强度提升,但Zn含量过高时,会造成晶粒粗大,耐蚀性差等问题,因此在合金中添加Zn的含量一般在2%~6%(质量分数,下同)[6]。宋鹏飞等[7]研究Zn含量对Mg-10Gd-6Y-x Zn-0.6Zr合金性能的影响时发现,随着Zn含量的增加,合金的阻尼性能呈现先降低后增加的趋势,Zn含量为3.94%时具备较好的阻尼性能。此外,大量的研究表明,在镁合金中添加Y、Gd等稀土元素可以形成长周期堆垛有序相[8-9],鲁若鹏等[10]发现合金中存在长周期堆垛有序相可同时提升合金的力学性能以及阻尼性能。目前国内外关于轧制态Mg-Zn-Y合金阻尼性能的研究相对较少。因此,本文以Mg-4Zn-2Y合金以及Mg-4Zn-4Y合金为研究对象,探究不同轧制变形量对Mg-Zn-Y合金显微组织、力学性能以及阻尼性能的影响规律。

1 试验材料与方法

试验材料为半连续铸造的Mg-4Zn-2Y以及Mg-4Zn-4Y合金(质量分数)。将熔炼后的材料铣切成50 mm×50 mm×10 mm的板材,随后放在箱式电阻炉中进行480℃×18 h固溶处理,以消除熔铸过程中产生的偏析等问题。由于合金较难进行塑性变形,当单道次变形量超过1 mm时,板材会严重开裂,因此使用多道次小变形的工艺,将板材从10 mm厚分别轧到6、4、2 mm,每道次轧制变形量为0.5 mm,轧制温度为400℃,每道次间保温15 min,具体方案见表1,中间过程不进行水冷,轧后水淬,以保留轧制过程中产生的显微组织变化。使用线切割将轧制后的板材切成尺寸为30 mm×3 mm的长方体试样,随后使用水磨机,将试样由不同的厚度分别磨制1 mm厚,得到阻尼测试试样,其尺寸为30 mm×3 mm×1 mm,由于板材轧制过程中轧制变形量不一样,其内部组织的均匀性也不一致,因此在磨制阻尼样时集中在一个方向上磨制,而另一个方向保持表面光滑,没有明显的缺陷即可。使用腐蚀剂腐蚀试样后,通过光学显微镜分析试样在不同状态下的显微组织变化,腐蚀剂成分为0.8 g苦味酸+2 mL乙酸+1 mL蒸馏水+15 mL无水乙醇。使用Smart-Lab设备对试样进行物相分析,使用DMA850对试样进行阻尼测试,阻尼测试频率为1 Hz,振幅区间为0.5~500μm,温度为室温17℃,并使用拉伸试验机对试样进行力学性能测试,使用Zeiss-Sigma观察试样的拉伸断口形貌。

表1 轧制工艺Table 1 Rolling processes

2 结果分析与讨论

2.1 显微组织

图1为Mg-4Zn-2Y和Mg-4Zn-4Y合金固溶处理后的显微组织,图2为两合金不同状态下的XRD图谱。根据XRD图谱可以证明图1中Mg-4Zn-2Y和Mg-4Zn-4Y合金的相主要为α-Mg基体、Mg3Zn6Y3(W相)以及Mg12ZnY(LPSO相),其中W相以及LPSO相交替分布在图1中的黑色区域,造成这种现象的原因是Y、Zn是偏析倾向较大的元素,且二者原子扩散速度不同,在液态的Mg-Zn-Y合金凝固过程中,由于成分再分配,首先凝固的是α-Mg基体,少量的Y、Zn融入到基体当中,当冷却速度较快时,含Y和Zn溶质不能被析出到远离固液界面的位置,因此大量的含Y和Zn溶质会在固液界面的前部发生富集,随着该过程的进行,含Y和Zn溶质的浓度便达到了析出Y和Zn摩尔比更高的三元Mg-Zn-Y相的要求,形成晶界混合物,由于Y/Zn摩尔比的原因[11],合金中主要生成LPSO相以及W相,LPSO相及W相较难固溶进基体当中,因此合金经固溶处理后基体当中仍然存在较多的这两种第二相。

图1 Mg-Zn-Y合金固溶后的显微组织Fig.1 Microstructure of the Mg-Zn-Y alloy after solution treatment

图2 不同状态下Mg-Zn-Y合金的XRD图谱Fig.2 XRD patterns of the Mg-Zn-Y alloy under different states

图2中不同的衍射峰即反映合金中存在的相,峰的面积可以反映合金中相的含量[12]。从图2可以看出,随着轧制变形量的增加,材料基体强度逐渐降低,这是由于随着轧制变形量的增加,合金更容易发生动态再结晶,而新的晶粒没有明显取向,从而弱化了基体强度;其他峰的强度变化不大,说明经过不同变形量轧制,合金中相的含量没有发生变化。

图3为不同轧制变形量下Mg-Zn-Y合金的显微组织。可见,随着轧制变形量的增加,晶粒细化,合金中的第二相形貌也随着轧制变形量的增加而发生改变,与固溶态比较,大量连续沿晶界分布的块状第二相被破碎成为细小的颗粒状第二相。同时合金中出现孪晶,这是由于镁合金为密排六方结构,滑移系少,室温下塑性变形困难,随着温度升高,镁合金的滑移系逐渐全部启动,提高了塑性变形能力,但当变形量较大或者变形速度较快时,由于应力集中导致孪生,生成孪晶[13]。在Mg-4Zn-4Y合金中可以发现大量的层片状LPSO相,研究发现这种相可以阻碍位错的滑移运动,也会阻碍动态再结晶的发生,并且这种相能够强化合金的力学性能[14]。与Mg-4Zn-4Y合金相比,Mg-4Zn-2Y合金中层片状LPSO相含量很少。

图3 不同轧制工艺下Mg-Zn-Y合金的显微组织Fig.3 Microstructure of the Mg-Zn-Y alloy under different rolling processes

2.2 轧制变形量对阻尼性能的影响

图4为不同轧制变形量下Mg-Zn-Y合金的阻尼-应变曲线。从图4可以发现,Mg-Zn-Y合金的阻尼随着应变振幅的变化,可以分为3个较为明显的阶段:在第一个阶段,低应变振幅下,Mg-4Zn-2Y和Mg-4Zn-4Y合金的阻尼性能相对稳定,没有随着轧制变形量的改变而发生改变;而随着应变振幅的增加,进入第二个阶段,位错线开始脱离弱钉扎点,Mg-Zn-Y合金的阻尼开始缓慢提升;随后进入第三个阶段,阻尼性能迅速提升,且轧制变形量越小,阻尼性能随着应变振幅的增加提升的更快。低温下,合金被强钉扎点(沉淀粒子以及位错网节点等)以及弱钉扎点(空位以及杂质原子等)钉扎[15],在低应变振幅下,位错被强钉扎点钉扎,位错线仅在弱钉扎点间“弓出”往复运动消耗能量,而随着应变振幅的增加,外加应力足够大时,位错线会在弱钉扎点处脱钉,在强钉扎点间做“弓出、缩回”的往复运动,消耗的能量增加,产生更大的阻尼。Mg-Zn-Y合金的阻尼性能Q-1主要分为两个部分:与应变振幅无关的阻尼性能Q0-1和与应变振幅相关的阻尼性能Qh-1,即:

从图4可以发现,在3种不同轧制变形量下,在高应变振幅下阻尼性能变化较大,造成阻尼性能差距大的主要原因是:轧制使板材晶粒细化,阻尼性能来源于位错的可动性,而强度则是位错可动性的倒数[16],随着轧制变形量的增加,晶粒的细化效果越明显,根据Hall-Petch公式可知,随着晶粒的细化,合金的强度会得到提升,这就会导致阻尼性能下降。由于晶粒的细化,晶粒越小,晶界数量增加,导致位错运动更加困难。随着轧制变形量增加,合金的总体变形程度增大,位错密度增大,经多道次累计轧制,也会导致位错缠结增多,使得位错的可动性变差。同时,合金中大量破碎的第二相分布在晶界附近以及基体上,使得强钉扎点数量增加,位错阻碍运动也会增强。轧制后合金晶粒表面存在的LPSO相也会起到阻碍位错滑移运动的作用[14]。由于在位错阻尼机制中,要得到高阻尼性能就必须尽量使位错易于运动以消耗机械振动能,因此在这些因素共同作用下随着轧制变形量的增加,Mg-Zn-Y合金的阻尼性能逐渐降低。对比Mg-4Zn-2Y和Mg-4Zn-4Y合金相同工艺时的阻尼性能(见图4(c~f))可以发现,在低应变振幅时两者阻尼性能没有区别,随着振幅增加,Mg-4Zn-2Y合金的阻尼性能优于Mg-4Zn-4Y合金,导致这种现象的原因是:相同轧制变形量下,晶粒尺寸相差不大,而在Mg-4Zn-4Y合金的晶粒表面覆盖的层片状LPSO相会阻碍位错的滑移运动,造成阻尼性能低于Mg-4Zn-2Y合金。固溶态的阻尼-应变曲线中,阻尼在脱离弱钉扎点后迅速提升,而轧制态的阻尼-应变曲线分两个阶段提升阻尼性能,导致这种现象的原因是:合金中的刃型位错与螺型位错的脱钉能力不同,螺型位错更容易脱钉,因此,随着应变振幅的增加,首先是螺型位错脱离弱钉扎点,阻尼开始缓慢增加,随后应变振幅达到刃型位错脱钉的临界,阻尼性能开始迅速提升[17-18]。

图4 不同状态下Mg-Zn-Y合金的阻尼-应变曲线Fig.4 Damping-strain curves of the Mg-Zn-Y alloy under different states

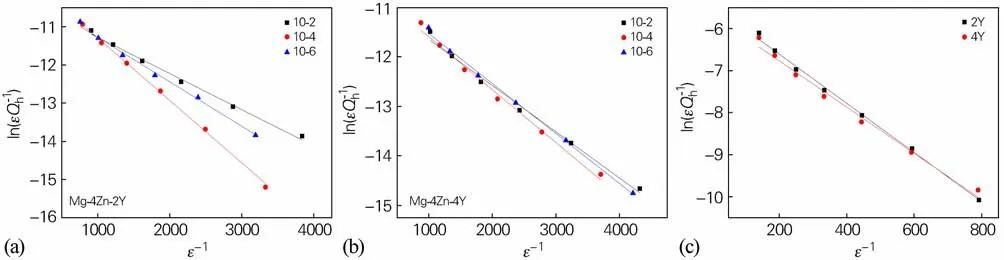

图5为Mg-Zn-Y合金的G-L图,从图5可以发现固溶态以及轧制后的Mg-Zn-Y合金的G-L曲线基本拟合成一条笔直的直线,符合G-L理论。因此可以使用G-L理论去解释Mg-Zn-Y合金的阻尼演变规律[19]。根据G-L理论,在低应变振幅下,位错线在弱钉扎点之间“弓出”运动,克服阻尼力而引起的较小内耗可用公式(2)表示:

图5 不同状态下Mg-Zn-Y合金的G-L图Fig.5 G-L plots of the Mg-Zn-Y alloy under different states

式中:p为可动位错线的密度;LC为弱钉扎点的间距;ω为角频率;G为剪切模量;b为柏氏矢量;B为常数。

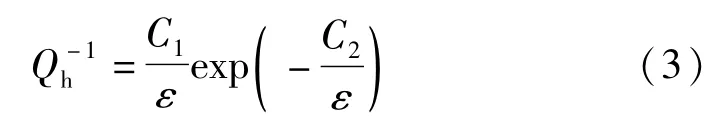

在高应变振幅区间,外加应力足够大时,位错线从弱钉扎点处开脱,在“雪崩式”脱钉过程中产生的阻尼更大,可以用式(3)表示:

对式(3)两边分别取对数,可得式(4):

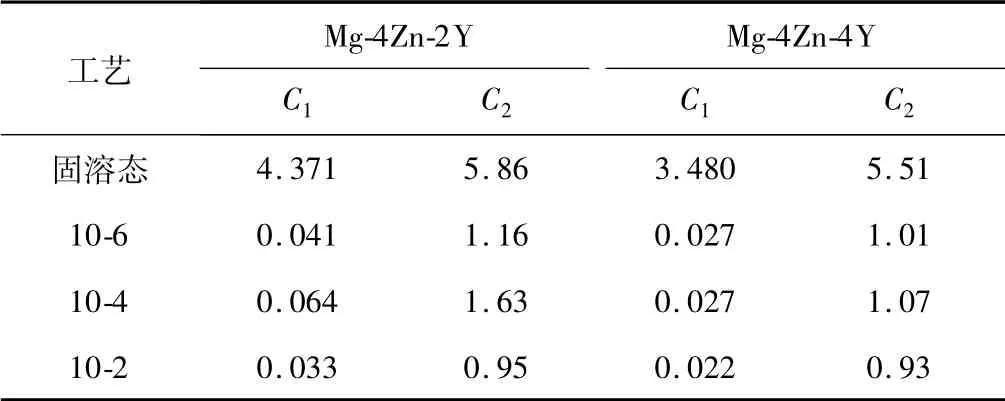

通过式(4)可以发现,ln(εQ-1h)与ε-1呈线性关系,斜率为-C2,截距为ln C1。合金的阻尼性能与C1、C2有关,C1越大,C2越小,合金的阻尼性能越好[20]。通过计算得到不同状态下两种合金的C1、C2值,如表2所示。可见固溶态Mg-Zn-Y合金的阻尼性能明显优于轧制态。而不同轧制态下的C1、C2数值极小,在符合G-L理论的低应变振幅区,其阻尼值变化不大。也可以发现Mg-4Zn-2Y合金的阻尼性能要优于Mg-4Zn-4Y合金,但这种优势随着轧制变形量的增加有所降低。

表2 Mg-Zn-Y合金不同状态下的C1、C2值(×10-3)Table 2 C1,C2 of the Mg-Zn-Y alloy under different states(×10-3)

2.3 轧制变形量对力学性能的影响

图6为不同轧制变形量下Mg-Zn-Y合金的力学性能曲线。从图6可以发现,随着轧制变形量的增加,合金的力学性能提升明显。对比Mg-4Zn-2Y和Mg-4Zn-4Y合金可以发现,在相同变形量下,Mg-4Zn-2Y合金的抗拉强度始终低于Mg-4Zn-4Y合金,其与阻尼性能变化趋势相反。在总变形量为80%时,Mg-4Zn-2Y合金的抗拉强度为277.94 MPa,Mg-4Zn-4Y合金的抗拉强度为317.59 MPa;但Mg-4Zn-2Y合金的伸长率要更好,在总变形量为80%时,Mg-4Zn-2Y合金的伸长率为14.33%,高于Mg-4Zn-4Y合金的6.73%。在轧制变形量为40%时,合金抗拉强度较低的同时伸长率也较差,产生这种现象的原因有两种:一种是熔铸过程中产生的空洞等缺陷,在拉伸过程中直接发生断裂,另一种是合金中存在大量连续块状W相沿晶界分布,不利于材料的塑性[21],但随着轧制变形量的增加,晶粒细化且大量W相破碎弥散分布在基体中,降低了拉伸过程中的应力集中从而提升了合金的塑性。

图6 不同轧制工艺下Mg-Zn-Y合金的应力-应变曲线Fig.6 Strain-stress curves of the Mg-Zn-Y alloy under different rolling processes

2.4 断口形貌

图7为Mg-Zn-Y合金的室温拉伸断口形貌。从图7可以发现,随着轧制变形量的增加,合金中的韧窝增加,解理面减少,合金的主要断裂方式发生了改变。在总变形量为40%时,没有明显的韧窝,呈现解理断裂的脆性断裂特征。在总变形量60%时,韧窝数量有所增加,解理面数目减少,呈现解理断裂与韧性断裂混合的断裂方式,而在轧制总变形量为80%时,断口处分布着大量的韧窝,解离面数目进一步减少,同时可以明显看到韧窝底部存在的破碎第二相粒子,呈现明显的韧性断裂特征。

图7 不同轧制工艺下Mg-Zn-Y合金的拉伸断口形貌Fig.7 Tensile fracture morphologies of the Mg-Zn-Y alloy under different rolling processes

3 结论

1)Mg-Zn-Y合金轧制后,组织出现片层状LPSO相,轧制变形量越大,晶粒表面的片层状LPSO相越明显,相较Mg-4Zn-2Y合金,Mg-4Zn-4Y合金中存在更多的片层状LPSO相。

2)在低应变振幅区域,轧制变形量对Mg-Zn-Y合金的阻尼性能影响不大,但在高应变振幅区,随着轧制变形量的增加,阻尼性能降低;相同轧制变形量下,Mg-4Zn-4Y合金的阻尼性能低于Mg-4Zn-2Y合金。

3)低应变振幅下,固溶态以及轧制态Mg-Zn-Y合金的G-L曲线可以拟合成为一条直线,即符合G-L理论,因此低应变振幅下Mg-Zn-Y合金的阻尼机理为位错型阻尼。

4)相同轧制变形量下,Mg-4Zn-2Y合金抗拉强度低于Mg-4Zn-4Y合金;随着轧制变形量的增加,Mg-Zn-Y合金的主要断裂方式由脆性断裂转变为韧性断裂。