海水管道内涂层现场修复技术探讨

2022-06-29田旭张巍伟

田旭 张巍伟

摘 要:本文首先阐述了海水管道腐蚀成因及修复难点,接下来介绍了两种典型的现场修复方法;通过比较,得出金属球和绑带的修复方法较为适用,可应用于不停产工况下管道涂层的修复;本研究的结论可以为海水管道防腐涂层修复方案的选择、修复等提供一定指导。

前言

近年来随着我国长输天然气、固定平台石油管道、深水大型重型设备的加快发展,海水系統是其主要的冷却水的来源,也是主要的系统之一,由于海水的腐蚀性非常强,所以对于海水系统的材质选型有很大的难度。随着深水大型设备的不断涌现,海水系统越来越复杂,管线尺寸越来越大,尤其管道的选材暴露出来的问题,逐步突显。可以选择的材质非常多,管道选材还要考虑到经济评价显得尤为关键[1]。目前主流选材为碳钢加内涂层,该应用是历史最久的方式之一,但是随着海水的冲刷,长时间的使用,和内涂层工艺的问题,导致海水管线现场泄漏的案例越来越多。泄漏的管道存在着较大的安全隐患,甚至引发安全事故,进而导致较大的经济损失和较为严重环境污染。因此,本文针对海水系统材质做了简要的研究,主要围绕一种新型的现场临时修补海水内涂塑管线的方案进行分析。

1 海水管道腐蚀成因及修复难点

采用多层防腐涂层技术的海水防腐材料发展于上世纪80年代,该涂层由底层环氧粉末、内层胶粘剂、外层聚乙烯或聚丙烯层组成的复合结构防腐涂层,既解决了单层环氧粉末耐冲击性不好,吸水率高的弱点,同时也克服二层PE粘接效果不佳的缺点。为降低工程成本,目前多数加工企业使用的是常规热熔胶。使胶和PE材料的使用寿命不统一,一般海水管道尺寸比较大,自重较大的大口径钢管遇到海水中的石块等硬物,必将搁伤PE和脆性的环氧粉末层,造成管道腐蚀隐患。这就是造成海水管线腐蚀的主要原因[2]。

针对FPSO,半潜平台等深水作业的大型设备和船只,施工人员少、受限空间多、不能动火作业及不能在线更换等多方因素的制约,要保证安全的情况下,还要考虑经济性,碳钢内涂层用于海水系统最为经济,但是内涂层的工艺和施工参差不齐,从开始的法兰等节点渗漏,到现在的管线上点蚀和冒水。海水的使用率非常高,漏水现场非常普遍,海水一般为冷却水使用,一旦设备开启,再想停下,就只能调选大型维修的空档期[3]。因此,管道泄漏现场急需要一种可以临时解决封堵渗漏的方案。

2 管道现场封堵方案

目前现场有两种可以实行现场封堵的技术方案。

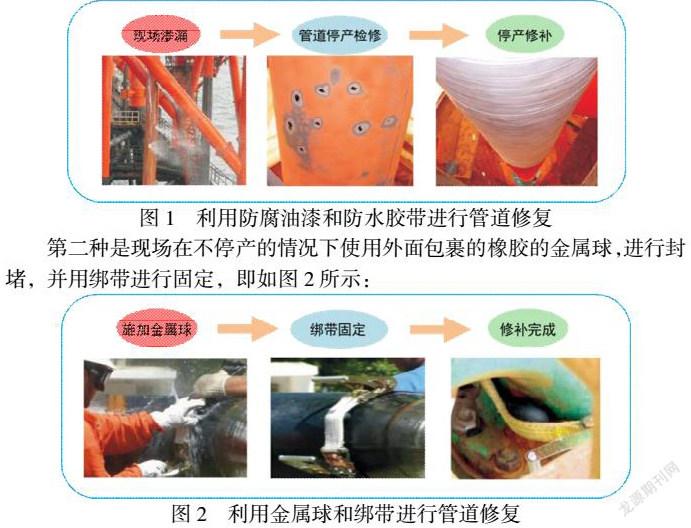

第一种是现场在管道外壁刷一层防腐的油漆,并用防水胶带进行包裹,即如图1所示:

第二种是现场在不停产的情况下使用外面包裹的橡胶的金属球,进行封堵,并用绑带进行固定,即如图2所示:

3 管道修复方案效果及优缺点

本部分针对第二种方案分析其优缺点及其使用的效果。由于该方案已经在某大型FPSO上成功使用,对于方案的可操作性可以进一步研究。

3.1 管道修复方案技术介绍

由于海水系统的压力等级基本在150LB以下,该方案的优点在于可以不用停产,在生产过程中就可以实现,目前实际情况,封堵用的复合球可以从2寸到48寸。根据复合球的尺寸不同,固定用绑带的结构形式不同,也就是锁紧方式不一样。

如图3所示,在某深水远海大型FPSO项目,海水冷却管线的主环网的一段立管,海水腐蚀漏了一根管线,该管线两端为法兰连接,但是现场无法停产进行更换,业主与第三方均经过建议使用本文论述的方案二进行处理。

由于事出紧急,项目在深海,材料运输尤其困难,在方案二的基础上,利用现有材料进行优化设计,首先在泄漏管线的外面包裹一层橡胶,在腐蚀漏的地方把橡胶钻一个大小合适的孔,用于排出泄漏的海水,在橡胶外面再包裹钢结构,用于预紧和固定橡胶,结构用螺栓预紧,结构上也开一个合适的孔,焊接接头用塑料软管将排出的海水引走。图4展示了修复技术效果情况。

3.2 管道修复方案优缺点

3.1部分阐述的现场方案相较于方案二的优点在于其材料简单易操作,而且通用性强,适用的范围广,工程预算也相应节省。该方案可以作为临时修补泄漏海水管线的一种方案,进行推广。迎合未来发展趋势,该方案经济性和可操作性均能满足深海远洋的情况。该方案可以让管线达到更高的使用效率,等到设备大型检修或者大停产时更换即可。也有足够的时间去预制新的管线,提前运输到更换位置,等待时机。

这种方案仅仅是一种临时补漏的方案,管道系统制作完成时,对管道系统的完整性进行实时监测。采取科学的管道系统的检验手段,及时发现石油化工生产系统管道存在的安全隐患问题,如对应的管道的焊接缺陷、管道的腐蚀、管道的弯曲变形等,都会影响到管道的运行状态。如果出现严重的安全隐患问题,应立即进行处理,才能恢复管道的正常使用状态。如果发现严重的事故,导致有毒有害的化学品泄漏,不仅会发生火灾、爆炸、中毒事故,而且会导致严重的环境污染,给石油化工生产企业带来巨大的经济损失。

4 结论

通过对海水管道涂层现场修复技术及发展的研究,本文认为要想实现更好地完成石油化工生产任务,应该选择最佳的材质,提高管道的耐腐蚀特性,延长管道的使用寿命,满足石油化工生产的技术要求。只有选择最佳的石油化工管道的材质,才能满足是化工生产的需要。在管道使用过程中,加强对管道系统的管理,进行日常的维护保养,和定期的维护处理,才能保证管道系统安全平稳地运行,更好地完成石油化工生产的任务。如果出现海水系统泄漏可以使用本文介绍的几种方案进行现场补救。

参考文献

[1]许建豪 吴昌岳. 一种海水管道防腐技术的应用研究[I]. 冶金动力, 2020, (11)

[2]王贵容 郑宏鹏 蔡华洋 邵亚薇 王艳秋 孟国哲 刘斌. 环氧防腐涂料在模拟海水干湿交替条件下的失效过程[I]. 中国腐蚀与防护学报2019,39 (06),

[3]乔婧,卜逊,卢钦泉,冯峙锦,袁梦瑶. 钢质舰船海水管路防腐方案及应急措施[Ⅱ]. 广东造船, 2018,37(06).

[4]王广夫. 舰船海水管路系统防腐防污技术进展[I]. 材料开发与应用, 2016, 31(04).

[5]刘泽 李伟 王淑颖 官慧仙 胡志敏. 海水环境下钢筋实时防腐方法及仪器研制[I]. 仪器仪表学报, 2012,33(06).

作者简介:

田旭(1982—),男,汉,大学本科,工程师,从事海洋石油设施总体布置及管道设计相关研究。