基于新型硅钢片旋片装置的研究

2022-06-29冯岩亮周晓东卫海东

冯岩亮 周晓东 卫海东

摘 要:目前,电机定转子冲片的加工中,由于硅钢片材料自身的轧制工艺的局限性,材料一般都是中间厚两边薄,单片测量厚度误差最大可达0.03mm,因此定转子贴芯叠压后容易出现累积误差。以一台高度为1000mm的定子铁芯为例,其用到0.5mm厚度的定子冲片约2000片,假设每片定子冲片的厚度高低差为0.02mm,叠压以后的成品的累积误差可以达到2000*0.02=40mm,这个数据的累积误差是不可能被接受的。因此冲片加工在前期开料后一般都需要进行转片处理,目的为消除硅钢片叠压后的累积误差,即同板差,具体操作方法是开好的板料每5~10片进行一次旋转,每一次依照上一次旋转90°,如此重复直至所有板料旋转完成。因该项工作劳动强度太大,出于人工成本、生产效率、生产安全等因素考虑,机械代替人工的需求非常高。高效精确的自动旋片方法是加工过程中切实有效的手段之一。

关键词:电机冲片;开料;旋片工艺

引言

当前,电机定转子冲片的加工中,前期开料后一般都需要进行转片处理,目的为消除硅钢片叠压后的累积误差,即同板差。常规的转片方法为后一张或若干张板料较前一张或若干张以相同方向旋转90°,不断重复操作直至完成所有材料。实际操作中通常是先开方料,成堆后经人工手工转片。该方式有着明显的缺点:旋片效率低下,效果不稳定,不易控制及检查,人工成本较高,而且由于材料边缘较为锋利,该项工作给操作人员带来的安全隐患也较大。出于以上缺点,相关的自动旋片机应运而生,在一定程度上避免的以上缺点,但在生产效率方面仍然欠缺严重,因为旋转架只有数量不足,动作设定太多且过于繁杂,所以效率并没有很大程度的提升。另外机器的结构复杂,成本较高,运行控制也十分繁杂。在整体的定转子铁芯加工中,对加工周期的影响依然较大。

1结构技术方案

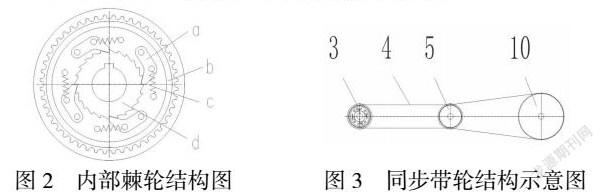

本结构采用的技术方案是:一种自动转片机装置,其结构包括支架1、升降台2、带轮A3、传动带4、固定带轮5、从动齿轮6、伺服电机7、主动齿轮8、旋转臂9、带轮B10、气缸安装板11、气缸12、旋转架13、吸盘14(结构图如图1所示)。通过电机与齿轮组合提供动力,驱动旋转臂转动,与此同时,旋转臂两端的带轮也会由于固定带轮与传动带的作用而在旋转臂上实现自转,因带轮的齿数不同,所以带轮转动的角度有差异,因此实现硅钢片不同角度的旋转;同时带轮A的特殊内部结构,使其只能进行单向旋转,逆向时不会转动。

装置的主体架构均采用铝合金型材拼装加工,加工方便,美观牢固。升降台连锁到主控制,可以根据工件的高低自行调节高度。

装置配置有智能化程度较高的控制系统,可根据不同工件的尺寸预设对应的旋转程序,既可以从旋转时间上设置,也可从旋转逻辑上控制。预设的程序均罗列与操控触摸屏上,实现一键式操作,对操作工人的要求较低,能从更大程度上避免错误的产生。

设备配置有光电感应灯辅助系统,可有效保证操作人员的安全。

2结构具体实施方式

如图1所示,为本结构的优选实施方式,但本结构并不限于附图所示内容。如图3所示为3个带轮的工作示意图,中间的为固定带轮,两端分别为带轮A和带轮B,伺服电机或步进电机通过齿轮驱动旋转臂每次旋转180°,使带轮A和带轮B每次旋转都进行位置互换,由于齿数不同,带轮B到达A位置后会自转90°,由于旋转臂可进行双向旋转,因此带轮B的自转也可以是双向的;如图2所示,带轮A内部有独特的荆轮机构,使其只能进行单向转动,不会逆向转动,其内部结构如图2所示,a为棘爪,b为同步带轮,c为弹簧,d为棘轮。就本图而言,当同步带轮b逆时针旋转时,棘爪a不会带动棘轮d旋转,当同步带轮b顺时针转动时,棘爪a驱动棘轮d进行转动,弹簧c的作用是保证棘爪a始终接触棘轮d。因此带轮A到达B位置后会因为旋转臂旋转方向的不同而使其连接的轴产生0°和180°的自转。本结构优选方式实施时,有如下步骤:

(1)将待旋转的硅钢片堆放置在左升降台上,调节好升降台高度;

(2)带轮A下面的气缸顶出,使旋转架上面的吸盘接触冲片,并由相应的电气元件控制加以吸附,气缸顶杆收回,接着伺服电机驱动旋转臂逆时针转动180°,被吸附的硅钢片到达右升降台上方,在此过程中硅钢片并没有随带轮A进行自转。随后气缸顶出,相应的电气元件控制吸盘放下硅钢片,与此同时,带轮B到达左升降台上方,其对应的气缸顶出,吸盘吸附一张硅钢片,气缸收回,硅钢片被吸起;

(3)旋转臂继续逆时针转动180°,同时硅钢片在带轮B的带动下逆时针转动90°到达右升降台上方,放下硅钢片,此时带轮A对应的吸盘吸附起一张硅钢片;

(4)旋转臂顺时针转动180°,被吸附起的硅钢片在带轮A的驱动下进行了顺时针180°的自转,并被放到右升降台上,与此同时带轮B对应的吸盘吸附起一张硅钢片;

(5)旋转臂继续顺时针转动180°,硅钢片被带轮B驱动顺时针转动90°即逆时针270°,落在右升降台上。

整个过程中,左升降台上的硅钢片被旋转后放置到了右升降台上,每一张硅钢片较上一张进行了逆时针90°的旋转,即相对旋转臂分别旋转0°、90°、18°的270°,实现了旋转效果。

3实际应用举例

某国内知名电机厂商Y355系列定转子铁芯生产供货中,铁芯叠压后高度为650mm,要求供货28台,供货要求交期要求只有7天,而考虑到客户厂商的所在地,单运输时间就需預留2天,如此一来实际的加工时间只有5天,订单生产急迫。工艺定为开方料后旋片,旋片结束后再进行压力机冲制,为保证交货日期,所有工序需尽可能排除人为因素干扰,使用自动化或半自动化程度高的工艺进行。

为了满足旋片工序的时间要求,开料后使用新型硅钢片旋转装置旋片。开料堆放高度定为650mm,共开28堆。每完成一堆均及时转移至新型硅钢片旋转装置进行旋片,旋片时仅需1人操作,只需选择对应的旋转程序后,一键式操作即可。对于此种规格的方料,设定每一片旋转的时间为5秒。硅钢片厚度为0.5mm,650mm高度的硅钢片的数量为650/0.5=1300片,每台用时为1300*5=6500秒,即108分钟。因整个加工过程为流水线模式,旋片工序的用时不会影响到后续的冲制、叠压等工序,最终有力保证了该订单的交货期。因使用该机器旋片的方式为每一片单独旋转,因此在同板差消除的效果上表现得非常出色,每一台定转子铁芯的周边叠压累积误差均小于1mm,有力地验证了该套新型设备的可靠性。因为此批次产品的出色完成,我公司受到了客户厂商的一致好评。

4结语

本自动转片机装置,包括支架、升降台、带轮A、传动带、固定带轮、从动齿轮、伺服电机、主动齿轮、旋转臂、带轮B、气缸安装板、气缸、旋转架、吸盘。所述固定带轮与支架固定,并分别通过传动带与带轮A和带轮B连接;所述带轮A和带轮B分别安装在旋转臂两端,带轮A齿数与固定带轮齿数相同,带轮B的齿数是固定带轮的2倍,带轮A内部设置有棘轮结构,可限定带轮A的连接轴只进行单向旋转。带轮A和带轮B分别通过轴连接气缸安装板,所述气缸安装板下面连接气缸、旋转架及吸盘。所述伺服电机通过齿轮啮合驱动旋转臂旋转。本结构结构简单,动力源较少,成本低廉,巧妙利用了同步带,使冲片的不同程°的旋转以纯结构的形势实现,且稳定可靠,效率较高。

自该旋片装置研发成功以来,获得了生产车间的极大认可。改变了原有的生产模式,使生产过程更高效、更稳定、更安全。成为了公司向半自动化生产转型路上的着重一笔。

参考文献:

[1]徐君贤.电机与电器制造工艺学[M].北京:机械工业出版社,2000年.

[2]冯辛安.机械制造装备设计[M].北京:机械工业出版社,2004年.

[3]王春福.机床夹具设计手册[M].上海:上海科学技术出版社,2000年.

[4]傅水根.机械制造工艺学基础[M].北京:清华大学出版社,2011年.