抗分散剂对水下3D 打印建筑砂浆性能的影响

2022-06-28杨钱荣赵宗志蒋正武1

杨钱荣, 赵宗志, 蒋正武1,

(1.同济大学先进土木工程材料教育部重点实验室,上海 201804;2.同济大学材料科学与工程学院,上海 201804)

利用传统施工技术构筑水下建筑物,不仅施工难度大[1‑2]、建设周期长、经济成本高[3‑4],建造过程中还会对所在水域造成环境污染.因此,实现水下建筑施工的机械化、自动化和智能化,对促进水下建筑工程的发展和进步具有重要意义.3D 打印建筑技术应用于建筑工程领域是对建筑技术的革新[5‑6],在水下建筑施工建造过程中,3D 打印建筑技术可以完全取代人力施工,在实现水下建筑物建造的同时,还能避免出现传统水下建筑施工问题.

为满足3D 打印建筑技术在水下施工的需求,对3D 打印建筑材料的工作性能提出了更高的要求.例如3D 打印材料应有良好的可建造性,材料自打印头挤出后即具有足够的强度和硬度,以支撑打印层不变形、不坍塌[7‑8];另外,由于水下3D 打印建筑是在水下施工,会面临静水压力和水流冲刷的双重作用,故要求3D 打印材料还要具有良好的施工稳定性、抗水下分散性,在水下堆积成型过程中不分散、不离析,不对环境水域造成污染.

目前,国内外尚无水下3D 打印建筑材料的相关研究报道,本文基于笔者前期对水下3D 打印建筑材料体系的探索研究,在参考国内外水下不分散混凝土研究的基础上[9‑10],初步采用聚丙烯酰胺(PAM)、纤维素醚(HM)及自制抗分散剂(UAD)来制备水下3D 打印建筑砂浆(3DPBM),进一步研究了上述3 种抗分散剂对水下3DPBM 工作性能、抗分散性能及力学性能的影响.

1 原材料与测试方法

1.1 原材料和配合比

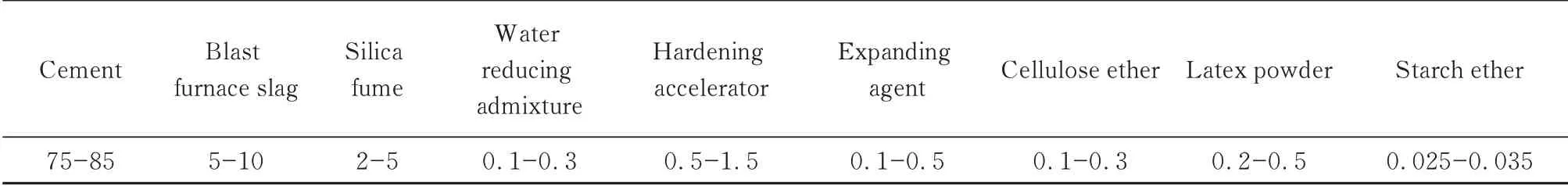

自制水下3DPBM[11‑12]主要由硅酸盐水泥、矿粉、硅灰、高效减水剂、早强剂、膨胀剂、乳胶粉、纤维素醚、淀粉醚及骨料等组分按一定比例复合而成,其基础配合比如表1所示.其中,外加剂掺量以胶凝材料质量为基准,水胶比(质量比)为0.4,骨胶比(质量比)为1.5.

表1 水下3DPBM 基础配合比Table 1 Initial mix proportion of underwater 3DPBM w/%

抗分散剂PAM 购自阿拉丁试剂有限公司,无色晶体;抗分散剂HM 采用羟丙基甲基纤维素,白色粉末,黏度为100 Pa·s;自制UAD 由 糖类高分子化合物增稠剂、流化剂和凝结时间调节剂等组分复配而成.水为洁净自来水.表2 列出了3DPBM 试样中3 种抗分散剂的掺量(以砂浆质量为基准).需要说明的是,基准3DPBM 中已含有0.1%HM.

表2 3DPBM 中3 种抗分散剂的掺量Table 2 Dosage of three types of anti-dispersants in 3DPBM

1.2 测试方法

1.2.1 基本物理性能

水下3DPBM 的凝结时间参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检测方法》进行测试.

水下3DPBM 的抗折强度和抗压强度参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》进行测试.

1.2.2 工作性能

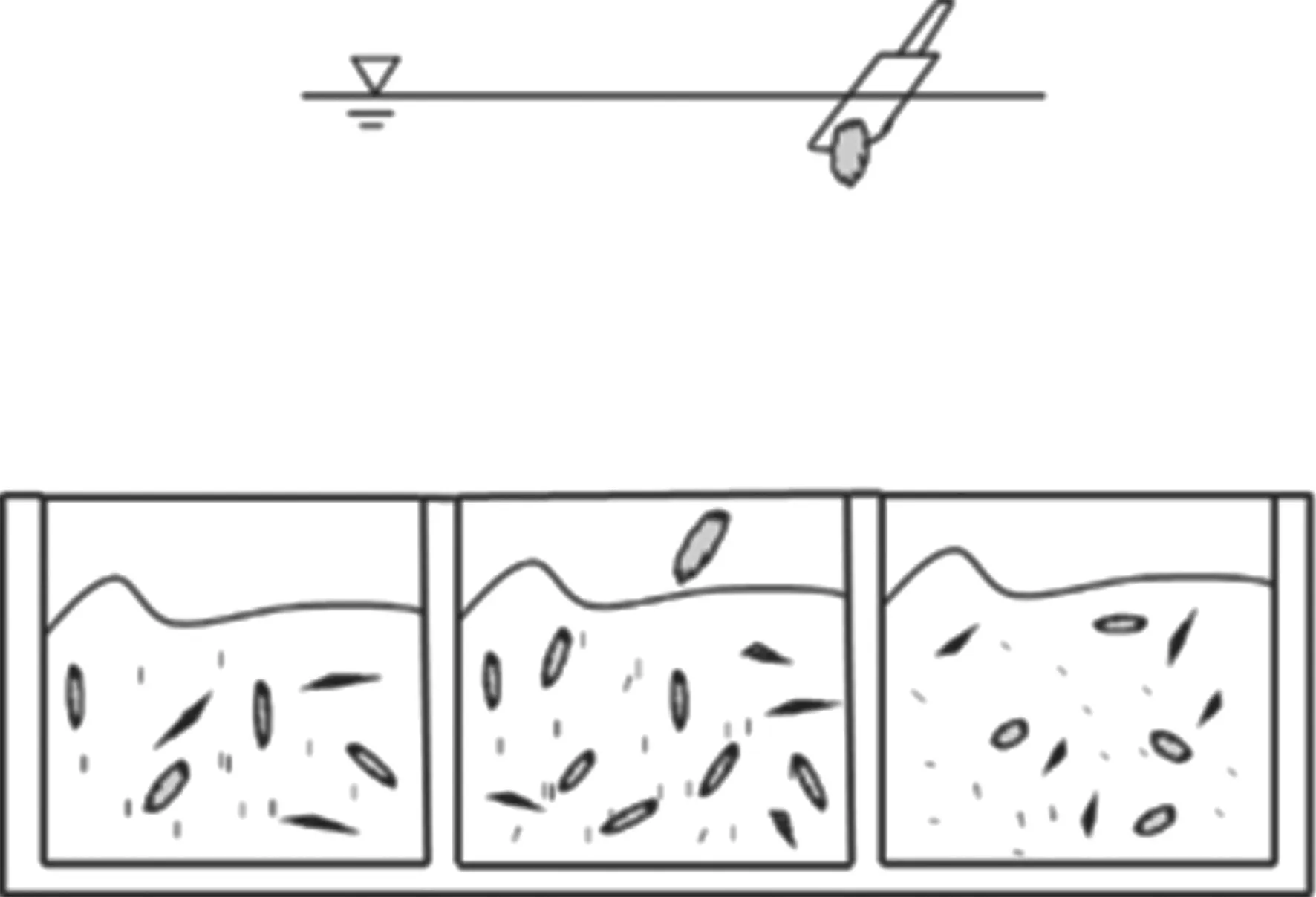

3DPBM 的工作性能包括塑性变形(下垂度、侧向变形度)、挤出性能和堆积性能,其测试方法参见文献[13].其中3DPBM 陆上堆积性能的具体测试方法如下:先将搅拌泵通水润湿,再将拌制好的打印材料装入搅拌泵并开启,待打印材料经输送管从打印喷头均匀、连续挤出后启动打印机,载入堆积性能测试程序;打印机执行打印命令,当打印第1 层时,打印喷头距打印平台高度为h0(mm),待打印出长度为200 mm 的直线条后,打印喷头提升h(mm),开始打印第2 层,直至最终堆积的试件坍塌.陆上堆积性能测试过程如图1(a)所示.记录最终坍塌时试件的打印层数n,并在此基础上,重新开始打印,堆积层数达到n-2 层即可.

完成n-2层打印后,测量打印构件的有效堆积高度,其评价方法如下:先测量打印构件的最低高度h1和最高高度h2,取两者的算术平均值作为实际打印高度hS,即hS=(h1+h2)/2;将hS与理论堆积高度hL(hL=h0+h(n-3))进行对比.若|hL-hS|/hL≤15%,则hS有效;否则无效,即有效堆积高度为0.重复打印3 次,以3 次测试结果的平均值作为该砂浆的有效堆积高度,精确至1 mm.

3DPBM 水下堆积性能的测试方法与陆上堆积性能的测试方法大致相同,不同之处在于测试水下堆积性能时,需在打印载物平台上加装1 个120 cm×80 cm×35 cm 的水箱,以模拟水下打印环境.打印时水箱内水面深度为30 cm,打印机伸入水下进行打印操作(见图1(b)).

1.2.3 抗分散性能

水下3DPBM 的抗分散性能是指打印砂浆在水下施工过程中抵抗水洗、冲刷等的质量损失率、对周围环境水域pH 值的影响及水下硬化强度损失等.

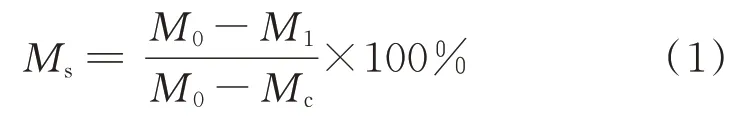

1.2.3.1 质量损失率

在内径为200 mm、高为300 mm 的硬质且不透水容器中放置1 个1 000 mL 的玻璃烧杯,容器内的水面高出玻璃烧杯上端口200 mm.将拌制好的1 kg水下3DPBM(砂浆和玻璃烧杯总质量记为M0,精确至0.1 g)从水面缓慢自由落下,全部落入玻璃烧杯内,静置5 min;再将烧杯从水中缓慢提起,排掉砂浆上的积水,并用抹布擦掉烧杯表面的明水,再次称重(质量记为M1,精确至0.1 g).重复以上操作3 次,取其平均值,精确至0.1%.水下3DPBM 的质量损失率(Ms)计算式为:

式中:Mc为玻璃烧杯的质量,g.

1.2.3.2 pH 值变化

在1 000 mL 烧杯中装 入800 mL 水,将500 g 水下3DPBM 分成10 等份从水面缓慢自由落下,静置3 min.用pH 测试仪测试自砂浆加入水中5、10、20、30 min 时的pH 值,精确到0.01.以该pH 值的变化来评价水下3DPBM 的抗分散性.

1.2.3.3 水陆强度比

水下3DPBM 试件的成型与养护方法如下:首先将尺寸为40 mm×40 mm×160 mm 的三联模具置于水箱中,水箱内水面高度距该试模上端100 mm(见图2);然后用手铲将搅拌均匀的砂浆从水面处铲下,连续投料至试模内,料量须超过试模表面;接着将试模从水中取出,静置10 min,先用木锤轻敲试模两侧以促进排水,再用抹刀抹平,再次将其放回水中,放置2 d 后拆模;最后在水中(水温(20±2)℃)养护至规定龄期.

图2 3DPBM 水下浇筑成型方法示意图Fig.2 Schematic diagram of underwater molding and pouring method for 3DPBM(size:mm)

制作水下砂浆试件的同时,以同一配合比制作空气成型试件.其拆模后立即送入养护室((20±2)℃,相对湿度大于95%),达到规定龄期后取出测试.砂浆试件分别在水中和空气中养护3、7、28 d 龄期,其水陆抗压强度比(C)和水陆抗折强度比(B)按式(2)、(3)计算:

式中:FC,W、FC,A分别为水下成型和空气中成型砂浆试件的抗压强度,MPa;FB,W、FB,A分别为水下成型和空气中成型砂浆试件的抗折强度,MPa.

2 试验结果与讨论

2.1 抗分散剂对水下3DPBM 工作性能的影响

2.1.1 PAM

PAM 对水下3DPBM 工作性能的影响如表3 所示.图3 显示了PAM 对水下3DPBM 凝结时间和挤出性能的影响.

图3 PAM 对水下3DPBM 凝结时间和挤出性能的影响Fig.3 Influence of PAM on the setting time and extrudability of underwater 3DPBM

由表3可见,掺入PAM后,打印砂浆的下垂度和侧向变形度均为0,这是由于掺入PAM后打印砂浆的黏度和触变性增加[15],其抵抗下垂和侧向变形的能力增强.

表3 PAM 对水下3DPBM 工作性能的影响Table 3 Influence of PAM on the workability of underwater 3DPBM

由图3(a)可知:PAM 的掺入降低了打印砂浆的初、终凝时间,且随着PAM 掺量的增加,打印砂浆的初、终凝时间逐渐降低.这是由于PAM 溶于水后,固定水分子的能力增强[14],溶液黏度不断增加,打印砂浆变稠,宏观上表现为凝结时间下降.

由图3(b)可知:掺入PAM 后,打印砂浆的挤出性能急剧下降;当PAM 掺量大于0.1%时,打印砂浆搅拌后产生团聚现象,均匀性较差,难以挤出,因此掺入PAM 的3DPBM 无法满足水陆打印的要求.

2.1.2 HM

HM 对水下3DPBM 工作性能的影响如图4 所示.由图4(a)可见:掺入HM 后,打印砂浆的凝结时间增加,这是由于HM 中的纤维素醚分子中存在脱水葡萄糖环结构,可与水泥水化过程中产生的钙离子反应生成糖钙分子络合物,从而降低了水泥水化诱导期的钙离子浓度,阻碍了Ca(OH)2和钙盐晶体的生成、析出,延缓了水泥的水化进程,进而延长了打印砂浆的凝结时间[16];当HM 掺量从0.3%增至0.5%时,打印砂浆的凝结时间变化不大.

由图4(b)可见:随着HM 掺量的增加,打印砂浆的下垂度和侧向变形度均显著降低,当HM 掺量增加至0.5%时,其下垂度和侧向变形度均为0,即HM掺量的增加提高了打印砂浆的黏聚性,降低了其塑性变形.

由图4(c)可见:随着HM 掺量的增加,打印砂浆的挤出性能逐渐降低,这是由于HM 掺量增加后,打印砂浆的黏度、屈服应力及触变性等均显著增大[17].

由图4(d)可见:水下3DPBM 的陆上堆积高度大于水下堆积高度;随着HM 掺量的增加,打印砂浆的陆上堆积高度总体上呈现降低趋势;当HM 掺量由0.3%增至0.5%时,打印砂浆的陆上堆积高度并未增加,而水下堆积高度有所提高;当HM 掺量为0.1%时,打印砂浆的挤出性最好,陆上堆积高度最高,但由于水下抗分散性能较差,水下堆积高度为0 mm.

图4 HM 对水下3DPBM 工作性能的影响Fig.4 Influence of HM on workability of underwater 3DPBM

2.1.3 UAD

UAD 对水下3DPBM 塑性变形性能的影响如表4 所示.由表4 可以看出,掺入UAD 后,打印砂浆的塑性变形性能降低,其抗下垂性增强,侧向变形性显著下降.图5 显示了UAD 对水下3DPBM 凝结时间和工作性能的影响.由图5(a)可见,UAD 具有一定的促凝作用,掺入后降低了打印砂浆的凝结时间,且随着UAD 掺量的增加,打印砂浆的初、终凝时间均逐渐减小.由图5(b)可见,随着UAD 掺量的增加,打印砂浆的挤出性能逐渐降低,这是由于掺入UAD 后提高了打印砂浆的黏度和屈服应力,增强了打印砂浆的触变性能[15].由图5(c)可见:随着UAD 掺量的增加,打印砂浆的水陆堆积高度均呈现先增后降趋势,当UAD 掺量为1.0%时,打印砂浆的水陆堆积高度最高,水陆堆积高度比为75.2%;当UAD 掺量为2.0%时,打印砂浆的黏度、屈服应力及触变性增大,挤出性能降低,打印砂浆的水陆堆积高度下降,水陆堆积高度比为74.0%.

图5 UAD 对水下3DPBM 凝结时间和工作性能的影响Fig.5 Influence of HM on the setting time and workability of underwater 3DPBM

表4 UAD 对水下3DPBM 塑性变形性能的影响Table 4 Influence of UAD on the plastic deformation property of underwater 3DPBM

2.2 抗分散剂对3DPBM 抗分散性能的影响

2.2.1 PAM

表5 列出了PAM 对水下3DPBM 抗分散性能的影响.由表5 可以看出:当PAM 掺量为0.1%时,打印砂浆浸水后的质量损失率有所下降,但当PAM 掺量增至0.2%时,打印砂浆浸水后的质量损失率增大,这是由于PAM 掺量过多,打印砂浆产生了部分团聚颗粒,测试时小颗粒易被水冲散,因而测得的质量损失有所增大;掺入PAM 对打印砂浆浸水后水溶液的pH 的影响不大,PAM 不同掺量下,打印砂浆浸水后的水溶液的pH 值变化不大,说明PAM 对提高打印砂浆水下抗分散性能的效果不明显.

表5 PAM 对水下3DPBM 抗分散性能的影响Table 5 Influence of PAM on dispersion resistance of underwater 3DPBM

2.2.2 HM

表6 列出了HM 对水下3DPBM 抗分散性能的影响.由表6 可以看出,随着HM 掺量的增加,打印砂浆的质量损失率逐渐降低;与A‑0 组相比,HM 掺量分别为0.3%和0.5%时,5 min 时的pH 值显著降低,随着砂浆在水中浸泡时间的延长,溶液的pH 值会逐渐上升并趋向稳定,但30 min 后的pH 值仍然随着HM 掺量的增加而降低,这是由于HM 可提高打印砂浆的黏度和触变性,增强了打印砂浆的水下抗分散性能.

表6 HM 对水下3DPBM 抗分散性能的影响Table 6 Influence of HM on dispersion resistance of underwater 3DPBM

2.2.3 UAD

表7 列出了UAD 对水下3DPBM 的抗分散性能的影响.由表7 可以看出:UAD 的掺入可使打印砂浆浸水后的质量损失率显著降低,且随着UAD 掺量的增加呈现降低趋势;与基准组相比,UAD 的掺入还显著降低了水溶液的pH 值,随着浸泡时间的延长,水溶液的pH 虽略微有所增加,但掺入UAD打印砂浆的浸水溶液的pH 值显著小于未掺UAD的基准组,这是由于UAD 的掺入提高了打印砂浆的黏度和触变性能,显著增强了打印砂浆的水下抗分散性能.

表7 UAD 对水下3DPBM 抗分散性能的影响Table 7 Influence of UAD on dispersion resistance of underwater 3DPBM

2.3 抗分散剂对3D 打印砂浆水陆强度比的影响

2.3.1 PAM

PAM 对水下3DPBM 力学性能的影响如图6 所示.由图6(a)可见:PAM 掺入后对打印砂浆陆上成型试件的抗折强度影响不大,不同PAM 掺量下打印砂浆各龄期的抗折强度大致相同;掺加PAM 可提高打印砂浆水下成型试件的早期抗折强度,且掺量越大,提高越显著,但对28 d 的抗折强度改善不明显.由图6(b)可见:掺入PAM 后,可提高打印砂浆的水陆抗压强度,且随着PAM 掺量的增加,打印砂浆各龄期的水陆抗压强度呈现逐渐增大的趋势.一方面,这是由于PAM 提高了打印砂浆的黏度,吸收水分的能力较强,提高了打印砂浆的保水性;另一方面,掺入PAM 的砂浆在水下成型时的超量浇筑,抵消了部分砂浆的分散、流失.因此,掺入PAM 的打印砂浆,其水下成型试件的抗压强度有一定的提高.

图6 PAM 对水下3DPBM 力学性能的影响Fig.6 Influence of PAM on mechanical property of underwater 3DPBM

表8 显示了PAM 对制备水下3DPBM 水陆强度比的影响.由表8 可见,掺入PAM 可提高打印砂浆的水陆强度比,随着PAM 掺量的增加,打印砂浆的早期水陆抗折强度比和抗压强度比均显著提高,但至中后期水陆强度比与未掺加PAM 的打印砂浆相比差别不明显.可以认为,掺加PAM 的打印砂浆早期水陆强度比的改善主要得益于其抗分散性的提高.

表8 PAM 对水下3DPBM 水陆强度比的影响Table 8 Influence of PAM on the underwater-land strength ratio of underwater 3DPBM

2.3.2 HM

图7 显示了HM 对水下3DPBM 力学性能的影响.由图7(a)可见:随着HM 掺量的增加,打印砂浆的陆上抗折强度和抗压强度均逐渐降低,当HM 掺量为0.5%时,打印砂浆各龄期的陆上抗折强度和抗压强度最小;当HM 掺量为0.1%时,打印砂浆水下成型试件的3、7 d 抗折强度较低.这是由于HM 掺量为0.1%时,打印砂浆的水下抗分散性能较差,水下成型后早期强度增长较慢,而后期强度增长较快.随着HM 掺量的增加,打印砂浆水下7 d 抗折强度有显著提高,但至28 d 龄期时,随着HM 掺量的增加,水下抗折强度又呈下降趋势.由图7(b)可见,当HM 掺量为0.3%时,打印砂浆水下成型试件的3、7 d 抗压强度有所增加,但当HM 掺量增至0.5%时,打印砂浆不同龄期水下抗压有不同程度的降低.这是由于HM 掺量增加对打印砂浆的水下抗分散性能有所提高,对水下成型试件的早期强度有利;而另一方面,HM 具有明显的引气作用,掺量越多,硬化后砂浆的有害孔数量越多,对砂浆的强度产生负面影响越大[18],随着龄期的延长,这一影响愈发显著.

表9 列出了HM 对水下3DPBM 水陆强度比的影响.由表9 可以看出:当HM 掺量较大(0.3%或0.5%)时,打印砂浆早期水陆强度比显著高于HM 低掺量(0.1%)的打印砂浆;随着HM 掺量的增加,打印砂浆中后期水陆抗折强度比或抗压强度比有不同程度的降低.这是因为,当HM 掺量过高时,浆体内引入大量的气泡导致打印砂浆强度大幅度降低,当长期处于水下时,相对疏松的结构不利于其强度的发展.

表9 HM 对水下3DPBM 水陆强度比的影响Table 9 Influence of HM on underwater-land strength ratio of underwater 3DPBM

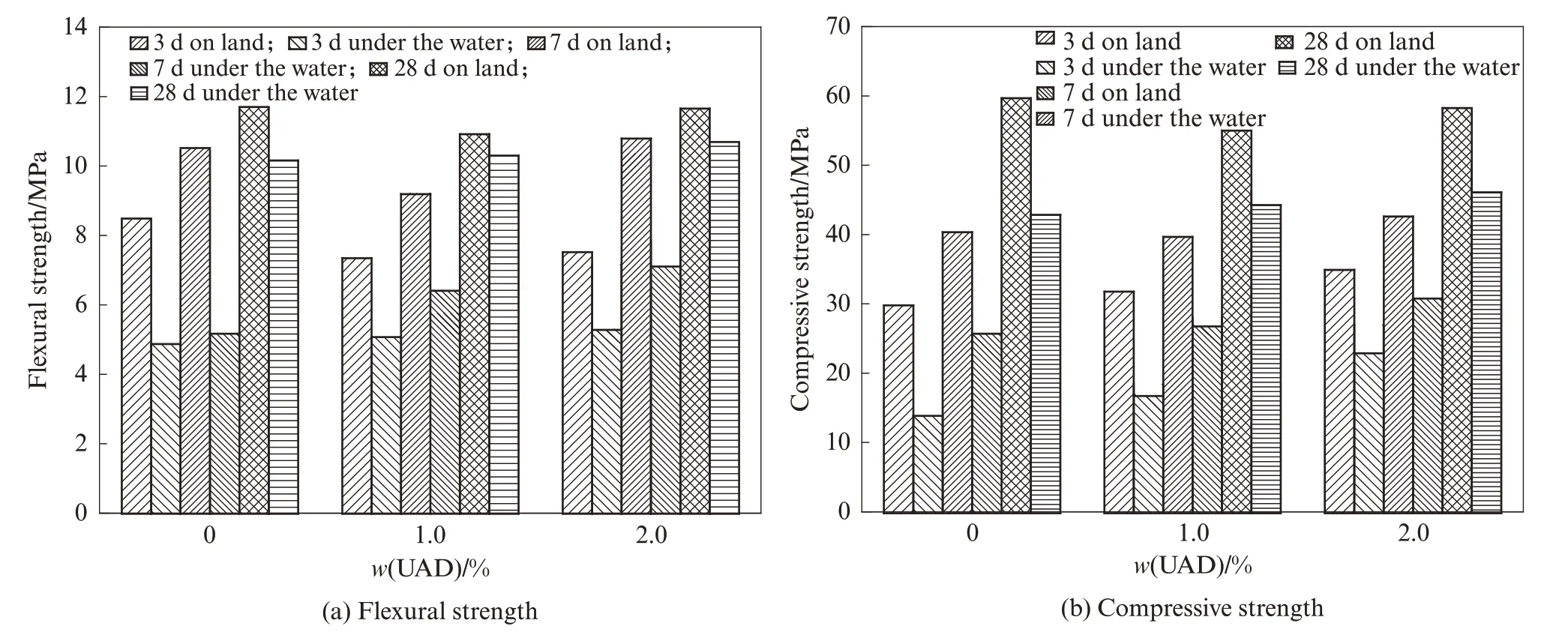

2.3.3 UAD

UAD 对水下3DPBM 力学性能的影响如图8 所示.由图8 可以看出:当UAD 掺量为1.0%时,打印砂浆的陆上各龄期抗折强度均有所下降,而UAD 掺量增加至2.0%时,打印砂浆的陆上7、28 d 的抗折强度与基准组的大致相同;掺入UAD 后,由于提高了打印砂浆的水下抗分散性能,因而水下成型试件的各龄期的抗折强度均得到提高,且随着UAD 掺量的增加而增大;掺入UAD 后,打印砂浆陆上成型试件的3 d抗压强度有所提高,而28 d 抗压强度有所降低;由于掺入UAD 后提高了打印砂浆的水下抗分散性能,因而打印砂浆的水下成型试件的强度相比于未掺UAD 的基准组有所提高,尤其是当UAD 掺量为2.0%时,打印砂浆的水下成型试件的3 d 强度有显著提高.

图8 UAD 对水下3DPBM 力学性能的影响Fig.8 Influence of UAD on mechanical property of underwater 3DPBM

表10 列出了UAD 对水下3DPBM 水陆强度比的影响.由表10 可以看出:掺入UAD 后,打印砂浆的各龄期水陆抗折强度比和水陆抗压强度比显著增加且随着龄期的延长持续提高,当UAD 掺量为1.0%时,打印砂浆28 d 水陆抗折强度比和水陆抗压强度比分别达到95.1%和80.6%,这主要得益于UAD 优异的抗分散性,提高了打印砂浆水下成型试件的强度;但随着UAD 掺量的增加,打印砂浆水陆抗折强度比和水陆抗压强度比增加较少甚至有所降低,这与UAD 掺量较大时水下成型试件强度增长较慢有关.

表10 UAD 对水下3DPBM 水陆强度比的影响Table 10 Influence of UAD on underwater-land strength ratio of underwater 3DPBM

3 结论

(1)建立了3DPBM 在水中质量损失率、pH 值变化、水下堆积高度及水陆强度比等测试方法,有效表征了水下3DPBM 的水下施工性能.

(2)以抗分散剂PAM 制备水下3DPBM 时,易使砂浆团聚,连续性较差,难以泵送挤出,因而无法满足水陆打印要求;抗分散剂HM 和UAD 增强了3D 打印砂浆的水下抗分散性能,同时可满足水陆打印堆积要求,能够进行水下打印,且掺加UAD 的打印砂浆水下堆积性能明显优于掺加HM 的打印砂浆.

(3)掺入PAM 提高了打印砂浆的水陆强度比,随着PAM 掺量的增加,打印砂浆的早期水陆抗折强度比、抗压强度比均显著提高;掺加适量HM、UAD可提高打印砂浆水陆强度比,但HM 掺量过大时,打印砂浆的水陆强度比反而可能降低.