基于ANSYS Workbench的卡簧压装机轻量化设计及其压头的疲劳分析与优化

2022-06-27赵大刚管殿柱季建华李森茂

赵大刚,管殿柱,夏 涛,季建华,李森茂

(青岛大学 机电工程学院,青岛 266071)

0 引言

卡簧压装机是一种通过气缸的活塞杆带动压头上下往复运动,用来给工件的孔或者轴装配卡簧、钢丝挡圈等一些C型零件的设备[1,2],广泛应用于电机装配、汽车等行业。在设计卡簧压装机的过程中,为了保证压装机的强度与刚度要求,其机身结构和尺寸设计的比较保守,使得机身过于笨重,同时也造成了材料的浪费和制造成本的增加[3],不符合设计机器经济性的要求。在压装卡簧过程中压头不断地承受交变力的作用,压头结构的应力集中部位或者结构薄弱部位容易产生疲劳破坏[4],降低使用寿命,进而影响机器的可靠性。因此,在设计阶段有必要对卡簧压装机进行轻量化设计和压头的疲劳寿命分析。

本文的研究对象为某公司自主设计的C型卡簧压装机,利用ANSYS Workbench对压装机的机身进行拓扑优化设计并对压头进行疲劳寿命分析与优化设计,将优化后的模型进行静力学分析以满足压装机的工作要求。

1 卡簧压装机机身和压头的静力学分析

1.1 卡簧压装机有限元模型建立和工作原理介绍

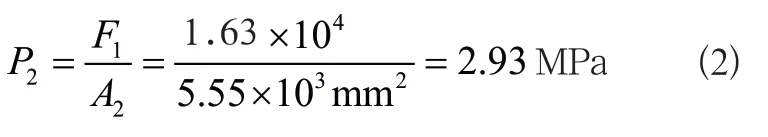

通过SolidWorks软件建立卡簧压装机的三维模型,如图1所示,卡簧压装机由机身、送料机构、卡簧压装机构等组成。机身整体采用焊接悬臂梁的形式,起到支撑作用;送料机构由气缸、推料板、固定板和卡簧弹仓组成,实现了卡簧的自动上料;卡簧压装机构主要完成C型卡簧的装配。将C型卡簧储存在卡簧弹仓内,通过在卡簧弹仓底部与固定板表面仅预留一个卡簧的厚度间隙来保证每次仅供应一个卡簧。通过气缸向下运动,压迫压头沿着导向座向下运动。导向座的内部是上大下小的锥形通孔,如图2所示,压头的向下运动压迫卡簧沿着导向座的圆锥通孔不断的收缩,最终将卡簧压装到工件的卡槽内。

图2 压头相关部件

卡簧压装机机身材料采用45号钢板焊接而成,压头在工作过程中不断的承受交变应力,压头材料选用碳素弹簧钢65Mn,45号钢与65Mn的材料属性如表1所示。

表1 材料属性

为了便于分析,将卡簧压装机的机身与压头模型分离出来,分别导入到Workbench中。在Workbench中,选用四面体网格对其进行网格划分[5],网格的划分遵循“均匀应力区粗化、应力梯度大的区域细化”的原则[6]。

1.2 边界条件设置

在卡簧压装机的机身模型中,机身下机架底板固定在地面上,将其设置为全约束。在压头模型中,压头上表面与气缸连接头采用螺栓连接,对其结构进行简化处理,将压头上表面设置为全约束。

卡簧压装机在工作时,由固定在机身上机架上的公称力为20kN的气缸向下推动压头进行卡簧的装配。机身承受着气缸底部向上的反作用力F1,F1=1.63×104N。机身工作台面板受到的压强为P1:

式中:A1为工作台面板的工作表面面积。

机身侧面板承受着送料机构的重力F2=294.2N。

在压头模型中,压头上表面承受着气缸的推力F1,所受到的压强为P2:

式中:A2为压头上表面面积。

在卡簧压装机压头向下运动的过程中,压头爪直径由94mm被挤压到91.5mm,单侧的压头爪变形量恒定为1.25mm,将其以悬臂梁的形式建立受力计算的数学模型。

由挠度公式:

式中:ω为最大挠度;F为集中力;E为弹性模量;I为惯性矩;L为压头爪的长度。代入数据,计算得到压头爪末端所受到的力F3为261N。

将上述约束与载荷分别施加到相应的位置,得出机身和压头的应力、整体变形云图,如图3和图4所示。

图3 机身静力学分析云图

图4 压头静力学分析云图

1.3 静力学结果分析

由图3可知,卡簧压装机机身在工作时,最大等效应力出现在上肋板与上机架上面板的连接位置处为270MPa,小于45号钢的屈服极限值。最大变形出现在上面板处,变形量为0.44mm,满足卡簧压装机最大变形不大于1mm的设计要求。机身整体等效应力以及变形较小,有很大的结构优化空间。

由图4可知,压头的最大等效应力出现在压头爪上端与压头顶端过渡的圆形通孔中间位置,最大等效应力为268.9MPa,小于65Mn的屈服极限。由设计方案可知,压头直径由94mm沿着导向座锥形通孔收缩到91.5mm,直径方向形变量为2.5mm。由图4(b)可知,压头变形最大部位是压头爪末端,单侧压头最大变形量为1.1mm,则压头下端直径方向变形量为2.2mm,与设计基本相符。

2 机身拓扑优化

通过拓扑优化可以求得在给定的区域内,模型的最优材料分布。由机身的静力学分析结果可知,机身结构存在较大的优化空间。使用ANSYS Workbench中的Topology Optimization(拓扑优化)模块,采用SIMP变密度法,对机身进行拓扑优化分析以达到轻量化设计的要求。

将机身的三维模型导入到ANSYS Workbench中,机身模型如图5所示,在Topology Optimization(拓扑优化)模块中,设置和静力学分析相同的材料属性、载荷与约束条件[7],将标准件方钢设置为非优化区域,以去除50%材料为优化目标进行计算。

图5 机身模型

2.1 机身拓扑优化结果

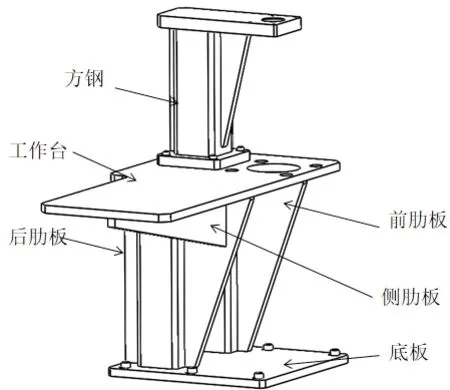

拓扑优化结果如图6所示,图中红色的区域为可去除的部分,颜色较浅的区域为过渡部分,剩余的区域是需要保留的部分。

图6 拓扑优化云图

根据图6可知,拓扑优化去除的材料主要分布在机身下座前肋板、侧肋板、后肋板以及下底板中间和工作台边缘位置。根据优化结果以及在保证机身工作性能的前提下,在SolidWorks中对模型进行修整,得到优化后的机身模型如图7所示。

图7 优化后的机身示意图

2.2 拓扑优化结果分析

将优化后的机身模型进行静力学分析,得到优化后的最大变形为0.449mm,最大等效应力为270.2MPa。机身在优化前的质量为123.4kg,优化后的质量为94.35kg,优化比例为23.5%。

3 压头疲劳寿命分析

对产品而言,可靠性越高越好,可靠性高的产品,可以长时间正常工作。压头的静力学分析结果显示,压头最大等效应力小于65Mn材料的屈服极限,但是压头在交变载荷的作用下,压头结构最薄弱的地方会先产生细小的裂纹,随着裂纹的扩展和材料的剥落[8],压头在工作了一定的时间之后有可能会发生疲劳破坏,进而影响卡簧压装机的可靠性,疲劳破坏实质上是一个损伤逐步累积的过程[9]。因此,对压头进行疲劳寿命分析十分的有必要。

3.1 材料的S-N曲线

S-N曲线是表示一定循环特性下标准试件的疲劳强度与疲劳寿命之间关系的曲线[10]。在S-N曲线中,横坐标表示的是载荷的循环次数,纵坐标表示的是极限应力,具体表达式为:

式中:a、b为材料系数;N为载荷循环次数;σ为交变应力。

经查阅文献,65Mn材料的S-N曲线[11]如图8所示。

图8 压头疲劳寿命曲线图

3.2 疲劳仿真

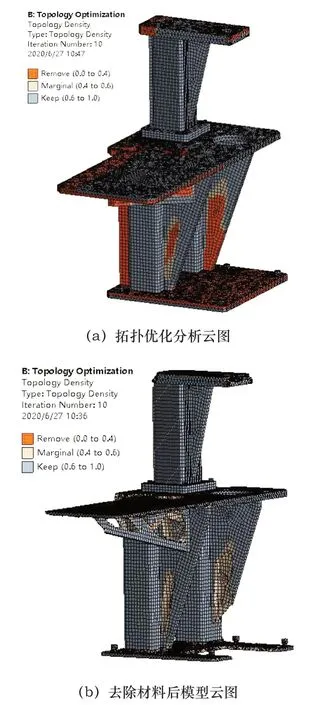

将65Mn材料的S-N曲线输入到Workbench材料库中,根据卡簧压装机的工作情况,调用Fatigue Tool工具,设定加载的载荷类型为Zero-Based,考虑到压头表面状态等情况,选择疲劳系数Kf为0.8,使用Goodman应用修正理论来修正平均应力对疲劳结果的影响[12]。同时,设置设计寿命为106,压头寿命分析云图如图9所示。

3.3 压头的疲劳寿命分析

由图9可知,压头疲劳寿命的最小值出现在压头爪上端与压头顶端过渡的圆形通孔中间位置为1.07×106,与经验判断的部位一样。损伤是设计寿命与可用寿命的比值[13],由图9(b)可知,压头损伤最大的地方也是寿命最低的地方,损伤因子为0.9305。最大损伤因子接近1,该部位容易发生疲劳破坏。

图9 压头疲劳寿命分析云图

3.4 正交试验

3.4.1 试验变量的选取

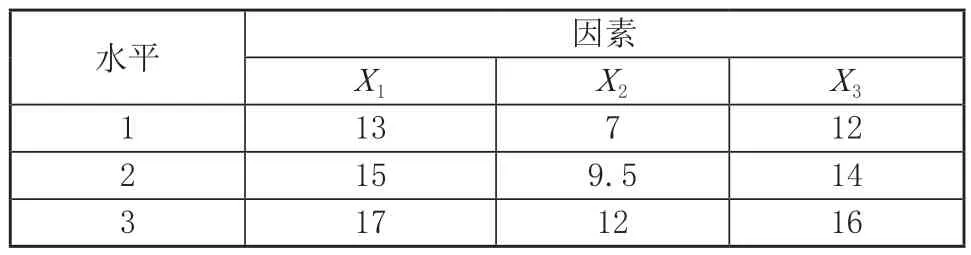

通过疲劳分析,压头寿命最小的部位位于压头爪上端与压头顶端过渡的圆形通孔中间位置,故不同直径的通孔可能会影响压头的寿命。压头爪是承受交变载荷的主要部件,因此压头爪厚度和宽度也会影响压头的寿命。设置圆形通孔直径为变量X1,压头爪厚度为变量X2,压头爪宽度为变量X3,其试验因素水平表如表2所示。

表2 试验因素水平表(mm)

3.4.2 试验结果分析

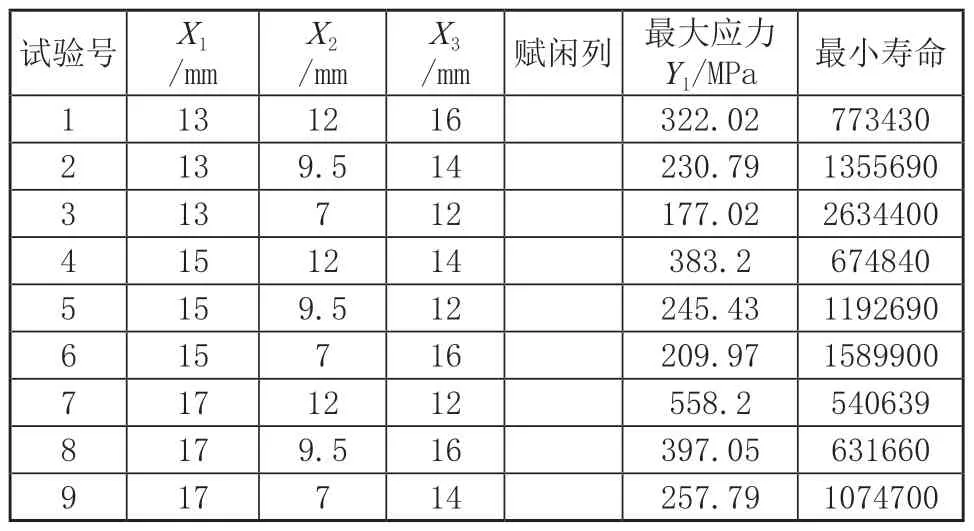

正交表的选取遵循选用的正交表即能容下所有试验因素,又使试验号最小的原则,选用L9(34)型正交表,表中第五列为赋闲列[14]。通过ANSYS Workbench对压头9种结构进行静力学分析和疲劳寿命分析,其分析结果如表3所示。

3.4.3 构造回归函数

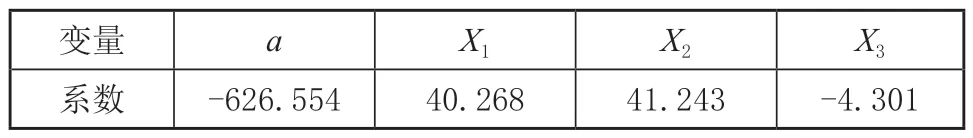

将表3的数据录入到“统计产品与服务解决方案(Statistical Product and Service Solutions)”软件SPSS中[15],选择因变量与自变量,得到基于最小二乘法的最大应力、疲劳寿命的线性回归系数,其中各组系数如表4、表5所示。

表3 正交试验分析结果

表4 最大应力系数(a为回归常数)

表5 疲劳寿命系数(a为回归常数)

3.4.4 优化函数的建立

根据选择的设计变量,其集合为X={X1,X2,X3},在最大应力较小的前提下,使得压头的疲劳寿命最大。其目标函数为:

压头材料为65Mn,取安全系数为1.1,即许用应力[σs]=391MPa,则压头的σmax-[σs]≤0。所以,应力约束函数为:

其余尺寸约束为:

由以上条件可得压头疲劳寿命的优化函数数学模型为:

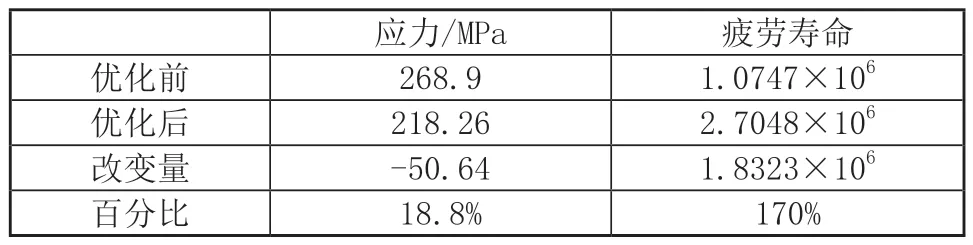

在MATLAB优化工具箱[16]中输入疲劳寿命的数学模型,得出计算结果,圆整后选用X1=13.2mm,X2=8mm,X3=11.5mm。

3.5 优化结果分析

通过正交试验得到压头的最优尺寸,在SolidWorks中建立优化后的模型,将模型导入到ANSYS Workbench中,施加相应的载荷和约束,得到优化后的压头应力小于材料的屈服强度,疲劳寿命比之前增加1.52倍。其对比结果如表6所示。

表6 优化结果对比

4 结语

为提高卡簧压装机的经济性和可靠性,本文以卡簧压装机的机身和压头为研究对象,运用ANSYS Workbench对其进行有限元分析,通过拓扑优化,对机身结构冗余部分进行结构形状优化,实现了卡簧压装机的轻量化设计。对压头进行疲劳寿命分析,确定了对其寿命影响较大的几个结构参数,通过正交试验建立关于压头疲劳寿命的优化数学模型,确定了压头合理的设计参数,提高了使用寿命,一定程度上推动了卡簧压装机CAD与CAE的结合。同时,疲劳分析也揭示了压头易产生疲劳破坏的部位,可通过改善压头的材料性能等进一步提高压头的使用寿命。