蜂窝填充梯度吸能结构力学特性试验研究

2022-06-26王晋乐田洪雷赵士忠杨紫姚曙光

王晋乐,田洪雷,赵士忠,杨紫,姚曙光

(1.中车青岛四方机车车辆股份有限公司技术中心,山东青岛,266000;2.中南大学轨道交通安全教育部重点实验室,湖南长沙,410075;3.中南大学轨道交通安全关键技术国际合作联合实验室,湖南长沙,410075;4.中南大学轨道交通列车安全保障技术国家地方联合工程研究中心,湖南长沙,410075)

速度为160~350 km/h 的复兴号系列动车组全部投用,标志着中国铁路科技创新迈出重要步伐。然而,随着列车运营时速的不断提升,对列车的安全性能也提出了更高的要求,轨道交通车辆的被动防护性能越来越受到业内关注[1]。具有及时、有效地耗散碰撞冲击能量的吸能结构对避免列车碰撞事故尤为重要。吸能部件的吸能特性和吸能机理的研究是列车结构耐撞性研究中的关键内容[2-3]。在发生碰撞时,有效的吸能结构可以吸收巨大的冲击能量,防止能量传递对车身造成严重损伤和乘客伤亡。在吸能结构中,薄壁结构因其质量轻、吸能高而得到了广泛的应用。汽车和火车的许多部件都采用了薄壁结构,薄壁结构不仅起到承重作用,而且能有效地吸收冲击能量[4-5]。针对薄壁结构的吸能特性,研究者主要从材料[6-7]、加载方式[8-10]、截面形状[11-13]等方面开展了大量研究。薄壁金属管是薄壁结构中应用最为广泛的结构,其结构简单便于加工制造,通过薄壁金属管的塑性变形达到吸收撞击过程中能量的目的。但是薄壁金属管受众多因素制约,存在变形不稳定可控性低等问题。在动态冲击过程中,吸能结构的变形从前端、中部或末端开始折叠都是有可能的,在变形过程中按位置顺序进行折叠也存在不确定性,变形过程具有很大的不确定性[14-15]。针对薄壁结构变形的不稳定和不确定性,研究者提出了金属蜂窝结构和梯度化结构的解决方案。

金属蜂窝结构是指由胞元结构通过一定的排布顺序组合而成的一种复合结构[16-19],研究表明蜂窝结构具备质量小、吸能效率高、压缩率高、结构规律统一的特点,尤其是在轴向方向具有优秀的缓冲吸能、隔热隔音的特性[20-21]。由于其良好的力学性能,蜂窝结构已经广泛应用于交通、航天等多个领域[22]。同时,金属蜂窝结构具有较大的比刚度、比强度和缓冲吸能能力[23-24],常与薄壁结构组合作为包覆式防爬吸能结构应用于轨道交通领域。李巍[25]对应用于轨道客车的铝合金蜂窝芯层结构的抗冲击性能进行了研究,六边形蜂窝芯层能够有效吸收客车撞击后的动能,为轨道客车铝合金蜂窝芯层结构的设计提供了参考。于洋洋等[26]针对一种蒙皮蜂窝式整体吸能装置开展了压缩性能研究,通过试验和仿真手段验证了该结构能够满足不同工况下的性能要求。姜士鸿[27]针对蜂窝式防爬器进行设计,开展了单个防爬器碰撞及2个防爬器垂向错位40 mm的对撞分析,研究了防爬器的吸能特性。李志飞[28]提出了一种圆柱型蜂窝,设计了一种包覆式内导向防爬吸能器,通过实验和仿真证明了圆柱型蜂窝作为轨道交通防爬吸能器吸能元件的可行性。

在观察自然界结构进化过程中,研究者根据具有优秀力学性能和适应性强的结构设计了具有功能梯度的吸能结构。功能梯度吸能思想是指在不同位置设计吸能的材料参数或结构尺寸的梯度变化,以达到特定的吸能要求或吸能特征。而与传统吸能结构的吸能效果相比较,功能梯度吸能结构在吸能过程的优点主要体现在较好的适应性和参数上升平稳性方面[29-30]。将功能梯度吸能的思想应用到传统的轨道车辆端部吸能结构的优化调整的研究取得了一定的进展。BAROUTAJI等[31]提出了沿周长平面厚度梯度变化的圆管,研究了几何参数对结构耐撞性响应的影响,确定了最优厚度梯度参数,极大地提高了圆管的耐撞性。LIU等[32]将结构尺寸梯度引入到连续编织玻璃纤维增强分层热塑性复合材料蜂窝级配结构中,验证了结构梯度诱导变形过程与试验结果吻合较好。常白雪[29]提出了一种根据空间位置分布调整蜂窝壁厚的梯度多胞材料,满足轻量化的要求,且平均冲击力略低于耐受值,满足耐撞性要求。YAO等[33]提出了强度呈梯度分布的蜂窝改进结构,研究了其在偏心碰撞时的吸能性能,结果表明改进结构很好地解决了失稳现象,与原结构相比吸能量增加了171.88%。

理想的变形过程是吸能结构能够从冲击端至后进行有序稳定的变形。为满足动车组工程的需求,降低吸能结构变形过程的不确定性,实现变形过程的稳定有序,本文作者将金属蜂窝结构与梯度化设计思想相结合,设计蜂窝结构尺寸梯度化、诱导结构和加强筋板的梯度化,提出一种蜂窝填充的梯度吸能结构。通过准静态压缩试验、刚性墙撞击试验和吸能结构偏置对撞冲击试验探究蜂窝填充梯度吸能结构的力学性能。

1 铝蜂窝材料性能试验

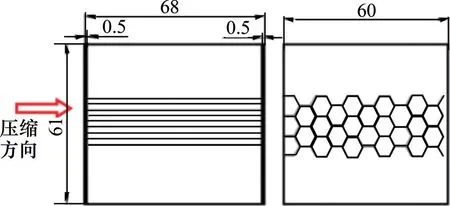

为了获得前端吸能结构中内部填充铝蜂窝材料的准确力学性能结果,对铝蜂窝试样进行平压(轴向)试验。蜂窝材料选用铝3003,蜂窝总体长×宽×高为60 mm×60 mm×68 mm,蜂窝芯为六边形结构,六边形的边长为4 mm,蜂窝芯铝箔厚度为0.32 mm,蜂窝前后两面板厚度为0.50 mm,面板与蜂窝芯采用焊接连接。

按照GB/T 1453—2005对铝蜂窝样品进行平压试验,当加载速率为0.5~2.0 mm/min时,测试铝蜂窝样品1号~5号的平压弹性模量和铝蜂窝样品6号~10号的平压强度。

试验前在室温下对铝蜂窝样品进行外观检查、尺寸测量,按照标准要求对铝蜂窝样品进行调节。将铝蜂窝样品分别安装在试验机上,按照平压试验要求进行试验,平压弹性模量加载速率为0.5 mm/min,平压强度加载速率为2.0 mm/min。试验后室温下对样品外观进行目视检查。加载方向如图1所示。平压试验中试样如图2所示。平压试验结果如下:平压弹性模量的平均值为1 140 MPa;平压强度的平均值为10.64 MPa。

图1 平压试验加载方向Fig.1 Loading direction of flat pressure test

图2 平压试验Fig.2 Flat pressure test

平压试验典型试验曲线如图3和图4所示。从图4所示的平压强度曲线可以看出:力在达到初始峰值力后降至25 kN 左右,随后缓慢上升至约40 kN后急剧增大,在这个压缩过程中力的增幅为60%。可以看出普通蜂窝结构在压缩过程中其力-位移曲线整体较为平稳,力曲线与横坐标轴围成的区域(蓝色区域)即为吸收的能量。当力-位移曲线的斜率越大时,吸收的能量就越多(红色区域)。

图3 平压弹性模量曲线Fig.3 Curve of elastic modulus under flat pressure

图4 平压强度曲线Fig.4 Curves of strength under flat pressure

2 前端吸能结构设计

2.1 蜂窝填充梯度吸能结构整体设计

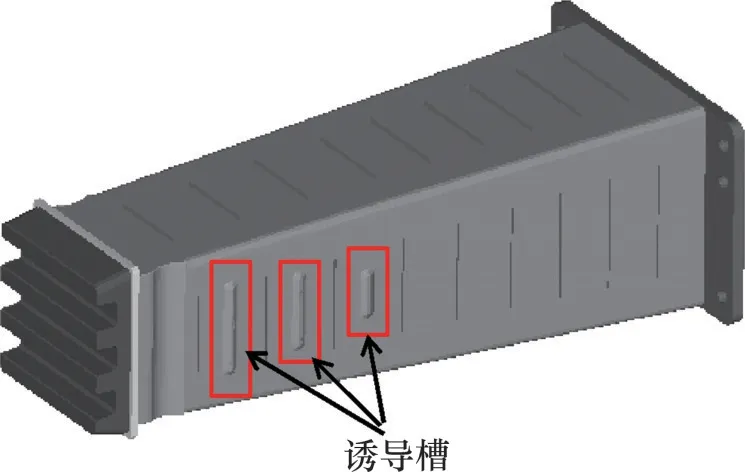

前端吸能结构如图5所示。该结构位于高速列车头车车体端部底架两侧,采用铝蜂窝填充结构,主要起吸收能量和防止列车间爬车的作用。前端吸能结构具体由薄壁锥管、隔板、蜂窝、导向杆、前后端板组成,如图6所示。薄壁锥管为前端吸能结构的最外层结构,除此之外还包括前后挡板和导向杆,导向杆在压缩过程中起到变形导向的作用。蜂窝结构将前后端板、导向杆与薄壁锥管形成的中部空间填充,第一块蜂窝两侧各有一个半圆弧形的诱导槽,诱导槽弱化了第一块蜂窝的强度,使得蜂窝的变形能够准确地从前端第一块蜂窝开始,起到了诱导变形的作用。隔板添加在每2层蜂窝之间。

图5 前端吸能元件结构示意图Fig.5 Schematic diagram of front-end energy absorption structure

图6 前端吸能结构剖面图Fig.6 Section view of front-end energy absorption structure

2.2 梯度化设计

研究者提出了针对结构尺寸、厚度、强度等的梯度化设计,李本怀等[34]提出了蜂窝结构尺寸梯度化来填充薄壁锥管,提高了结构的整体吸能量。张勇等[35]提出了梯度厚度的设计,证明了梯度厚度下的结构具有更好的耐撞性能,并且在大角度倾斜工况下具有更加明显的优势。周俊先等[36]结合梯度厚度和多折角设计的理念,高效地提升了结构的耐撞性能。尹华伟等[37]将诱导结构引入薄壁管,提出一种新型薄壁管,研究结果显示诱导结构能够有效地控制薄壁结构的变形过程。

基于现有的梯度化设计研究基础,本文将梯度化设计应用于蜂窝填充结构。首先,体现在蜂窝结构尺寸的梯度化;其次,通过增加强化筋板来达到实现厚度梯度化的思想;最后,将诱导结构引入前端蜂窝来控制结构的变形,并将诱导结构梯度化。

2.2.1 蜂窝结构梯度化

外层薄壁锥管共用10 块蜂窝填充,蜂窝的结构示意图如图7所示。蜂窝材质为铝箔3003,具体尺寸如表1所示,第N块蜂窝的深度L2与第N+1块蜂窝的长度L1相等,第N块蜂窝的深度L4与第N+1块蜂窝的长度L3相等,同时蜂窝的深度L5从前至后呈现梯度化减小。蜂窝尺寸的梯度增加与薄壁锥管的锥度相符,蜂窝能够均匀地填充薄壁锥管。蜂窝前后面板厚度为0.50 mm,蜂窝芯材铝箔厚度为0.32 mm,组成蜂窝内部结构的六边形边长为4 mm。

表1 蜂窝尺寸信息Table 1 Size information of honeycomb

图7 蜂窝结构示意图Fig.7 Schematic diagram of honeycomb structure

2.2.2 诱导结构梯度化

诱导结构梯度化主要体现薄壁锥管两侧侧壁各具有3 个诱导槽,如图8 所示。从图8 可知:从前至后诱导槽的长度逐渐减小,起到了促进变形按照蜂窝位置顺序有序进行的作用。

图8 诱导结构梯度化Fig.8 Gradient induced structure

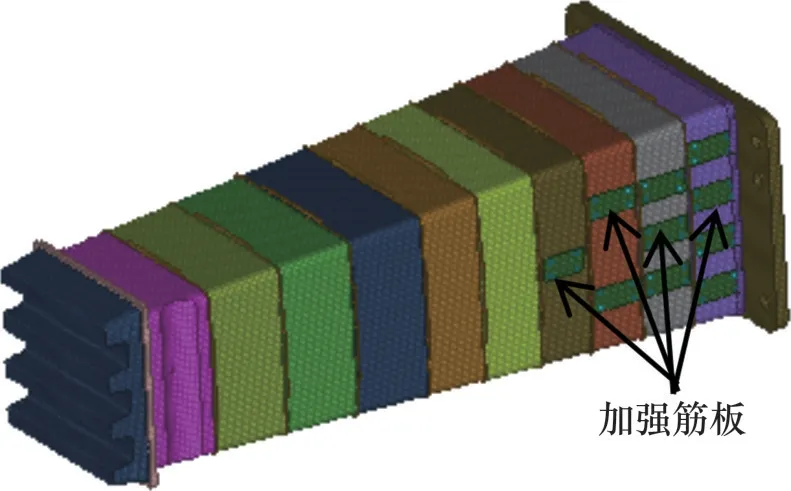

2.2.3 强化加强筋板梯度化

图9所示为在后四块蜂窝的两侧分别增加了加强筋板结构,梯度化布置1,2,3 和4 块加强筋板,将后四块蜂窝的强度梯度化增强,防止在压缩过程中后端蜂窝提前发生变形,保证在变形过程中蜂窝各自能够从前至后有序地发生变形。

图9 加强筋板梯度化Fig.9 Gradient reinforcement ribs

3 试验研究

3.1 试验设计

3.1.1 准静态压缩试验

将4个测力传感器固定在刚性墙端,为减少试验误差在测力传感器前端安装匀力板,将防爬吸能结构试验件通过螺栓安装在工装上。液压加载系统以50 mm/min的速度匀速加载,通过拉线位移传感器测量压缩位移,当压缩行程大于530 mm时,停止试验并测试记录试件在压缩试验过程中力、位移等数据,并全程视频录像。图10 所示为准静态压缩试验布置情况。

图10 准静态压缩试验布置图Fig.10 Layout of quasi-static compression test

3.1.2 冲击试验

试验系统包括台车、前端吸能结构、台车发射器、速度传感器、测力传感器、测力刚性墙、高速摄影仪等。高速摄影仪采样速度为4 000帧/s,传感器频率为20 kHz。该试验将吸能结构通过螺栓与过渡工装固结后,再将过渡工装固结至试验台车前端。当台车发射器将台车加速至预定速度将台车弹出,台车运行到测力刚性墙前端2 m处的位置时,速度传感器被触发,开始测量台车的瞬时速度,同时设置在侧方及上方的2台高速摄像仪记录整个撞击过程中前端吸能结构的变形过程,瞬态撞击力采集系统实时采集各力传感器测到的撞击力。试验通过高速摄影中前后端板上的标记点可确定前端吸能结构的压缩量,力传感器用于获取前端吸能结构变形过程中的力-时间曲线。

撞击刚性墙试验设计如图11 所示。测力传感器固定在刚性墙端,吸能结构通过工装连接在台车上。安装好前端吸能结构的台车以18.23 km/h的冲击速度撞击刚性墙,台车与前端吸能结构的总质量为19.12 t。

图11 冲击试验工况Fig.11 Impact test condition

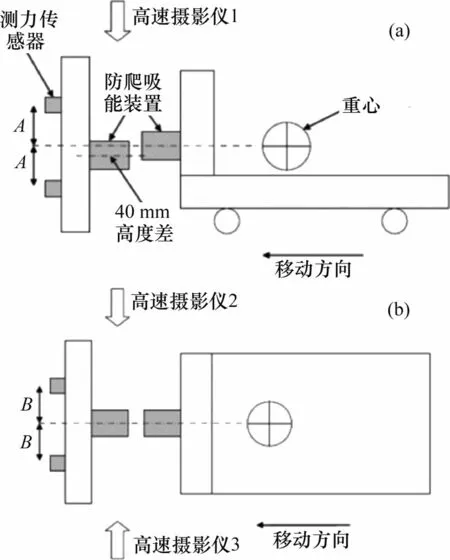

偏置对撞试验中将其中一个前端吸能结构通过螺栓与过渡工装进行固结,再将过渡工装固结至刚性墙上,称为被动端;另一个前端吸能结构则通过螺栓与过渡工装固结后,将过渡工装固结至试验台车前端,称为主动端,且试验台车上的前端吸能结构应比固定在刚性墙上的前端吸能结构高42 mm。其他传感器布置情况与设置与撞击刚性墙试验相同。

偏置对撞试验设计如图12 所示。被动端吸能结构通过测力装置与力传感器相连接,主动端与被动端前端吸能结构以18.27 km/h速度对撞,台车质量为38.27 t。两端前端吸能结构高度差如图13所示,被动端低于主动端42 mm。

图12 偏置对撞冲击试验工况图Fig.12 Diagram of offset collision impact test condition

图13 前端吸能结构高度差Fig.13 Height difference of front-end energy absorption structure

3.2 试验结果

3.2.1 准静态压缩试验

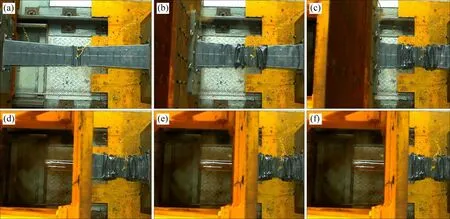

在准静态压缩试验中,梯度蜂窝结构产生规则稳定的变形(见图14)。由于诱导结构和加强筋板的存在,梯度蜂窝结构能够从前至后依次发生折叠。

图14 前端吸能结构变形过程(准静态压缩试验)Fig.14 Deformation process of front-end energy absorption structure(in quast-static compression test)

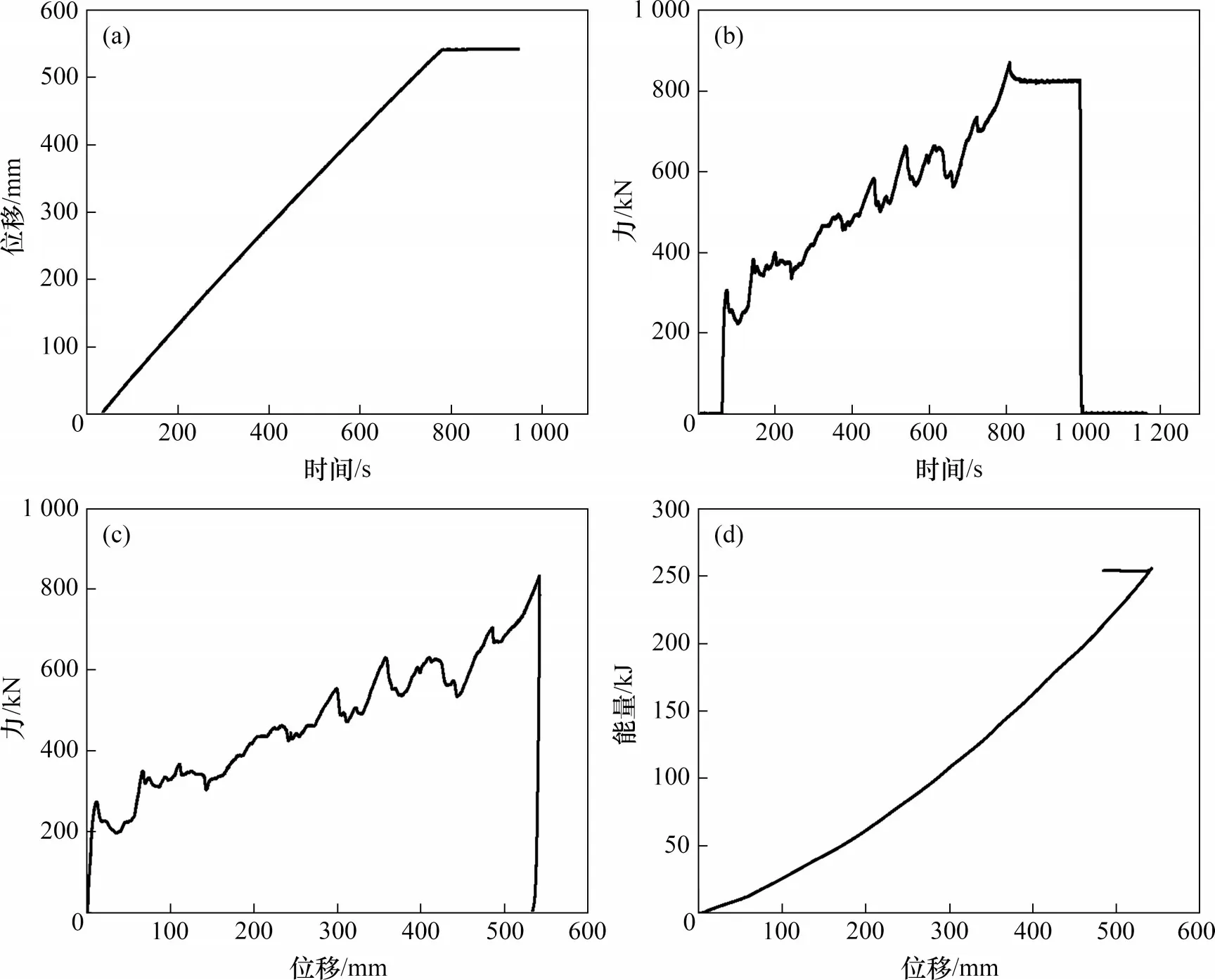

梯度蜂窝结构试件在准静态压缩过程中,从防爬齿端到安装座端产生稳定、有序的变形,且试件没有出现焊缝撕裂等现象,仅部分面漆有一定脱落。图15 所示为准静态压缩试验结果曲线。从图15 可知:试验过程中梯度蜂窝结构试件在783 s 时达到最大变形量为541.8 mm,其中,当试件的变形量达到530 mm 时,其变形峰值力为810 kN,吸能量为263 kJ。

图15 准静态压缩试验结果曲线Fig.15 Curves of quasi-static compression test

3.2.2 撞击刚性墙冲击试验

吸能结构变形过程如图16 所示。在碰撞过程中,吸能结构撞击刚性墙后带有诱导槽的蜂窝首先变形,随后由前至后蜂窝依次发生有序规则的压缩变形。

图16 前端吸能结构变形图(撞击刚性墙冲击试验)Fig.16 Deformation diagrams of front-end energy absorption structure(rigid wall impact test)

撞击刚性墙试验结果曲线如图17 所示。从图17 可知:在0.18 s 时最大位移量为527 mm,在吸能结构与刚性墙接触的瞬间产生一个使吸能结构开始变形的初始峰值力,为525.89 kN,冲击力在0.146 s、压缩位移为508.07 mm时产生最大的冲击力为821.69 kN,平均力为465.10 kN。冲击力在压缩过程中的增幅约为400%,曲线斜率明显增大。在整个变形过程中前端吸能结构共吸收能量244.1 kJ,占初始动能的99.59%,起到了良好的能量吸收作用。

图17 撞击刚性墙试验结果曲线Fig.17 Curves of rigid wall impact test

3.2.3 偏置对撞冲击试验

偏置对撞试验中吸能结构变形过程如图18 所示。在变形过程中,当两端吸能结构接触时,防爬齿首先相互啮合。随后两端吸能结构同时开始变形,依次向后折叠形成规则的褶皱,并且始终处于相同的变形阶段,最终两端吸能结构得到充分压缩,变形形态相似,产生数量相同的褶皱。

图18 前端吸能结构变形图(偏置对撞冲击试验)Fig.18 Deformation diagrams of front-end energy absorption structure(offset collision impact test)

偏置对撞试验的冲击力-位移曲线如图19 所示。从图19 可知:在0.36 s 时有最大压缩位移1 078 mm,两端吸能结构前部的防爬齿首先啮合产生初始力,随着冲击的进行蜂窝开始依次变形,同样的冲击力随变形位移的增大而逐渐增大。冲击力在0.35 s、压缩位移1 077.20 mm 时产生最大的冲击力为759.44 kN,变形平均力为468.0 kN。在整个变形过程中前端吸能结构共吸收能量502.1 kJ。

图19 偏置对撞试验结果曲线Fig.19 Curves of offset collision impact test

3.3 结果讨论

3.3.1 梯度设计对比

图20 所示为不含有梯度化设计的薄壁吸能结构的变形过程[38]。与图14 所示的蜂窝梯度填充结构变形过程进行对比可以看出:不含有梯度化设计时的吸能结构变形过程具有很大的不确定性,变形不一定能够按照顺序从前端开始渐进有序的变形。而增加了梯度化设计的蜂窝填充吸能结构的变形过程明显得到了改善,更加有序稳定。

图20 不含梯度设计的结构变形过程[38]Fig.20 Structural deformation process without gradient design[38]

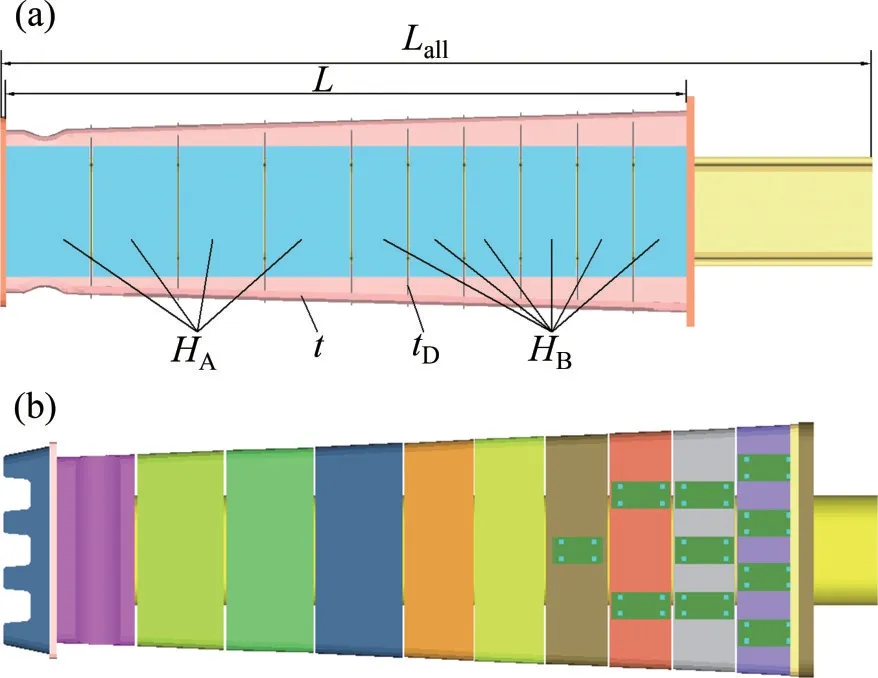

图21所示为蜂窝填充梯度结构与文献[33]中提出的不含有梯度设计的防爬吸能结构对比(图中,Lall为防爬吸能结构总长,L为薄壁管结构长度,HA表示前端4 块蜂窝,HB表示后端6 块蜂窝,t为薄壁管厚度,tD为隔板厚度)。从文献[33]中提出的结构可以看出:10 块蜂窝除厚度外的总体结构尺寸相同,没有按照梯度化结构尺寸完整填充外部的薄壁锥管,其次在前端没有梯度化的诱导结构,后端没有梯度化的加强筋板结构。

图21 梯度设计对比Fig.21 Comparison of gradient design

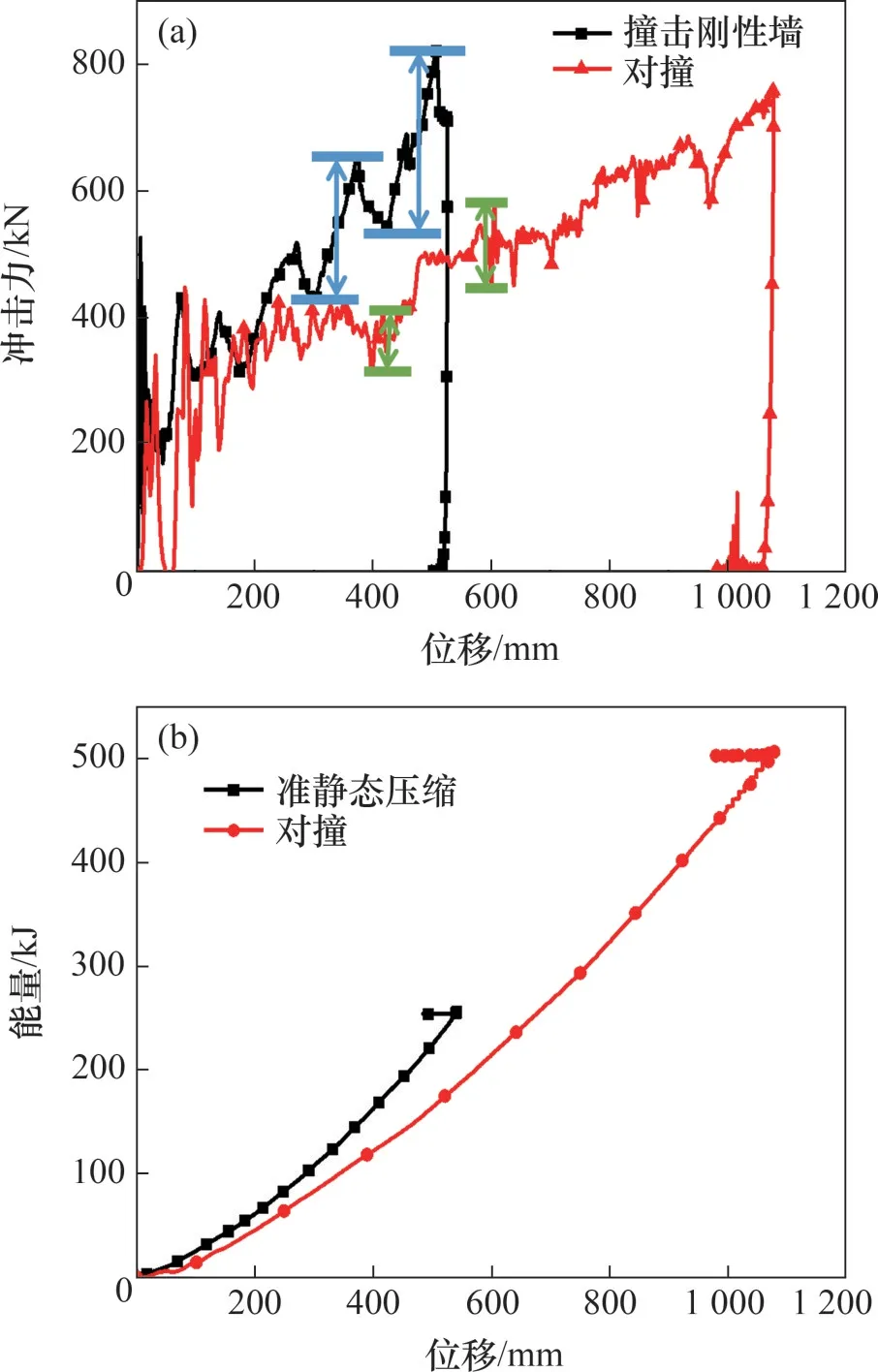

图22 所示为不含梯度设计的蜂窝填充结构在台车冲击试验中的结果与本文的蜂窝填充梯度结构的结果对比。从图22 可以看出:添加了梯度化设计的结构冲击力明显呈现出梯度化上升的趋势,说明梯度化的设计能够很好地发挥作用,实现冲击力的梯度增长从而提高能量的吸收。

图22 梯度化设计试验结果对比Fig.22 Comparison of experimental results of gradient design

3.3.2 3种工况试验对比

分析3种工况下的试验结果可以看出:由于诱导结构及强化加强筋板的作用,变形过程能够从首块蜂窝开始,并限制末端蜂窝的提前变形。准静态压缩试验与刚性墙撞击冲击试验最终均形成7个规则褶皱。偏置对撞试验中被动端与主动端变形过程相似,最终形成相同数量的规则褶皱。

3种工况下在试验最初阶段首先都是产生一个使吸能结构开始变形的初始峰值力。对比准静态压缩试验与撞击刚性墙试验的力-位移曲线(图23(a))可以看出:2 个工况下的变形力表现出较高的一致性。准静态压缩试验的初始峰值力较小,为298 kN,而2个工况下的峰值力近似相等分别为810 kN 和821.69 kN。初始峰值力后变形力在45 mm处迅速下降至最低点,恰好为首块蜂窝诱导结构位置,说明此时由于诱导结构的存在第一块蜂窝首先变形,使冲击力下降。随着压缩的进行,诱导槽部分被压实,结构阻抗增大,变形力重新上升,随后依序压缩其余蜂窝。加强筋板也起到了强化蜂窝的作用,实现了结构的依次有序变形,作用力也随着压缩位移增加整体呈现梯度上升的趋势。对力-位移曲线积分得到能量-位移曲线(图23(b))。准静态试验吸收能量为263 kJ,撞击刚性墙试验吸收能量为244.1 kJ,两者能量吸收相差在7.19%,均占初始动能的90%以上。

图23 准静态压缩试验与撞击刚性墙试验曲线对比Fig.23 Curves comparison between quast-static compression test and rigid wall impact test

对比撞击刚性墙试验与偏置对撞试验的冲击力-位移曲线(图24(a))可以看出:偏置对撞试验的总位移约为撞击刚性墙试验位移的2倍。偏置对撞试验的冲击力-位移曲线波动幅度较小,冲击力更加稳定。在刚性墙冲击试验中,冲击力的最大波动幅度为320 kN,而偏置对撞试验的最大波动幅度仅为130 kN 左右,冲击力的波动幅度降低了41%。这是由于在偏置对撞试验中,当一端吸能结构发生折叠后,随后另一端的吸能结构相应地也会折叠,此时原本会在折叠后下降的冲击力,受到另一端吸能结构开始变形的影响,冲击力产生上升的趋势,两者中和便会使冲击力的波动幅度减小。对冲击力-位移曲线进行积分得到图24(b)所示的能量-位移曲线。偏置对撞试验最终吸收502.1 kJ 能量,是撞击刚性墙试验吸收能量的2.05倍。

图24 撞击刚性墙试验与偏置对撞冲击试验曲线对比Fig.24 Curves comparison between rigid wall impact test and offset collision impact test

4 结论

1)准静态压缩试验、撞击刚性墙冲击试验和偏置对撞冲击试验3种不同试验条件下,吸能结构的变形过程均稳定有序。诱导结构与加强筋板促进吸能结构按照从前至后的顺序依次发生变形,解决了结构变形过程的不确定性问题。

2)准静态压缩试验、撞击刚性墙冲击试验和偏置对撞冲击试验的力-位移曲线均呈梯度增加,其中偏置对撞冲击试验的冲击力波动幅度较小,冲击力更加稳定。

3)准静态压缩试验、撞击刚性墙冲击试验和偏置对撞冲击试验分别吸收263,244.1 和502.1 kJ能量,均占初始动能的90%以上,达到了良好的吸能效果,能够满足某动车组的工程需求。