基于Voronoi吸能管的新型全向防爬器设计与仿真

2022-06-26朱宇张乐乐窦伟元张海峰

朱宇,张乐乐,窦伟元,张海峰

(1.北京交通大学机械与电子控制工程学院,北京,100044;2.北京交通大学轨道车辆运用工程国家国际科技合作基地,北京,100044;3.中车长春轨道客车股份有限公司,吉林长春,130062)

据不完全统计,列车碰撞事故中发生爬车现象将使伤亡率提高20 倍。安装于列车端部的防爬器是列车特有的被动安全结构之一,发生碰撞车钩装置剪断后,两相撞列车的防爬器前端齿板先啮合以限制两车的相对位移、防止发生爬车事故,并尽可能地将车辆限制在轨道上以保证车体结构沿纵向有序变形,有利于车辆多级吸能装置逐级发挥作用,保护乘员的生命安全[1]。

轨道车辆车端吸能装置类型丰富,轨道车辆防爬器作为列车车端吸能装置之一,按照其吸能部变形模式可以分为压溃式[2]、膨胀式[3]及切削式[4]3 种,其中,压溃式防爬器通过防爬器吸能部的塑性变形吸收能量,吸能稳定但偏置工况下易发生轴向失稳、吸能效果明显下降;膨胀式防爬器通过管材的扩胀及气体膨胀吸收能量,在碰撞发生时,很难有效地控制其吸收的能量范围,具有阻抗力水平低、吸能容量小等缺点;切削式防爬器通过金属在切削过程中所产生的摩擦、塑性变形和撕裂来耗散能量,存在对材料要求较高且利用率低等缺点。相比较而言,压溃式防爬器应用更为成熟,其不足之处在于碰撞瞬间减速度峰值较大,易造成乘客在车内的二次碰撞,且横向刚度过小,易在非对心碰撞时发生轴向失稳。为了兼顾高吸能效率与低冲击力峰值,压溃式吸能结构的创新主要在改变截面形状、设计诱导结构这两方面[5]。NIA等[6-7]运用仿真和实验的方法,对比了多种简单截面管和多胞多边形管在轴向载荷下的压缩行为,发现多胞结构拥有更高的吸能效率,且仿真结果与实验结果基本一致;LI等[8]在圆管上挖孔或横向槽以作为弱刚度的诱导结构,发现能够有效降低初始峰值力;MA 等[9]提出了一种可折返三角形填充管,利用内凹三角形来吸收能量,实验发现这种填充结构比泡沫填充的比吸能提升了17.23%,峰值力降低了5.04%,且数值仿真结果与实验结果一致;WANG 等[10]提出了一种由不规则蜂窝板(2D-Voronoi)卷成的吸能圆管,并研究其在轴压载荷下的吸能性能和变形行为以及受壁厚径比、晶胞不规则度、密度等因素的影响情况,发现随着胞元不均匀度的降低,结构的吸能水平略有提高,变形也更充分;ABDULLAHI等[11]提出了一种用2D-Voronoi 填充的二维正方形拉伸方管,并设置6组试验与相同胞元数的规则多胞元方管对比,发现这种新型方管的峰值载荷比同尺寸下规则多胞元方管的要小,吸能效率也更高,但抗弯性能有所下降。除此之外,3D-Voronoi结构也被应用于吸能结构中,通过梯度设计胞元层密度来实现更优的吸能[12]。

传统防爬器多采用矩形、梯形横向齿的防爬齿板,在列车相撞时可以防止列车垂向的位错,即防止爬车,但它不利于抑制由列车振动、通过曲线或者蛇行运动碰撞时产生的垂向及非垂向偏差[13]。其中,非垂向偏差完全靠两相撞列车防爬齿板间的摩擦进行约束,此时防爬齿板受到非对心载荷,将产生较大弯矩作用于吸能管,使得吸能管发生整体屈曲失稳而非渐进屈曲,致使其吸能效率进一步降低,且随着偏载的加剧导致吸能管完全失效。为解决该问题,修瑞仙等[14]提出了一种棱台型齿棋盘式对称排列的全向防爬齿板,但该结构由于撞击偏差的不确定性并不能确保始终啮合,且防爬齿顶部为平面,引导对中困难;王文斌等[15]则提出了一种由四棱锥型凸齿和凹齿相互交错排布的棋盘式全向防爬结构,该结构能够很好地引导啮合并对中,但啮合后的稳定性不足,在扰动的情况下易脱齿。

综上可知,防爬器的接触齿啮合和吸能2部分结构在功能上相互影响,在结构设计上需平衡两者的作用以实现耦合防爬和耐撞性的良好功能。因此,本文作者提出一种基于Voronoi 构型的吸能管,以截面多边形胞元的参数控制结构刚度和耐撞性并实现结构的优化设计,配合防爬器端面四棱锥-方柱型齿、棋盘式交错布局的防爬齿板结构形成新型的全向防爬器,实现结构兼顾稳定全向防爬和大吸能阈值下高载荷效率的功能,并依据标准设计碰撞场景,建立有限元模型,在LSDYNA 求解器中仿真碰撞过程中新型防爬器的整体力学响应,分析评估结构的防爬和耐撞性的耦合性能。

1 设计方法

本文提出的基于Voronoi 构型吸能管的设计基本思路为采用仿生的稀疏孔洞(泰森多边形)结构形式[16],通过调整参数控制结构的刚度和耐撞性,以结构设计和碰撞过程联合仿真的方法实现优化。全向防爬齿板的设计则受启发于静摩擦时两接触表面微观上的凹凸不平现象,由功能需求出发进行结构及尺寸的设计,最终联合动力学仿真实现优化。基于Voronoi 吸能管及全向防爬齿板的设计流程如图1所示。

图1 Voronoi吸能管及全向防爬齿板设计流程图Fig.1 Design flow chart of Voronoi energy absorption tube and anti-omnidirectional displacement front panel

1.1 Voronoi构型设计与优化

ABDULLAHI等[11]研究发现,胞元数越多、大小越均匀,方管填充Voronoi 胞元的吸能效率越高。因此,为保证Voronoi 胞元(种子)的随机性,对初始均匀分布的n2个种子施加任意方向值为Δ的扰动,以得到随机的种子新坐标(x′i,y′i),其计算公式如下:

式中:α为控制胞元不规则度的参数[17],在2D-Voronoi结构生成部分,α∈(0,100),α越小(趋于0),胞元形状越规则,各胞元越均匀(当α=0时,胞元呈正六边形蜂窝结构);α越大(趋于100),胞元形状越不规则,各胞元大小差异越大;δ0为两相邻胞元中种子的最小距离;A为n2个胞元所组成的总面积。

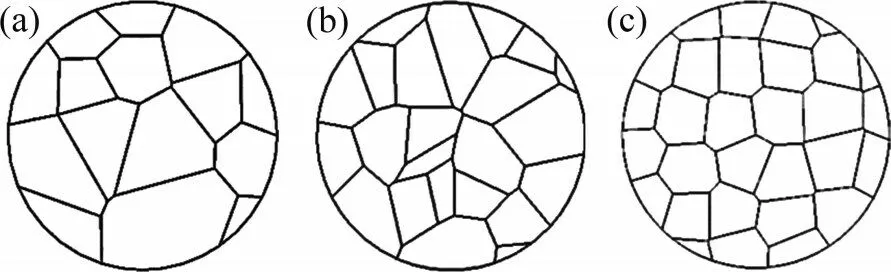

设置总面积A相同、参数n2和α不同的3 种吸能管模型,分别记为V-a(n2=225,α=50),V-b(n2=324,α=50)和V-c(n2=324,α=20),其2D-Voronoi对比图如图2所示。

图2 3种吸能管模型的2D-Voronoi结构Fig.2 2D-Voronoi structure of three energy absorption tubes

1.2 Voronoi吸能管结构耐撞性的仿真评估

Voronoi 新型吸能管长度l为200 mm,直径d为60 mm,质量m为537 g,采用铝合金Al 3003 H12 材质,其基本参数如表1 所示。传统圆管Cy和3种Voronoi吸能管的厚度和模型单元数量如表2所示,其压缩仿真示意图如图3所示。

图3 吸能管压缩示意图Fig.3 Schematic diagram of compressing energy absorption tube

表1 吸能管材料参数Table 1 Energy absorption tube material parameters of energy absorption tubes

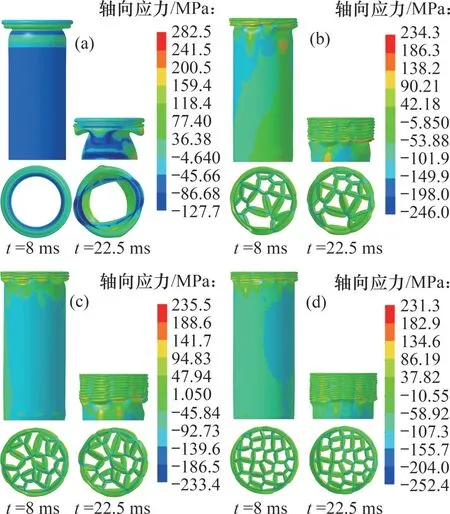

表2 有限元模型的厚度和单元数Table 2 Basic information of finite element model

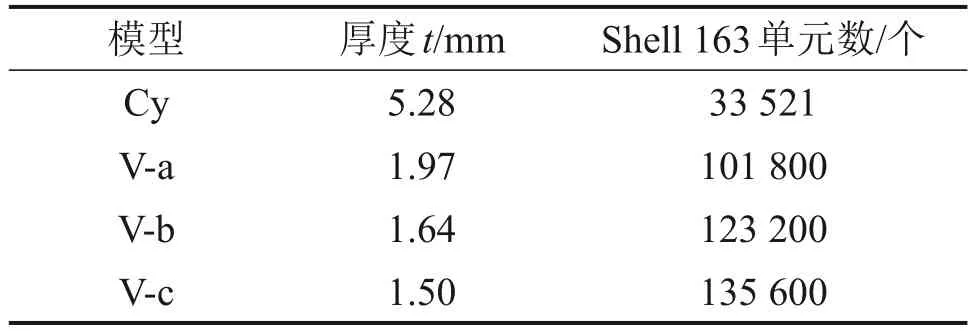

碰撞过程t=8 ms和22.5 ms时刻的轴向(Z向)应力云图如图4所示。由于底部被固定,吸能管自冲击端渐次折叠变形,压缩过程中的最大应力均出现在折皱上。手风琴模式的渐进屈曲变形是理想的屈曲模式[18],从图4 可见,除了圆管Cy 为手风琴模式和钻石模式混合的屈曲变形,其他3 种Voronoi吸能管均为手风琴模式的屈曲变形。

图4 吸能管轴向压缩仿真过程对比Fig.4 Comparison of axial compression process of energy absorption tube

图5 所示为4 种吸能管压缩时的力与行程曲线。可见,4 种吸能管的初始峰值力相近,均在130 kN 左右,但是Voronoi 吸能管由于胞元的存在,压缩力更为稳定。其中,V-c吸能管的平均压缩力最高,因而其吸能量也最大,V-b吸能管的次之,V-a吸能管的最小。Voronoi吸能管的吸能效果提升的原因是:薄壁管的吸能主要来源于折线处塑性铰弯折、壁面薄膜应变以及折线扫过壁面的曲率变化3 种机制[19],相比于简单圆管,Voronoi吸能管内部填充了Voronoi 多边形胞元,其胞元壁类似于初始折线在变形过程中具有移动折线作用[20],从而提升了吸能效果。4种吸能管压缩变形对比如图6所示。可见:塑性变形多集中在管壁连接处,随着管壁上相接的胞元壁增多,Voronoi 吸能管上每一层的主要变形的折皱层数也增多。这是因为,引入胞元后,为保持结构质量一致,胞壁的厚度减小,削弱了单个塑性铰弯折的变形吸能,但是这也大大缩短了胞壁变形的半折叠波长,折叠的单元数更多,因而Voronoi 吸能管上所形成的折皱层也更多。由图6可知,在4种吸能管均完全压溃的情况下,V-c吸能管所形成的折皱层为13层,比V-b 吸能管(11 层)和V-a 吸能管(10 层)的多,且由于胞元更加均匀,折皱变形相互影响较小,因而V-c 的吸能效果最佳。由此可见:适度增加Voronoi胞元数和提高Voronoi胞元的规则度可以提升Voronoi吸能管的吸能效果。

图5 力与压缩行程关系曲线Fig.5 Relationship between force and compression displacement

图6 4种吸能管压缩变形对比Fig.6 Comparison of compression deformation of four energy absorption tubes

2 防爬器有限元模型与碰撞场景

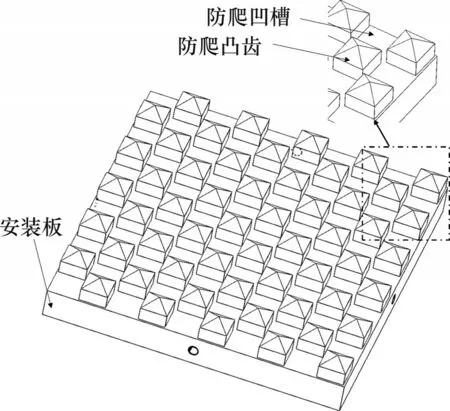

图7所示为新型防爬器的结构,包括全向防爬齿板、吸能管×4、导向管A、导向管B×4 及安装座。全向防爬齿板如图8所示,它由安装板、四棱锥-方柱型防爬凸齿及防爬凹槽3 部分组成,其中防爬凸齿在安装板上呈棋盘式交错分布,长方体型的防爬凹槽则由其四周防爬凸齿的4 个棱面围成。相比于防爬凸齿,防爬凹槽在安装板上的投影面积更大,且深度大于防爬凸齿中四棱锥型齿的高度,以确保稳定啮合,更利于引导对中。对于结构尺寸,单个防爬器的长×宽×高为600 mm×500 mm×500 mm[21],吸能管直径为100 mm,长度为500 mm。该防爬器以车体中心(轨道平面)为对称点安装在车体两端,保障了在无需公母配合的情况下,列车对撞、追尾等事故中防爬器啮合的有效性。

图7 防爬器剖视图Fig.7 Section view of anti-climber

图8 全向防爬齿板Fig.8 Anti-omnidirectional displacement front panel

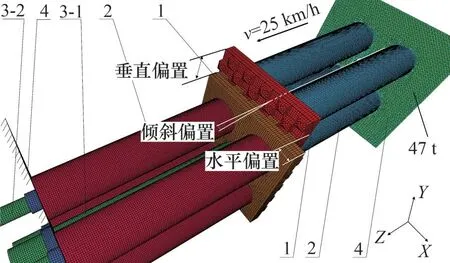

对模型以节点耦合的形式简化连接,建立如图9所示的两防爬器对撞有限元模型,整个模型均采用Belytschko-Tsay 四节点薄壳单元。吸能管和导向管采用分段线性弹塑性材料模型(*MAT_PIECEWISE__LINEAR_PLASTICITY);由于全向防爬齿板和安装座材料的强度及结构刚度较大,变形较小故采用刚体材料模型(*MAT_RIGID)。有接触关系的各零件采用自动面面接触或自动单面接触,同时考虑摩擦影响,结构中相配合表面的动静摩擦因数分别为0.10和0.15;无配合关系接触表面的动静摩擦因数分别为0.15 和0.20[22]。根据EN 15227—2008[23]等列车耐撞性相关评估标准,在列车速度大于25 km/h 时,刚度为“弱—强—弱”的车体结构将参与吸能,因此,依据同类型C-II车辆碰撞仿真要求设计碰撞场景如下:运动端防爬器以质量单元形式附加整车质量47 t,以纵向25 km/h 的初速度及一定偏置量撞击另一安装座固定在刚性墙上的防爬器。防爬器有限元模型的基本信息见表3。

图9 防爬器有限元模型及碰撞场景Fig.9 Finite element model and collision scene of anticlimber

表3 防爬器有限元模型的基本信息Table 3 Basic information of finite element model of anti-climber

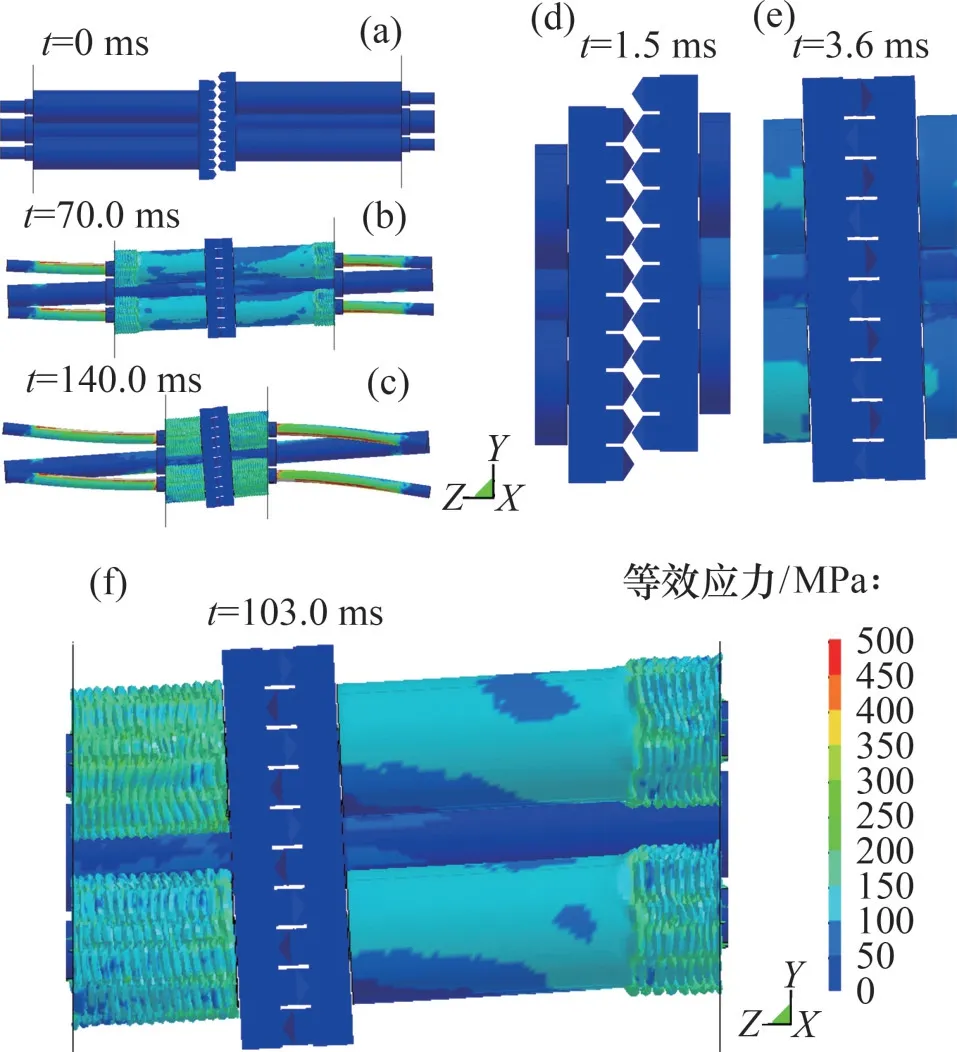

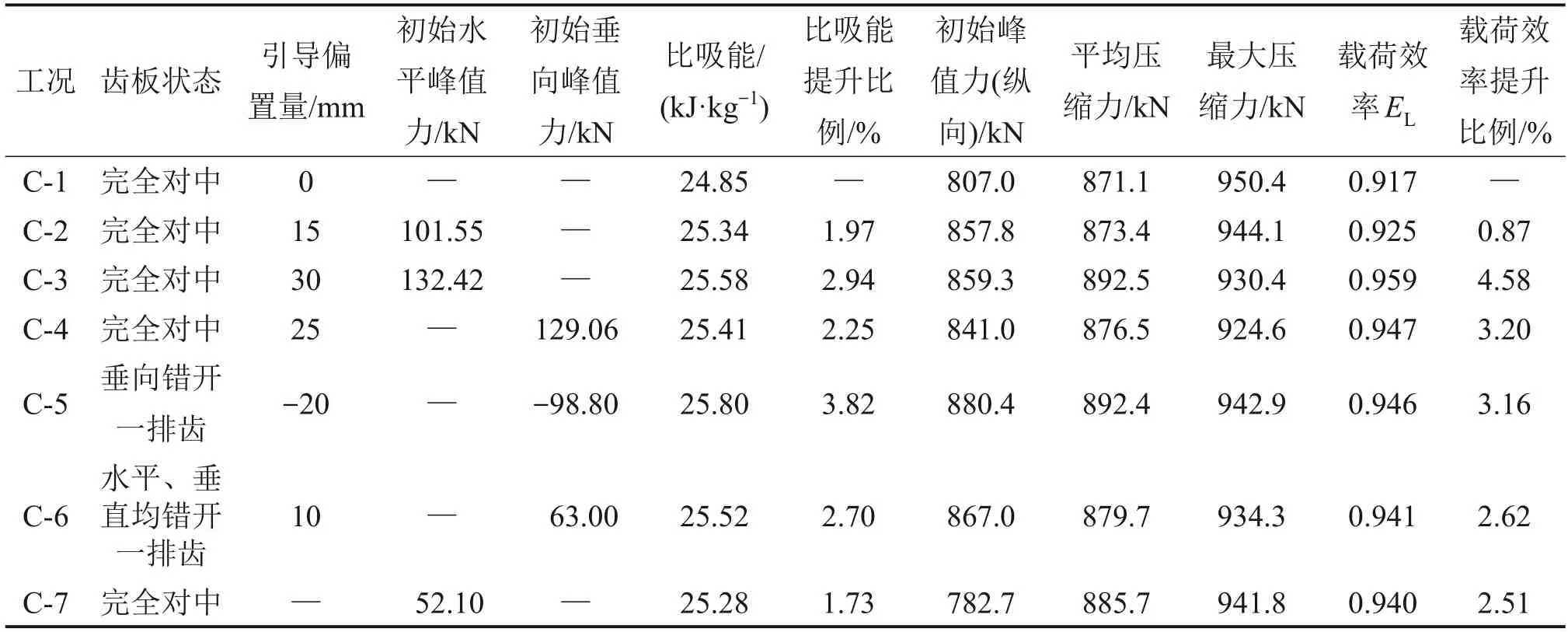

考虑到由列车振动、通过曲线或者蛇行运动碰撞时产生的垂向及非垂向偏差,设计水平、垂直及倾斜3个偏置参数[22],共7种工况的仿真参数如表4所示。

表4 防爬器仿真工况Table 4 Collision simulation condition of anti-climber

3 碰撞过程仿真与性能分析

3.1 防爬与吸能相互作用的碰撞过程

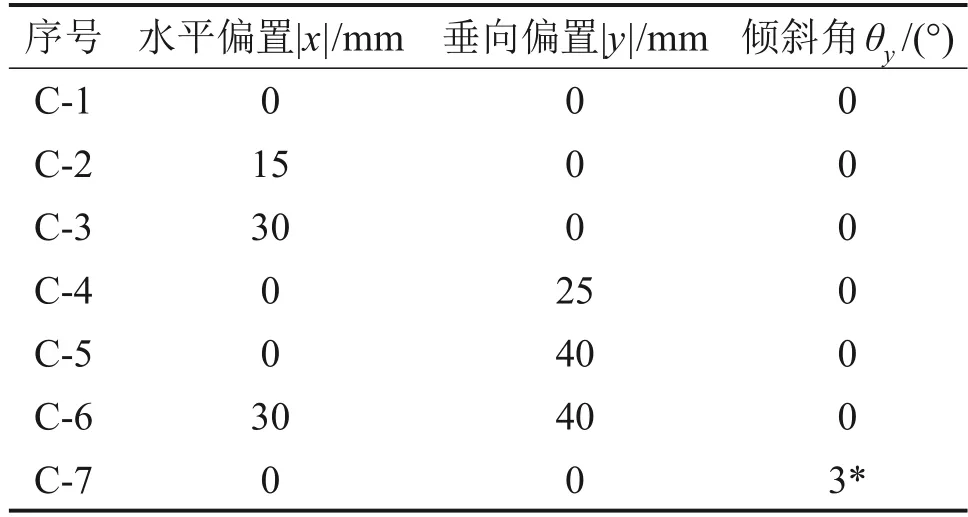

防爬器的防爬和吸能2部分结构在功能上是相互影响的,以工况C-4单向垂直偏置25 mm为例分析防爬与吸能相互作用的碰撞过程,工况C-4碰撞过程中等效应力云图以及撞击力-时间曲线分别如图10和图11所示。从图10可知:吸能管完全压溃时间在140 ms 左右。新型防爬器在撞击时能够很好地引导对中并稳定啮合,且在抗弯导向管的共同作用下,吸能管以圆环模式稳定地渐进屈曲变形。

图10 工况C-4的碰撞过程等效应力云图Fig.10 Equivalent stress cloud of during collision process of case C-4

图11 工况C-4的撞击力-时间曲线Fig.11 Curves of impact force and time of case C-4

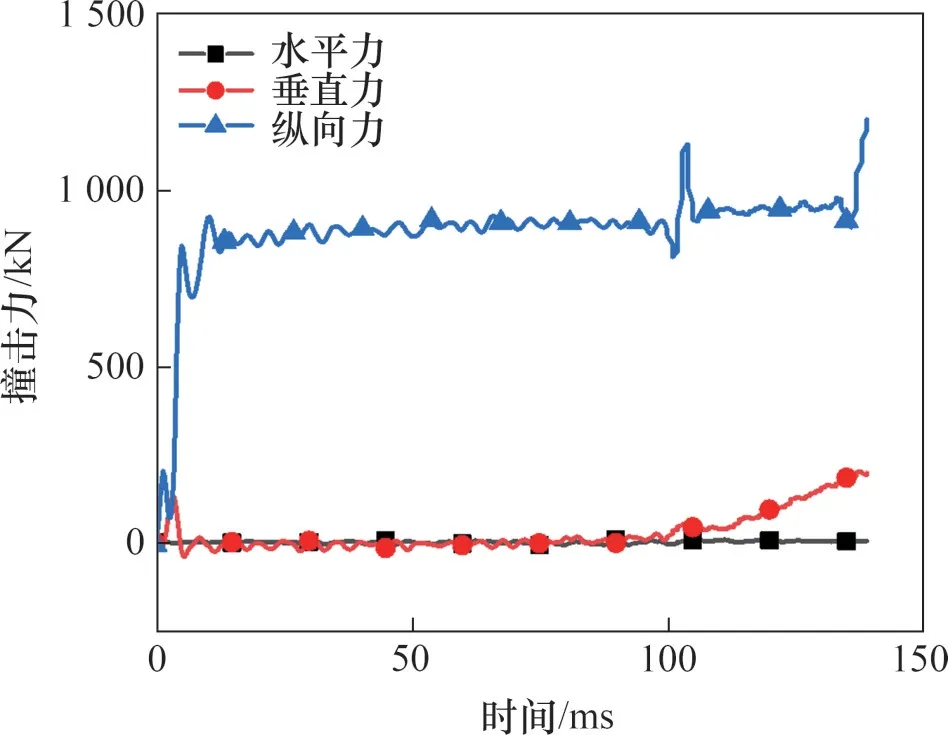

取工况C-4 下静止端防爬器安装座上的边界力,根据标准EN15227,对仿真曲线在LS-PrePost的SAE 滤波器中进行180 Hz 的低通滤波。从图11可见:两防爬器水平撞击力几乎为0 kN,远小于纵向撞击力。运动端防爬器纵向撞击静止端防爬器时,受静止端防爬器棱锥齿的引导,垂直方向存在相对分速度,并在撞击开始后约3.6 ms完全啮合,垂向相对运动消失。此时,垂向力达到最大值,为了区别于撞击方向初始峰值力,称此力为初始垂向峰值力。该初始垂向峰值力在实际碰撞中起到摆正车体的作用,引导摆正之后,后续撞击力明显降低。近吸能管压溃时,两防爬齿板的分离趋势进一步增大,故垂向撞击力增大以阻止防爬器的分离。

对于纵向撞击响应,由于两防爬器起始时存在一定间隙,在碰撞开始1.5 ms时,分属于两防爬器防爬凸齿的棱锥部分相接触,受锥齿斜面引导,在达到最大撞击力前,存在纵向“预峰值力”,为203.4 kN。随着棱锥齿完成引导,约5.1 ms时,防爬凸齿撞击另一防爬器防爬凹槽,纵向撞击力达到最大值(即初始峰值力)。除此之外,由于分属于两防爬器的吸能管相撞时形成塑性铰不同,在约103 ms时,静止端防爬器的吸能管先被完全压溃,进一步压缩后运动端防爬器的吸能管才开始渐进变形,因而撞击力在此刻出现较大波动。也正因为棱锥段的引导以及两对撞吸能管形成塑性铰的差时效应,初始峰值力降为841.0 kN,且低于平均撞击力876.3 kN。至完全压溃(约140 ms),与运动端防爬器相接的车体最大减速度为3.2g(g为重力加速度),平均减速度为1.86g,均远低于王存义等[24]建立的头部损伤标准(HIC)、胸部3 ms加速度损伤判据,极大地降低了乘客在车内二次碰撞所受的伤害。

3.2 不同偏置下结构的性能分析

防爬器的防爬性能为防爬齿板和吸能管相互作用的结果,在所设计的7个碰撞工况下,防爬齿板均能稳定啮合抑制位错的加剧以及保证吸能管稳定地渐进屈曲,且在偏置方向上产生在撞击初始时摆正车体的初始垂向峰值力或初始水平峰值力,摆正之后该力大幅下降且趋于平稳,在近完全压溃时才出现“抬升”。图12所示为防爬器在偏置方向上的水平力和垂向力。从图12 可见:对于理想对心碰撞(工况C-1),由于不存在初始偏置,水平方向及垂直方向上的撞击力基本一致,均在0 kN 附近波动,此处只取了水平力;对于双向偏置(工况C-6),该工况水平偏置量为30 mm,撞击时水平方向恰好错开一列齿,故水平方向不用引导无明显冲击。

图12 不同工况下偏置方向撞击力-时间曲线Fig.12 Impact force and time curve in offset direction under different impact cases

对比工况C-2 和工况C-3,在单向偏置下,随着偏置增大,抗弯导向管挠度增大,吸能管倾斜角度也增大,且随着引导偏置量(即相撞时将防爬凸齿引导至另一防爬齿板凹槽的距离)增大,撞击初始水平峰值力由101.55 kN增大到132.42 kN。

对垂直偏置工况C-4 和C-5 进行对比分析,由于防爬齿的尺寸原因,工况C-5情形下,两防爬器垂向错开一排齿再啮合,导致引导方向与工况C-4的相反,故工况C-5的引导偏置量为-20 mm,绝对值小于工况4的25 mm,因而撞击瞬间偏置方向上的初始垂向峰值力的绝对值也由129.06 kN 降为98.8 kN。

由于防爬齿棋盘式规则排布,每个防爬齿距其相邻防爬凹槽的距离为30 mm,在双向偏置下(工况C-6),撞击前水平方向恰好错开一列齿,故撞击情形与垂直偏置工况一致,因而仅存在初始垂向峰值力,引导偏置量为10 mm,初始垂向峰值力为63.0 kN。

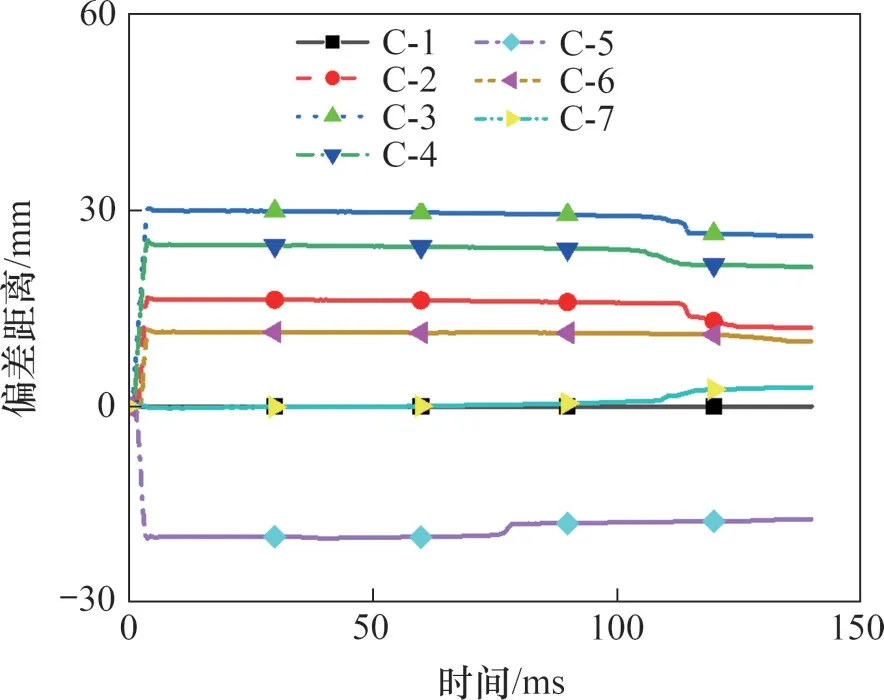

与带传统防爬齿板的防爬器仅靠齿间的摩擦阻碍两防爬器分离的趋势不同,新型防爬器主要通过防爬齿板间齿的啮合来进行防爬,以相撞防爬器相同节点在偏置方向上的位移之差表征防爬器的防爬能力。图13 所示为7 个工况下两防爬器滑动距离-时间曲线。从图13可以看到,在防爬齿棱锥部引导啮合之后,两防爬器在偏置方向保持稳定的位移差被压缩,防爬效果显著。

图13 两防爬器不同碰撞工况下滑动距离-时间曲线Fig.13 Sliding distance and time curves of two anticlimbers under different impact cases

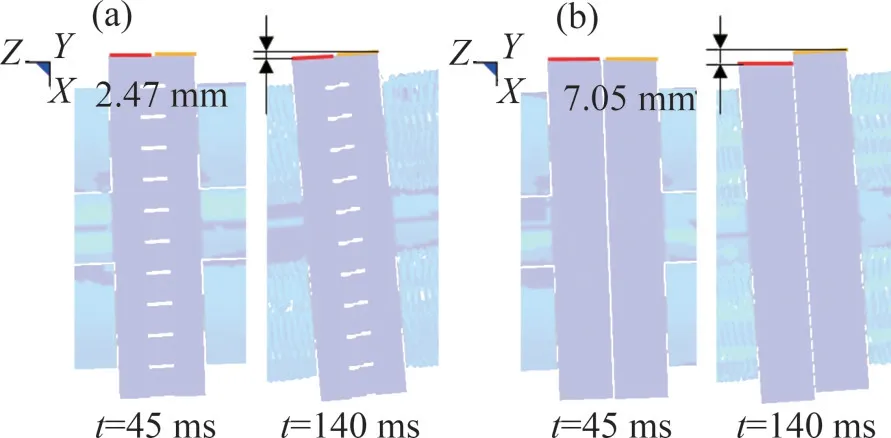

倾斜工况(工况C-7)的碰撞过程如图14 所示。从图14 可见:仅靠摩擦进行水平防滑的装有传统横向齿型防爬齿板的防爬器在碰撞开始后约107 ms,由于摩擦力不足以约束两防爬器间的滑动,导致运动端防爬器至完全压溃时水平滑动了7.05 mm,而全向防爬齿板依靠齿的啮合仍能维持稳定,至完全压溃时仅滑动2.47 mm。

图14 工况C-7的碰撞过程对比Fig.14 Comparison of collision process of case C-7

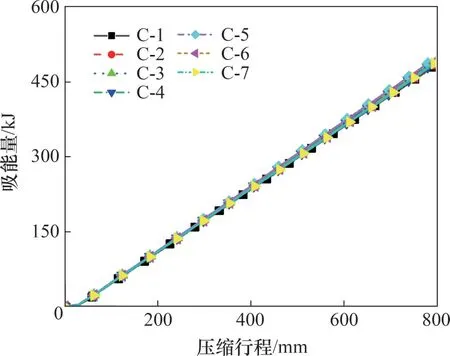

结合全向防爬结构和Voronoi 吸能结构,分析评估该新型防爬器在垂直、水平、倾斜3个偏置参数组合工况下的撞击行为。其中,图15 所示为7个工况下两防爬器撞击时的纵向撞击力-时间曲线,图16 所示为压缩至80%时7 个工况下的压缩行程和吸能量曲线。从图15可以看到:7个工况下新型防爬器均有很明显的“削峰”冲击力作用,且撞击初始峰值力低于整个碰撞过程中的平均撞击力。由3.1节可知,这是两对撞吸能管渐进屈曲时形成塑性铰不同以及全向防爬齿板的引导共同作用的结果。

图15 不同工况下纵向撞击力-时间关系曲线Fig.15 Curves of longitudinal impact force and time under different impact cases

图16 吸能量与压缩行程关系曲线Fig.16 Curves of energy absorption and compression displacement

表5所示为7个工况的耐撞性评估。可见:与无偏置工况C-1相比,偏置工况下,由于导向管的弯曲变形以及变形后与吸能管之间互相挤压而产生的摩擦作用,防爬器的吸能效率得到提高;但也正因为偏置的存在(倾斜偏置除外),撞击初始时导向管受力弯曲从而对两防爬器的接近施加一定阻力,因而初始峰值力反而增大。对于倾斜工况,由于撞击角度的存在,纵向撞击力在水平方向上存在分力,而且相比于其他偏置,导向管的变形较小因而提供的阻力较小,故撞击初始峰值力反而降低。

表5 新型防爬器性能评估Table 5 Performance evaluation of the novel anti-climber

4 结论

1)以“引导-啮合”为主要设计思想,通过锥形头部-棱柱底部组合,设计了新型棋盘式防爬齿板。其中,防爬齿的前端锥型齿部分起引导对中作用,棱柱部分起紧固啮合、传递撞击载荷作用。仿真结果表明:在水平、垂直及倾斜3个偏置参数组合的7个工况中,新型防爬器均能稳定地引导对中并啮合,确保吸能管的有效吸能。

2)将二维Voronoi异面拉伸成吸能结构,以满足面向不同速度级、不同车型的吸能需求。其中,Voronoi 拉伸胞元分布的随机性和密度等均可分别由参数进行控制,进而实现对吸能能力的调控。在一定程度上增加Voronoi胞元数和提高Voronoi胞元的规则度可以提升Voronoi吸能管的吸能效率。

3)由本文方法所设计的新型全向防爬器撞击时,在偏置方向产生较大初始水平峰值力或初始垂向峰值力,该力在实际碰撞中可摆正车体,且该力随着该方向上引导偏置量的绝对值增大而增大。防爬器对撞时,两吸能管差时顺序形成塑性铰,配合全向防爬齿板的引导作用,在撞击时可实现冲击力“削峰”以及大幅提高载荷效率。与理想对心碰撞进行对比,在偏置工况下,导向管的弯曲变形以及变形后与吸能管之间互相挤压而产生的摩擦使得防爬器受撞击时的比吸能、平均压缩力、载荷效率以及初始峰值力(倾斜偏置工况除外)均有提升。