触发机制对复合材料吸能结构轴向压溃行为的影响

2022-06-26陈东东肖守讷阳光武杨冰朱涛王明猛邓永权

陈东东,肖守讷,阳光武,杨冰,朱涛,王明猛,邓永权

(西南交通大学牵引动力国家重点实验室,四川成都,610031)

轨道车辆吸能结构如主吸能器、防爬吸能装置的吸能元件等均为典型的金属薄壁结构,可通过产生有序塑性变形吸收碰撞能量,在车辆被动安全设计中得到大量应用[1-3]。与传统金属材料相比,纤维增强复合材料,如碳纤维增强复合材料(carbon fiber reinforced polymers,CFRP)、玻璃纤维增强复合材料等具有优异的力学性能和轻量化潜力,制备得到的薄壁结构可在降低原有金属结构质量的同时提高耐撞性[4]。SUN等[5]发现产生轴向渐进破坏模式的CFRP 管比吸能约为相同尺寸6063-T6 铝合金管和Q235 钢管的3.8 倍和5.0 倍。然而与金属结构相比,复合材料薄壁结构能量耗散机理复杂,轴向载荷作用下易产生过高的初始峰值载荷,导致结构产生局部屈曲等不稳定失效[6]。合理设置触发装置可以在引发薄壁结构渐进破坏过程的同时,降低初始峰值载荷并提高结构承载能力,成为近年来国内外学者研究的热点。

在薄壁结构端部加工初始缺陷以形成应力集中,如45°倒角[7-8]、花瓣型倒角[8-9]、开槽[7,10]等,已被证明在改善失效模式和降低初始峰值载荷方面的可行性。与之相比,采用外部触发装置除可达到以上效果外,还具有便于加工和装配等优势。基于压溃后结构失效模式的差异,国内外学者分别提出了内翻[11-12]和外翻[11-15]触发装置。SIROMANI 等[11]指出,内翻触发装置在降低初始峰值载荷和提高承载能力方面优于外翻触发装置,且触发装置圆角尺寸对CFRP圆管压溃响应模式有较大影响。TONG 等[14]发现,相比外翻触发装置,采用嵌入式外翻触发装置的CFRP圆管吸能提高了53%。邓亚斌等[16]研究了嵌入式外翻触发装置在改善CFRP圆管斜向压溃失稳方面的可行性。虽然众多学者开展了大量的研究工作,然而在提升复合材料结构吸能能力方面,触发装置结构设计仍有较大的改进空间。且当前此方面研究多面向汽车领域,以圆管为例,测试样件直径大多小于100 mm,稳定承载能力不足100 kN,未能充分考虑轨道车辆吸能结构尺寸和承载特点。

本文作者建立CFRP 圆管轴向压溃有限元模型,通过与文献[17]中的实验测试结果对比,验证CFRP薄壁吸能结构建模方法的可靠性,并在此基础上研究触发装置结构形式和结构参数对CFRP圆管失效模式和耐撞性的影响。

1 数值模型的建立

1.1 轴向压溃有限元建模

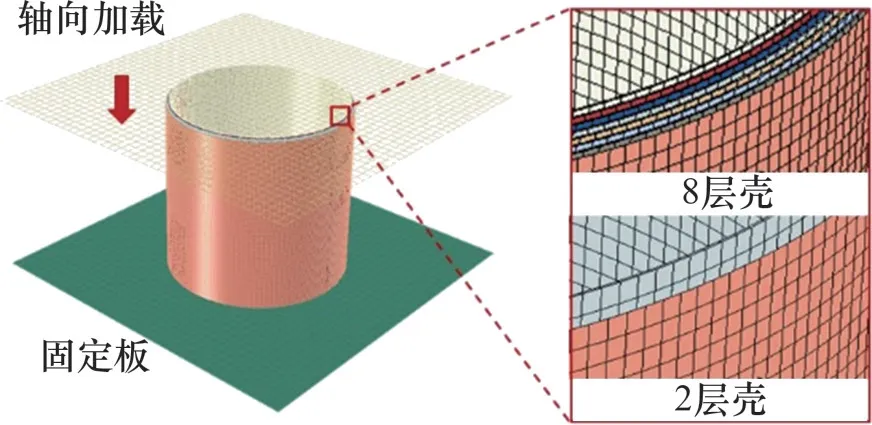

基于YANG 等[17]实验测试工作,选取的CFRP圆管直径分别为40 mm和80 mm,长度均为80 mm,二者采用相同的铺层方式([0°/90°]8)和制备工艺。CFRP 平纹织物预浸料由威海光威有限公司提供,成型后单层平均厚度约0.24 mm。基于ABAQUS软件建立CFRP 圆管轴向压溃数值模型如图1 所示,模型由底部固定板、CFRP 圆管和加载板3 部分组成。厚度方向分别采用2层和8层壳单元(S4R)进行网格划分,以便后续对比壳单元层数对预测精度的影响。网格尺寸均为1 mm,并在圆管一端设置45°倒角,以便获取稳定的渐进失效模式。采用内聚力单元连接相邻铺层壳单元,以模拟加载过程中可能出现的分层失效[7]。对整个模型定义通用接触算法,以模拟加载后期不同部件间可能发生的接触行为,摩擦因数为0.35。固定板和加载板分别定义为刚性面(R3D4),网格尺寸为8 mm。加载过程中,约束固定板的所有自由度,加载板定义沿轴向的速度载荷。

图1 CFRP圆管轴向压溃有限元模型Fig.1 Axial crushing finite element model of circular CFRP tube

1.2 层内及层间材料模型

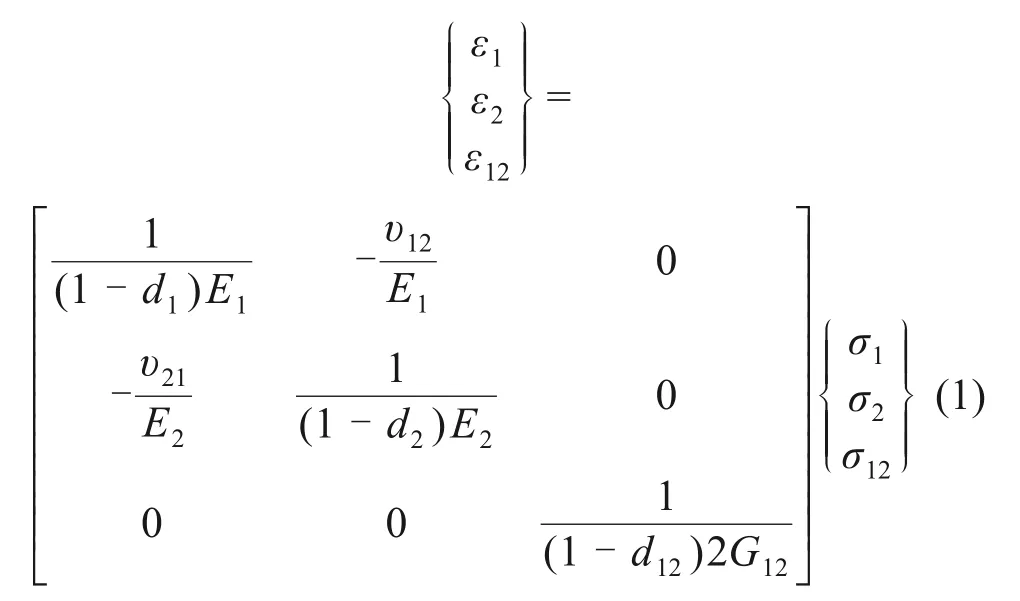

由于CFRP平纹织物经向和纬向由相同的纤维束编织而成,因而表现出相近的力学性能,建模中多将其视为均质正交各向异性材料。SOKOLINSKY 等[18]定义2 种典型失效模式以模拟CFRP单层板面内力学性能:沿纤维束经向和纬向的断裂失效以及沿切向的面内剪切失效。基于连续损伤力学理论,本文建立的材料模型综合考虑了材料的线性响应和损伤演化过程(如图2 所示),其应力-应变关系定义如下:

图2 拉伸/压缩载荷下的本构关系Fig.2 Constitutive relationship under tensile/compressive loads

式中:下标1 和2 分别表示径向和纬向;σ1,σ2,σ12分别为径向、纬向和切向应力;ε1,ε2和ε12分别为径向、纬向和切向应变;E1,E2和G12分别为径向、纬向和切向模量;υ12和υ21为主泊松比和次泊松比;d1,d2和d12分别为沿径向、纬向和切向损伤因子,在线性响应阶段均为0。

当损伤激活函数Fα>0,材料满足损伤起始准则。通过计算损伤因子[18-19]可以实现材料性能的渐进退化过程:

式中:下标α代表不同失效模式,α=it,ic,其中,i=1,2,it为i方向的拉伸模式,ic为i方向的压缩模式;σα和εα分别为不同失效模式下的应力和应变;Xα为不同失效模式下的材料失效强度;rα为不同失效模式下的损伤阈值;为沿i方向拉伸断裂破坏能;lc为单元特征长度;git为i方向拉伸断裂破坏能密度,可通过计算;为i方向压缩失效应变。单元达到损伤状态后,如为拉伸失效,则di=dit,并基于式(1)更新应力;如为压缩失效,则di=dic,后续计算中应力始终保持为压缩强度至单元删除。

以上算法基于商用有限元软件ABAQUS 二次开发功能(VUMAT)实现,计算所需材料参数如表1所示[17-18]。

表1 CFRP圆管材料参数[17-18]Table 1 Material parameters of CFRP tube[17-18]

为模拟压溃过程中CFRP圆管不同铺层间分层失效,基于ABAQUS 软件提供的内聚力模型,在相邻壳单元铺层间插入零厚度内聚力单元。内聚力模型设置中,分别采用二次名义应力准则和Benzeggagh-Kenane 法则,以定义内聚力单元的损伤起始和性能折减过程。内聚力单元参数选取参考文献[18],I型断裂、II型断裂和混合模式下界面强度分别为50,70和70 MPa,I型和II型断裂韧性分别为2 J/m2和30 J/m2。

2 CFRP圆管压溃模型验证

2.1 与测试结果对比

车辆结构耐撞性指的是碰撞事故中车辆吸收撞击能量从而保护乘客安全的能力。合理的评价指标有助于直观对比不同结构耐撞性能,从而为整车被动安全设计提供依据。常用性能评价指标包括初始峰值载荷、平均载荷、能量吸收和比吸能。本文选择平均载荷和能量吸收作为不同触发装置作用下CFRP圆管的性能评价指标。

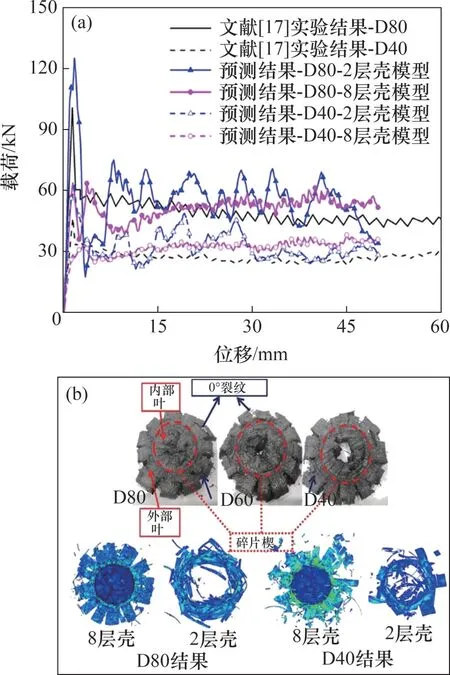

图3所示为2种建模方式(2层/8层壳单元)的计算结果与实验值[17]的对比。由图3可知,采用2层或8 层壳单元建模均可有效再现CFRP 圆管的层束弯曲失效模式和稳定承载过程。表2所示为不同直径CFRP 圆管数值模型网格数量和预测精度对比。由表2可知,壳单元层数越接近真实铺层数量,预测结果越接近实验测试结果。虽然2层壳单元模型预测精度比8 层壳模型的低,但其网格数量仅为8层壳模型的1/5 左右。这也与ZHU 等[7]和庄蔚敏等[20]的研究结论一致,合理选择壳单元层数可在保证预测精度同时提高计算效率。

表2 不同模型网格数量及预测结果对比Table 2 Comparison of element numbers and predicted results between different models

图3 实验测试[17]与数值预测的CFRP圆管轴向压溃结果Fig.3 Axial crushing response of circular CFRP tube using experimental[17]and numerical methods

2.2 结果可靠性分析

基于轨道列车吸能结构尺寸特点,采用轴向压溃有限元建模,参考文献[21]确定CFRP 薄壁圆管的直径为150 mm,长度为400 mm 和厚度为4 mm。若采用8 层壳单元建模,薄壁结构尺寸增大将导致模型网格数量的迅速提升,因此,为了提高计算效率,采用2层壳单元建模。

图4(a)所示为采用单元尺寸2 mm和4 mm预测的CFRP圆管载荷-位移曲线及与文献[21]中金属圆管压溃曲线对比。由图4(a)可知,轴向压溃过程中金属管载荷波动较大,这是因为金属管变形模式以塑性折叠为主,而CFRP 管以渐进破坏模式为主,压溃变形始终集中于端部,因而承载过程更稳定(图4(b)),这也和SUN 等[5]的实验现象一致。进一步观察图4(b)可知,单元尺寸对CFRP 圆管压溃失效模式影响有限,为提高计算效率,后续计算中单元尺寸均采用4 mm。

图4 直径150 mm CFRP圆管轴向压溃结果Fig.4 Axial crushing response of circular CFRP tube with a diameter of 150 mm

3 触发机制对CFRP 圆管压溃响应的影响

参考文献[11]采用内翻触发(inward-splaying trigger,IS-T)和外翻触发(outward-splaying trigger,OS-T)机制,以期获取稳定的CFRP 圆管冲击失效模式,并在此基础上,提出嵌入式外翻触发(plugtype outward-splaying trigger,PT-OS-T)和嵌入式内翻触发(plug-type inward-splaying trigger,PT-IS-T)2种嵌入式触发装置,旨在提高弯曲变形后纤维层束能量利用率。4种触发装置如图5所示,其中,L为内腔尺寸参数,均采用8节点六面体单元进行网格剖分(C3D8R),并定义为刚体。为对比分析触发装置对结构能量吸收行为的影响,同时也进行无外部触发装置(倒角触发机制)情况下CFRP 圆管的轴向冲击行为模拟。

图5 外部触发装置结构示意Fig.5 Structural characteristics of external triggers

3.1 压溃载荷与吸能响应

图6 所示为采用不同触发装置后,CFRP 圆管轴向压溃载荷-位移关系和能量吸收过程。从图6可见,相比倒角触发机制,OS-T 和IS-T 机制下,载荷波动较小,但平均载荷出现明显下降,CFRP圆管吸能分别降低了43.4%和36.5%,由此可知:2种机制均降低了CFRP圆管承载能力(见表3)。相比OS-T,IS-T 机制在提升CFRP 结构承载能力方面更有优势,这也与文献[11]中结论类似。

表3 不同触发机制作用下CFRP圆管耐撞性参数Table 3 Crashworthiness parameters for CFRP tube subjected to different triggers

从图6可知,相比倒角触发机制,压溃位移小于100 mm 时,PT-OS-T-L8 和PT-IS-T-L8 方案可有效提升CFRP圆管承载能力;压溃位移大于100 mm时,承载能力迅速下降至约110 kN。PT-IS-T 机制作用下,CFRP 圆管吸能约为PT-OS-T 机制作用下的87.9%。与IS-T 或OS-T 机制相比,嵌入式触发机制可有效提高CFRP圆管吸能,这表明嵌入式触发机制提高了材料利用率。

图6 触发机制对载荷和吸能的影响Fig.6 Effect of trigger types on crushing load and energy absorption

3.2 失效模式

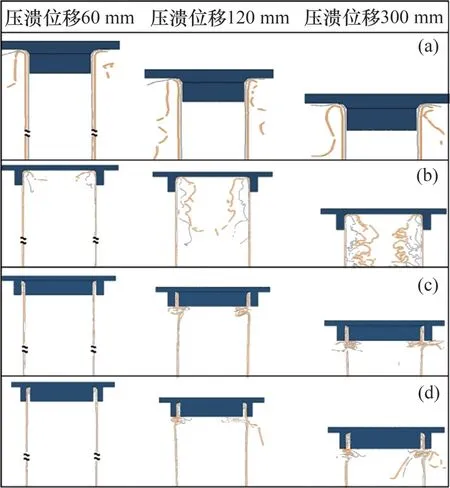

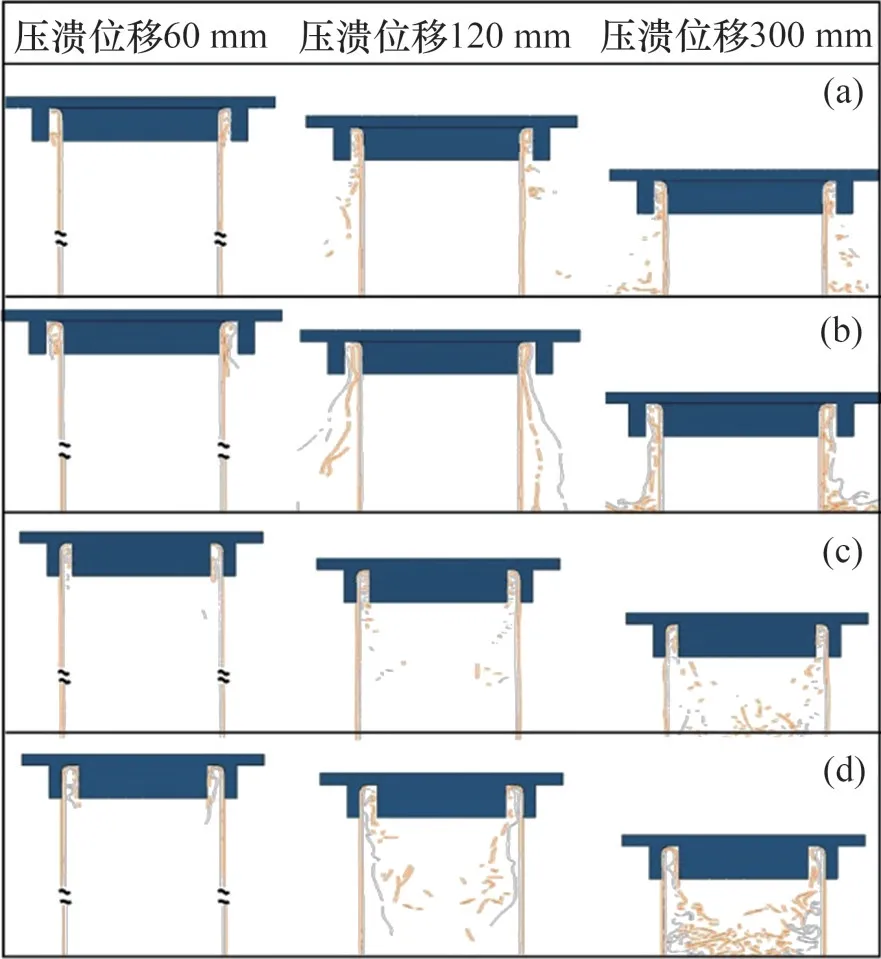

图7 所示为不同触发机制作用下CFRP 圆管压溃变形过程,为了便于观察圆管失效模式,隐藏了压溃位移为300 mm时的触发装置。由图7可知,IS-T 或OS-T 机制作用下,压溃过程中CFRP 管壁稳定翻转并沿加载方向向圆管内腔或外侧运动。压溃过程中,管壁材料破坏模式包括分层、层束断裂等,且破坏后纤维层束连续性较好。相比OST 机制,IS-T 机制作用下CFRP 管壁破坏后产生的碎屑集中在圆管内腔,碎屑间的相互作用可进一步提升承载能力,这也是IS-T机制作用下CFRP圆管吸能量更高的原因。

由图7 还可知,压溃位移160 mm 时,嵌入式触发机制作用下,CFRP 圆管失效区域比IS-T 或OS-T 触发方式的大,远离加载端部伴随产生轴向裂纹和大量纤维碎屑。观察最终破坏模式可知,靠近触发装置端部纤维层束形态更完整,远离端部碎屑尺寸较小,意味着压溃过程中承载能力波动较大。然而,与OS-T或IS-T相比,嵌入式触发机制作用下纤维层束碎屑变形更充分,这也意味着能量利用率更高。

图7 不同触发机制作用下CFRP圆管压溃失效过程Fig.7 Axial crushing deformation process of circular CFRP tubes subjected to different triggers

3.3 失效机理

图8 所示为不同触发机制作用下CFRP 圆管压溃失效机理。由图8 可知,轴向压溃过程中,OST或IS-T机制作用下CFRP管变形过程稳定,触发端管壁首先出现弯曲变形,并随着触发装置的轴向运动曲率逐渐增大,最终出现弯曲断裂、分层等破坏形式。相比OS-T 触发,IS-T 机制作用下破坏后的CFRP层束集中于圆管内腔,对结构承载能力有一定提升效果。

图8 CFRP圆管压溃失效机理Fig.8 Crushing failure mechanisms of circular CFRP tubes

从图8还可知,嵌入式触发机制作用下,翻卷变形后的管壁材料与内腔壁间相互作用,如二次破坏、摩擦等提高了材料利用率,这也是压溃位移小于100 mm时,承载能力迅速提升的原因(如图6 所示)。随着压溃位移增大,破坏后的纤维碎屑填满触发装置内腔,抑制了管壁的弯曲变形行为,引起远离触发装置区域CFRP 圆管产生应力集中,最终导致圆管出现局部断裂或屈曲等不稳定变形模式。

3.4 触发参数L的影响

基于以上分析可知,嵌入式触发机制在提升CFRP圆管承载能力方面具有极大潜力。为了克服变形后纤维碎屑堆集引起的CFRP圆管局部失稳现象,在嵌入式触发装置基础上,调整内腔尺寸参数L分别为12 mm和16 mm,进而分析触发间距对CFRP圆管压溃响应的影响。

图9~11 所示为预测的CFRP 圆管轴向压溃响应结果。可见:与L=8 mm 方案结果对比,增大L有利于破坏后纤维碎屑的及时排出,从而获取稳定压溃变形模式。L增大为12 mm时,嵌入式触发机制作用下,CFRP 圆管吸能分别提升94.5%(PTIS-T-L12)和40.4%(PT-OS-T-L12)。此外,由表3 可知,相比倒角触发机制,PT-IS-T 机制作用下CFRP 圆管吸能提升约63.1%,优于PT-OS-T 方案的33.7%。从图10 和图11 可知,L为16 mm 时,CFRP圆管虽能稳定承载,但破坏后纤维碎屑尺寸比L=8 mm方案的大,意味着材料利用率下降。这也可以从表3 得到验证:相比L=8 mm 方案,PTIS-T-L16 触发机制作用下CFRP 圆管吸能提升了24.30%,PT-OS-T-L16 触发机制作用下CFRP 圆管吸能下降了23.1%,提升效果均比L=12 mm 方案的低。

图9 触发参数L对CFRP圆管承载和吸能的影响Fig.9 Effect of parameter L on crushing load and energy absorption of circular CFRP tubes

图10 触发参数L对压溃失效过程的影响Fig.10 Effect of parameter L on crushing deformation process

图11 触发参数L对压溃失效机理的影响Fig.11 Effect of parameter L on crushing failure mechanisms

4 结论

1)所建立的多层壳单元模型可准确模拟CFRP薄壁结构的轴向压溃行为,预测的压溃力-位移曲线及失效模式与实验结果吻合较好。综合考虑计算成本和预测精度,选择2层壳单元模型进行轨道列车吸能结构压溃过程模拟。

2)相比倒角触发机制,内翻和外翻触发机制作用下,CFRP圆管吸收能量下降36.5%和43.4%。原因是压溃过程中CFRP管壁失效模式以弯曲变形为主,变形后纤维碎屑未能充分破碎(形态更完整)降低了材料利用率。

3)嵌入式触发机制作用下,增大内腔尺寸参数L有利于破坏后纤维碎屑的及时排出,从而提高CFRP 圆管压溃过程稳定性。相比8 mm 或16 mm方案,L=12 mm 方案下变形后材料利用率更高。其中,嵌入式内翻机制下CFRP圆管吸收能量最高(98.3 kJ),相比倒角触发机制提高63.1%。

4)对比外翻和内翻触发、嵌入式外翻触发和嵌入式内翻触发机制可知,向内翻卷变形的CFRP圆管吸收能量比向外翻卷变形的高。观察CFRP圆管变形模式可知,向内翻卷模式下,弯曲变形后的CFRP纤维层束间相互作用的存在可进一步提高材料利用率。