轨道车辆车钩多元载荷识别与测量方法研究

2022-06-26周伟刘杨白付维周康王雅昭王祉歆孙博

周伟,刘杨,白付维,周康,王雅昭,王祉歆,孙博

(1.中南大学交通运输工程学院,湖南长沙,410075;2.中南大学轨道交通安全教育部重点实验室,轨道交通安全关键技术国际合作联合实验室,轨道交通列车安全保障技术国家地方联合工程研究中心,湖南长沙,410075;3.大秦铁路股份有限公司科学技术研究所,山西太原,030013)

随着铁路重载货车运行速度提高,列车载重、编组数量和牵引吨位的增加,铁路货运已进入重载快速运输时代[1]。重载货车运行过程中,车厢之间车钩产生的纵向拉伸与压缩、横向偏转与垂向点头载荷也随之加大,对车钩的服役性能也提出了更高要求。因此,获取线路运行的车钩纵向、横向、垂向实际载荷谱,对于车钩服役能力的评估预测、长编组重载列车的动力学响应分析均具有重要意义。然而,传统的车钩载荷监测技术仅关注纵向的拉伸载荷,难以满足其他关键载荷的监测需求[2],亟需研发多元多向车钩载荷识别与测量技术,为行车车钩载荷谱监测提供科学手段。

目前,在车钩纵向载荷研究方面,邹瑞明等[3-5]基于列车纵向动力学研究车钩连挂稳定性,研究了车钩纵向载荷对连挂车钩稳定性的影响;张志超等[6-8]研究了车钩动态特性,得到了车钩载荷对车钩动态特性的影响规律;魏伟等[9-10]通过研究车钩纵向力分布,得到了车钩纵向力;郑雪等[11-12]研究了车钩间隙对车钩力的影响;李显州[13]利用测力车钩获得了车钩纵向载荷;刘光武等[14-16]通过研究车钩载荷谱获得了车钩纵向力;陈佳祺等[17-19]通过车钩缓冲器来计算车钩载荷;薛向东等[20-21]研究了纵向载荷谱间接获得了车钩载荷;方军等[22-24]通过实时试验研究得到了车钩纵向力,这些研究聚焦于纵向车钩力对动力学性能宏观的影响规律,没有关注测量识别车钩结构本身的三向载荷。

目前缺乏车钩多元载荷的实时动态监测手段,即使采用在被测车钩断面上布置应变计的方式进行纵向力的测量,需要将制作标定好的测力样钩进行整体更换,实施不便、难以推广。为此,本文作者提出一种多元载荷解耦的温度自补偿全桥测量技术。首先,考虑纵向拉伸、垂向点头与横向摇头弯曲作用下钩体对称面的应变特性,建立全钩面应变和、对称钩面应变差识别的纵向拉伸、横向摇头与垂向点头载荷识别理论模型;通过在各钩面布置正交组合应变阵列并进行组桥设计,对各钩面应变进行四则运算和日照温差导致的零漂补偿;最后,通过多向加载试验装置对车钩载荷识别系数进行标定,并对理论模型进行耦合随机加载验证。

1 理论建模

1.1 基本假设

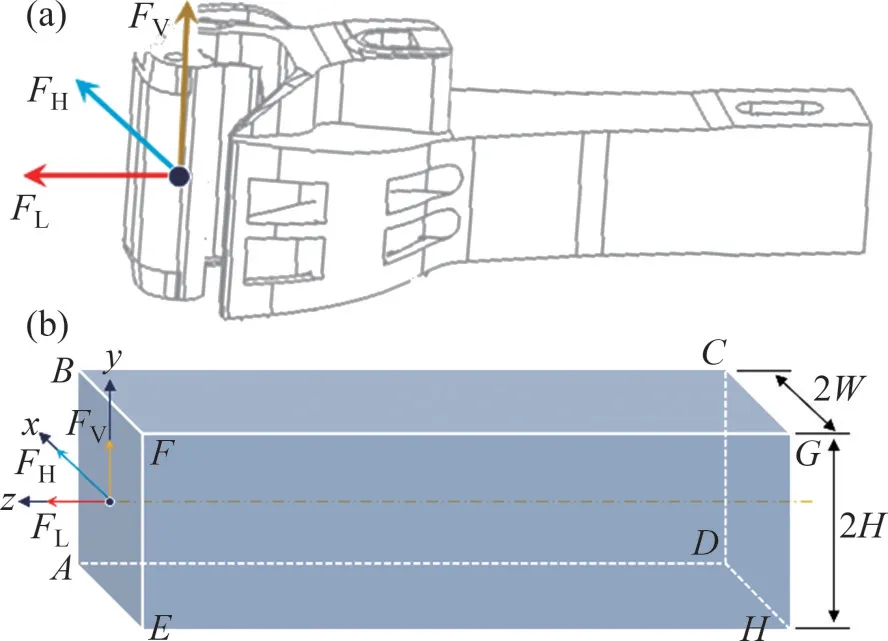

重载货车运行过程中,连挂车钩的载荷可分解为沿运行方向的纵向力FL、水平垂直于运行方向的横向力FH和垂直于轨面方向的垂向力FV,由于车钩后部主钩体为等截面结构,可将车钩等效为柱状体,三向载荷均作用在柱状体截面中心位置,如图1 所示。图1(b)中,柱状体ABCD面为右面(R 面)、EFGH面为左面(L 面)、BCGF面为顶面(T 面),ADHE为底面(B 面),2W为柱状体截面宽度、2H为柱状体截面高度。

图1 车钩力学模型定义Fig.1 Mechanical model definition of coupler

1.2 载荷/应变响应

1.2.1 纵向加载

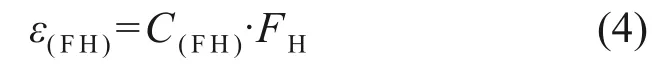

车钩连挂纵向加载时,纵向载荷FL作用下,4个面的纵向应变相等,即:

式中:εR(FL),εL(FL),εT(FL)和εB(FL)分别为纵向载荷作用下,钩体右面、左面、顶面和底面的纵向应变。

4 个面纵向应变和平均值ε(FL)为[εR(FL)+εL(FL)+εT(FL)+εB(FL)]/4,显然,ε(FL)与任意钩面的纵向应变相等,在材料线弹性阶段,纯纵向加载各面纵向应变和平均值响应满足:

式中:C(FL)为车钩纵向力与各面纵向应变和平均值的响应系数,通过加载试验标定获取。

1.2.2 横向加载

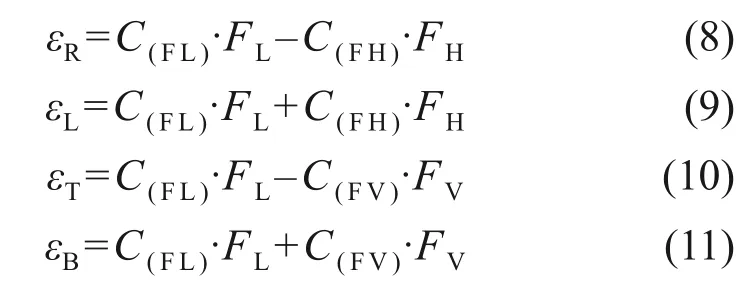

沿车钩钩舌外侧水平横向加载时,在横向力FH导致的摇头力矩作用下,顶底面中性层纵向应变均为0,左钩面受拉、右钩面受压,左、右面纵向应变满足:

式中:εL(FH)和εR(FH)分别为横向载荷作用下,钩体左、右面的纵向应变。

左、右钩面纵向应变半差ε(FH)=(εL(FH)-εR(FH))/2,ε(FH)与左钩面的纵向应变相等,在材料线弹性阶段,水平横向加载的各钩体面纵向应变响应满足:

式中:C(FH)为车钩横向力与左、右钩面纵向应变半差关系系数,通过加载试验标定获取。

1.2.3 垂向加载

重载货车运行过程中,车钩垂向力是在车钩连挂拉伸状态下,由于双钩发生相对垂向滑动克服接触摩擦力而产生的。为便于理论分析,此处不考虑实际情况的纵向拉伸载荷与垂向滑移载荷共存的情况,在垂向载荷FV导致的点头力矩作用下,左右面中性层纵向应变均为0,顶面受压、底面受拉,则顶、底面纵向应变满足:

式中:εT(FV)和εB(FV)分别为垂向载荷作用下,钩体顶、底面的纵向应变。

底、顶钩面纵向应变半差ε(FV)=[εB(FV)-εT(FV)]/2,ε(FV)与底钩面的纵向应变相等,在材料线弹性阶段,垂向加载下底、顶钩面的纵向应变半差响应满足:

式中:C(FV)为车钩垂向力与底面纵向弯曲应变的关系系数,通过加载试验标定获取。

1.3 载荷解耦识别

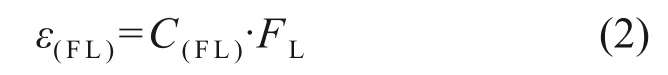

实际服役环境下,车钩等截面钩体各表面中性层的纵向应变为纵向、横向和垂向多元载荷作用引起的纵向应变之和。各车钩面的实际应变可表征为

式中:εR,εL,εT和εB分别为车钩右、左、顶、底四钩面中性层的实际纵向应变。

根据式(2),(4),(6),(7),将各车钩面纵向应变表征为多元载荷形式:

综上所述,通过式(8)~(11)求解车钩纵向载荷FL、横向载荷FH与垂向载荷FV的识别理论模型如下:

在上述计算过程中,由横向摇头力矩与垂向点头力矩引起的应变相互抵消,最终仅保留各面的纵向载荷引起的纵向应变;同理,在进行左右面、顶底面的应变求差过程中,仅保留下车钩横向载荷与垂向载荷导致的纵向应变,实现了对车钩三向载荷的理论解耦识别。

2 组桥设计

车钩多元载荷的理论识别模型中,车钩三向力解算实质上是各车钩面应变求和、求差的四则运算。通过惠斯通电桥对各面应变计进行组合设计,在保证最大灵敏度的同时实现在电桥内完成各面的应变运算;另外,在实际运用中,由于日照等因素会导致各车钩面温度差异较大,因此,电桥设计需保证各面应变计的温度自补偿。本文以13号车钩为例介绍应变组桥方案。

2.1 应变感知

应变感知点选取在距离钩尾端部328 mm 的2个等截面段,分别记为1 号截面段和2 号截面段,如图2所示。各截面段沿钩长方向跨距15 mm、两截面段之间间距15 mm。为了在电桥内同时实现灵敏度的提升和温度零漂效应的补偿,在每个截面段,各车钩面分别布置2个沿钩长方向的纵向应变计、2个沿钩面的纵向正交应变计。顶面的应变计电阻分别记为底面的应变计电阻分别记为左面的应变计电阻分别记为右面应变计电阻分别记为

图2 车钩钩体应变感知设计图Fig.2 Strain sensing design drawing of coupler body

2.2 纵向拉伸载荷识别组桥

考虑惠斯通电桥对角支路的应变求和与相邻支路的求差特性,在纵向载荷识别桥路中,将各钩面纵向应变计布置在对角支路,而纵向正交应变计布置在相邻支路,如图3 所示,图中,UB为惠斯通电桥的供电桥压,Uo为输出电压,R为应变计电阻。

图3 纵向载荷识别串联式组合桥路Fig.3 Longitudinal load identification series combination bridge

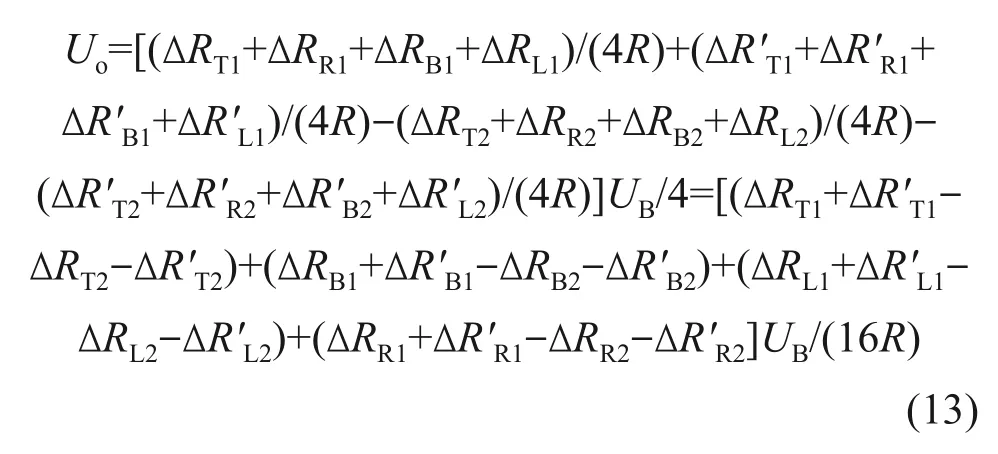

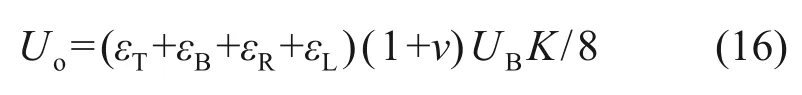

根据惠斯通电桥原理,当各应变计电阻发生变化时,输出电压Uo可表示为

通过对式(13)进行整理,实现各钩面2 个纵向应变电阻和与沿钩面2个纵向正交应变电阻和的差运算。实际情况下,应变计电阻的变化包括结构机械变形引起的电阻变化和环境温度引起的电阻变化,而后者对各应变计的影响均等,因此,通过双应变和与组合差运算,可直接抵消温度效应导致的应变电阻变化,实现各车钩面温度自补偿。

同时,各应变计的电阻变化率与实测应变满足ΔR/R=Kε,其中,K为应变计灵敏度系数,ε为应变。因此,式(13)可整理为各应变计的应变形式:

考虑各钩面纵向应变与沿钩面纵向正交应变之间的力学关系,有式中:

v为车钩材料泊松比,为钩体沿截面正交于纵向应变的横向、垂向应变与纵向应变的比值。

将式(15)代入式(14)可得

通过式(16)即可计算各钩面应变和,纵向载荷识别的应变组桥在1号截面段完成,各应变计布置在各钩面中性层沿车钩长度15 mm的区域内。

2.3 横向摇头载荷识别组桥

在横向载荷的摇头力矩作用下,车钩左、右钩面的纵向应变相反,将左、右钩面纵向应变计布置在相邻支路进行求差,以消除纵向加载时各面的等纵向应变,保留弯曲应变,而正交应变计布置在对向相邻支路,如图4所示。

图4 横向载荷识别串联式组合桥路Fig.4 Lateral load identification series combination bridge

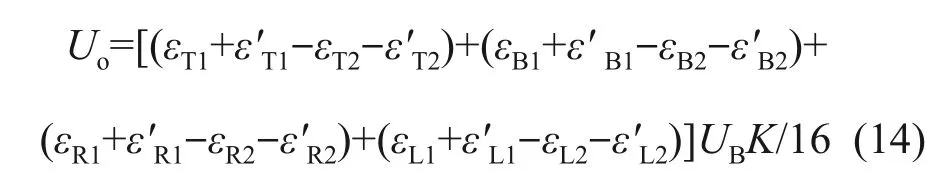

当左、右钩面各应变计电阻发生变化时,输出电压Uo可表示为

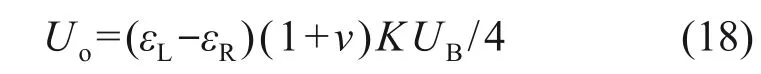

式(17)为左、右钩面4 个应变计电阻变化量的双和与双差形式,可抵消由于温度效应导致的各应变计等值电阻变化,实现各车钩面温度自补偿。根据电阻变化率与实测应变之间的关系,根据式(15)可将式(17)整理为

式(18)为电桥输出电压与左、右钩面纵向应变差之间的解算关系,通过式(18)的桥路输出电压可得到各左、右钩面应变差。横向载荷识别电桥布置在2 号截面段的左、右钩面,各应变计布置在左、右钩面中性层沿车钩长度15 mm的区域内。

2.4 垂向点头载荷识别组桥

在垂向载荷的点头力矩作用下,车钩顶、底面的纵向应变相反,将底、顶面纵向应变计布置在相邻支路进行求差,而纵向正交应变计布置在对向相邻支路,如图5所示。该组桥可以消除纵向加载的各面等纵向应变,同时横向加载下的电桥输出为0。

图5 垂向力串联式组合桥路Fig.5 Vertical load identification series combination bridge

当底、顶钩面各应变计电阻发生变化时,输出电压Uo可表示为

式(19)为底、顶钩面4 个应变计电阻变化量的双和与双差形式,能够抵消温度效应导致的各应变计等值电阻变化,实现各钩面温度自补偿。根据式(15)可将式(19)整理为

通过式(20)可得到车钩底、顶面应变差。垂向载荷识别电桥布置在2号截面段的底、顶钩面,各应变计布置在底、顶钩面中性层沿车钩长度15 mm的区域内。

3 试验验证

根据车钩载荷解耦识别理论模型,在距离车钩钩尾端328 mm 的2 个截面段,分别在各钩面布置4 个正交分布应变计组。其中,1 号截面段的4个钩面布置纵向载识别应变和桥路;2号截面段的左右面布置横向载识别应变差桥路,顶底面布置垂载识别应变差桥路。

为验证测力车钩的温度自补偿功能,设计能够实现应变和与应变差的基本功能电桥,该桥路只能实现应变运算,并不能进行温度补偿。在距离2号截面段15 mm的各钩面上,沿车钩长度方向布置2 个纵向应变计,分别与常值电阻R组成纵向、垂向和横向载荷识别基本运算功能电桥,如图6 所示。其中,电桥的桥压UB为6 000 mV,电桥输出信号经500倍放大后,由数据采集仪进行采集,并通过式(18)、式(20)和式(22)进行换算得到微应变。

图6 应变运算功能桥路(无温度补偿)Fig.6 Strain function bridge(no temperature compensation)

为模拟日照引起的车钩面温度差异,在距离钩身100 mm处吊挂一个功率200 W 的白炽灯,对车钩顶面、右面进行照射,模拟实际环境阳光斜照下的各面温度差异。同时,在近钩尾端距功能电桥20 mm位置的4个钩体表面贴设Thermax可逆测温纸,测量范围为0~50 ℃,每秒读取1 次各测点试纸温度。试验初始温度为室温27 ℃,试验过程持续66 s,加热后车钩顶面、底面、右面、左面最大温度分别为47,41,47和35 ℃,关闭白炽灯后,电桥输出逐渐恢复正常。

为定性分析不同载荷识别电桥输出与关注面温度差异之间的关系,在纵向载荷识别电桥中,采用最高温度面(顶面)与最低温度面(左面)的温差绘制曲线,其与温补电桥、功能电桥的微应变输出关系如图7(a)所示;同理,在横向与垂向载荷识别电桥中的温差曲线与温补电桥、功能电桥的微应变输出关系分别如图7(b)和图7(c)所示。

图7 温补电桥与功能电桥对比曲线Fig.7 Comparison curves of themo-compensating bridge and functional bridge

由图7可知,四钩面、左右面和顶底面的最大温差分别为13.7,11.2 和8.9 ℃,纵向、横向与垂向载荷识别的常规功能电桥的最大输出应变分别为-906×10-6,-775×10-6和-677×10-6,且变化趋势分别与关注钩面的温差变化一致;而纵向、横向和垂向载荷识别的温补电桥的最大输出应变分别仅为12×10-6,10×10-6和9×10-6,为常规功能电桥温度零点漂移的1.3%。

3.2 加载标定

按照大秦铁路重载货车的机车车钩实际连挂情况,采用13号与16号车钩进行连挂加载,其中13号车钩为测力车钩、16号车钩为配合连挂车钩。

加载试验机采用中南大学力学测试中心MJW液压拉伸试验机,在连挂车钩端部通过专用框形工装与试验机配合进行纵向加载;垂向加载采用HC-30 液压数显千斤顶在非测力16 号连挂车钩的等截面位置,以地面为支撑、克服拉伸试验机自身重力进行加载;水平横向加载采用QYC270A液压数显顶紧试验机在16 号车钩等截面部位,以反力加载装置为支撑进行加载。加载后的测力车钩应变输出,经500倍放大后由数据采集器收集,多向加载试验系统如图8所示。

图8 多向加载试验系统Fig.8 Multidirectional loading test system

为分别获取式(12)载荷识别矩阵中应变输出与三向载荷之间的响应系数,在100~500 kN 范围内以梯度100 kN 纵向分级加载,计算式(2)的各面应变和与纵向载荷之间的响应系数C(FL);由于横向、垂向加载无法在车钩自然连挂状态下进行,因此,在对车钩施加500 kN 的纵向拉伸载荷状态下,考虑0.1以上的钩舌面摩擦因数,分别在16号配合车钩的等截面位置,10~50 kN范围内以梯度10 kN分级横向、垂向加载,如图9所示。

图9 加载位置力学分析示意图Fig.9 Schematic diagram of mechanical analysis of loading position

若作用在配合车钩上的横向或垂向载荷为FH0或FV0,加载点距钩舌点L2、距钩尾固定点L1,以配合车钩作为分析对象,记钩尾固定位置的横向或垂向反力为FHT或FVT,由力与力矩平衡可得,钩舌处测力车钩给配合车钩的横向或垂直反力为FH=L1·FH0/(L1+L2),FV=L1·FV0/(L1+L2),此反力即为作用在测力车钩钩舌位置的横向与垂向载荷。

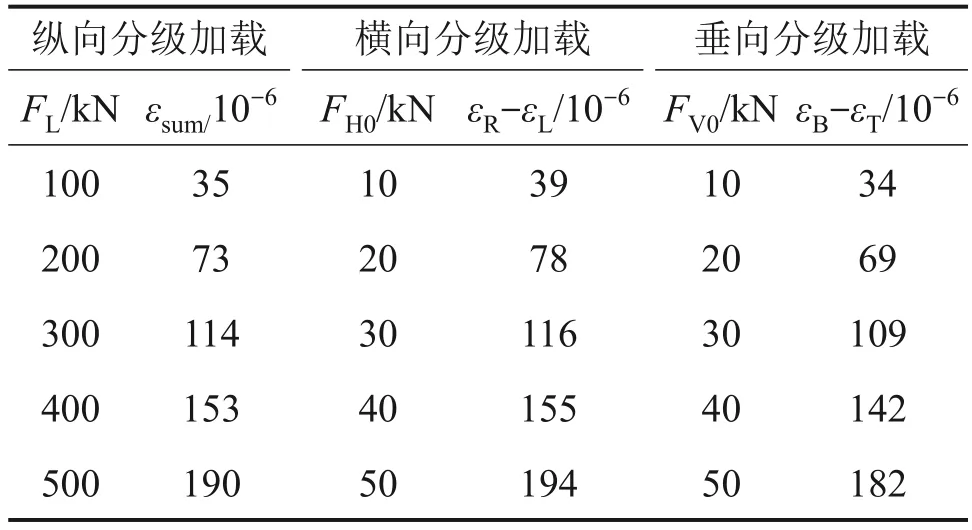

通过纵向分级加载、纵向满级(500 kN)与横向分级耦合加载、纵向满级与垂向分级耦合加载,测得各测试电桥的应变输出如表1所示。

表1 加载标定试验结果Table 1 Loads calibration test results

纵向满级与垂向分级耦合加载工况下,根据式(12)的车钩载荷识别模型,纵向满级加载的顶底钩面应变,在垂向分级加载的顶底面应变差输出中相互抵消,仅有点头弯矩下的互反应变输出;同理,纵向满级与横向分级耦合加载工况下,左右钩面应变差输出为横向摇头弯矩下的互反应变输出。同时,根据横向、垂向加载位置参数L1=1 000 mm,L2=460 mm,计算作用在测力车钩钩舌位置的等效横向载荷FH、垂向载荷FV,根据等效横、垂向载荷与修正应变输出,重新拟合应变输出与三向载荷的响应系数如图10所示。

由图10 可得:C(FL)=0.379 1/4=0.094 8×10-6/kN,C(FH)=5.662 1/2=2.831×10-6/kN,C(FV)=5.248/2=2.624×10-6/kN,代入式(12)得到载荷识别系数矩阵,即可根据实测应变输出识别车钩三向载荷。

图10 载荷-应变响应拟合曲线Fig.10 Load-strain response fitting curve

3.3 加载验证

列车实际运行中,车钩承受耦合多向载荷作用。为模拟车钩真实受力情况,采用随机方法按照载荷边界生成10 组耦合加载工况,纵向载荷按照工况直接加载,横向、垂向载荷按照反力等效在配合车钩上间接加载。读取每个工况下的纵向应变和以及横向、垂向应变差,并代入式(12)计算得到纵向、横向与垂向载荷,与给定的实际载荷进行对比验证,结果如表2和图11所示。

从表2 和图11 可见:10 组工况中,纵向、横向与垂向实际载荷与识别载荷之间的最大绝对误差为2 kN,能够满足工程应用要求。

图11 实际载荷与识别载荷对比柱状图Fig.11 Comparison results of actual load and identified load

4 结论

1)从材料力学经典理论出发提出组合式电桥多元载荷解耦方法,该方法能够识别连挂车钩的纵向、横向、垂向载荷。

2)设计的多元载荷组合式电桥测量法,在对各车钩面纵向应变进行四则运算的同时,能够实现对各车钩面日照差异带来的温度零漂进行补偿,与传统常规电桥相比,更能适应现场复杂恶劣的环境条件。

3)通过试验研究获取了多元载荷与车钩面应变输出之间的关系系数,并通过耦合随机加载进行了验证。识别载荷与实际载荷间的最大绝对误差不超过2 kN,考虑各向载荷量程范围,其识别精度能够满足工程应用要求。