基于视觉引导的机器人缸盖上料系统的应用

2022-06-24陆贤辉张善文

陆贤辉 张善文

摘 要:本文主要描述一种由机器视觉定位引导机器人抓取缸盖,经过PLC传递控制信号,最终完成自动上料过程的系统。利用机器人代替人工,不仅可以减少在搬运过程中发生的工件掉落砸伤事故,保证生产顺利进行,还可以节约高昂的人工费,降低生产成本,为企业带来更大的经济效益。

关键词:机器视觉 机器人 PLC 控制 自动上料

Application of Robot Cylinder Head Feeding System based on Vision Guidance

Lu Xianhui,Zhang Shanwen

Abstract:This paper mainly describes a system that guides the robot to grab the cylinder head by machine vision positioning, transmits control signals through PLC, and finally completes the automatic feeding process. The use of robots instead of labor can not only reduce the accident of falling and smashed workpieces during the handling process, and ensure the smooth progress of production, but also save high labor costs, reduce production costs, and bring greater economic benefits to enterprises.

Key words:machine vision, robot, PLC, control, automatic feeding

隨着人工成本的不断上升,运用机器代替人工已经成为很多制造企业转型升级的主要手段。利用机械手完成物料的搬运和运输,与传统的人工相比,它可以稳定地按照我们设置好的节拍不间断地重复完成工作。而且,在一些较重物料运输,或者工作环境比较恶劣的情况下,机械手可以更加高效的工作,同时可以避免砸伤、压伤等意外的发生,降低安全成本[1]。随着“中国制造2025”的提出,企业对生产自动化的要求也越来越高,生产过程已经逐渐由机器人来完成,在一些难度比较高且枯燥的工作中发挥了重大的作用。而机器视觉的研发,提高了机器人的精度,保证工作可以以更高的稳定性进行。本文旨在研究基于机械视觉引导机器人,实现无序摆放零件的精确抓取,并应用于现场自动化改造项目。

1 机器人搬运系统框架

本项目采用Fanuc M-900iA,可搬运140KG重物,重复定位精度±0.5mm,并集成自主开发的AGV送料系统和自主开发的机械视觉系统,系统框架如图1所示。

目前生产线上应用的搬运工业机器人大多是通过示教再现或预编程来实现机器人的操作,机器人只是完成点到点的任务动作,外部参数变化的物体则是无能为力[2]。本文应用场景中,缸盖在托盘中的摆放间隙有5mm左右,托盘在蓝色叉车底托上的位置差异也有15mm左右,所以对机器人而言每个抓取目标的误差接近20mm左右。而本文采用的缸盖上料工装,利用缸盖火花塞孔导向预定位,导向间隙单边仅5mm。如果仅依靠机器人示教位置来进行零件的抓取,成功率非常低,还会频繁压伤工件。

为此,本文采用自主开发的视觉引导系统,通过算法实现视野中心300mm内缸盖目标的定位孔位置计算,重复定位误差能控制在1mm以内。

如图2所示是本系统布局图。

①物流车沿着运输通道将毛坯件运输至满料位;

②工业相机拍摄满料位工件,并识别出工件的位置,然后将位置信息传到PLC;

③PLC将传过来的位置信息进行数据运算,再将结果传至机器人;

④机器人接收PLC传过来的运算结果,再进行内部补偿,完成毛坯件的精准定位,然后抓取,最终完成毛坯件自动上料的整个过程[3]。

2 系统硬件集成与开发

2.1 上料系统集成与开发

如图3所示是上料系统的俯视图。

该项目是针对现有人工上料系统的自动化开发,图中蓝色框部分为原有生产线输送辊道布局,红色框部分为拟定开发机器人上料系统。因此,根据抓取零件重力、夹具重力、臂长、定位精度、经济性等综合因素选择好机器人信号后,现场的布局设计要依据机器人选型兼容原有的输送辊道、新增的零件抓取位置和空托盘堆放位置如图中A和B所示。该系统选择的是FANUC机器人,它实际上是一个由六个电机驱动的六轴机械臂,通过电机之间的配合,实现在空间上的定位。

如图4所示是用于抓取缸盖毛坯件的夹具。当相机识别出特征孔后,机器人会带动夹具转到缸盖的正上方,然后在定位销导向下,到达抓取位置。

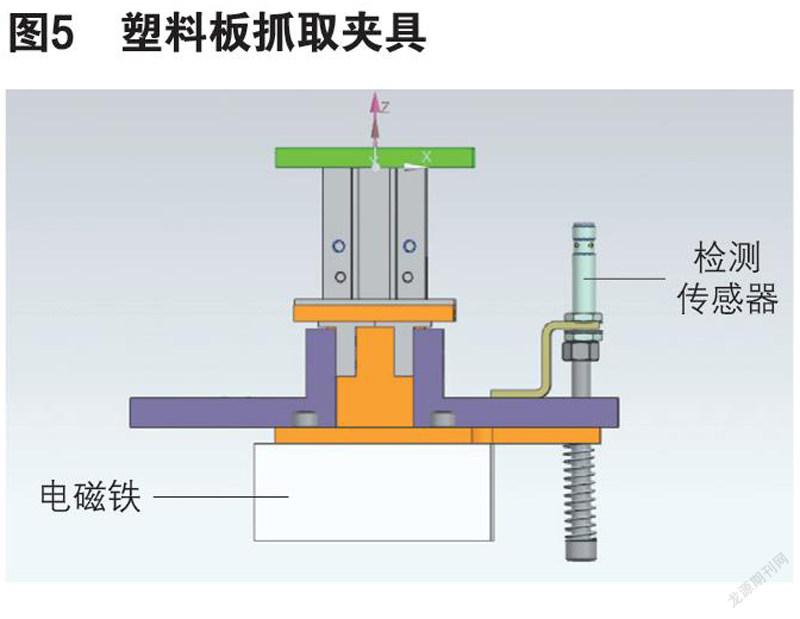

所夹取的缸盖零件采用8个×5层的堆料方式,中间使用塑料板隔离,为此还有设计塑料板抓取的夹具。

如图5所示是此次设计的系统抓取空托盘的夹具。夹具主要一块电磁铁组成和固定支架组成,但由于托盘材料不含铁,因此我们要改造托盘,给它加上一块铁板。当机器人抓完这一层的工件后,会移动到托盘上方然后旋转夹具,再移动夹具靠近铁板并给电磁铁通电,将托盘吸起来,最后放至空托盘位置,如图6所示。

2.2 上料系统与AGV集成应用

在进行机器人抓取之前,我们需要通过物流小车将缸盖毛坯件拉到满料位,如图7是物流车运输空托盘的图片。

为提高机器人抓取的成功率,需要设计专用的支架保证缸盖毛坯件运输过程中的定位精度。如图8所示分别是叉车上料支架、满料位支架、空托盘支架。其中叉车上料支架,采用了两个方向的自由度约束,能保证叉车上料过程中,蓝色底托的定位误差提高到10mm范围内,支架周边采用了斜边导向同时降低了叉车司机的作业难度,保证了一次叉装到位的合格率。验证发现AGV小车送料,主要是在AGV前进后退方向上定位误差较大,因此在满料位支架上安装一个方向的约束,降低AGV顶升机构与蓝色底托之间存在的随机定位误差。空托盘支架定位要求相对较低,设计时主要避开AGV运动时的干涉。

2.3 相机识别

视觉识别功能:料车到达上料位置后,机器人将自动移至要抓取的位置的上方,通过相机拍照识别位置完成抓取;通过工控机,我们可以实时查看相机的拍照识别状态及机器人夹具抓取感应状态;通过对工控机和机器人示教器的操作,可以实现对系统的所有监控,可靠、方便[4]。

视觉识别部分包括一个相机和一个光源。除去电源线外,相机上还有网线插孔,通过网线将相机识别到数据传输给工控机。

由于使用的是工业相机,相机本身不会自动聚焦,于是我们需要对每个缸盖都识别一次,从而保证识别的准确度。当毛坯件被运到满料位后,机器人将会启动,到达将要抓取的缸盖的上方进行拍照识别特征,得出毛坯件在相机坐标系中的位置,然后传到PLC中。

3 系统软件开发

3.1 通讯模块

如图9所示是该系统各个部分之间的通讯原理圖。PLC作为中转站,不仅需要接收工控机、机器人和物流车传过来的数据并作相应的处理,同时还要控制相机开关及安装在机器人上的控制阀,从而完成系统的自动运行。

3.2 机器人与相机间的标定

固定在夹具支架上的相机主要用来获取托盘上缸盖毛坯件的图像。光源采用白色LED光源,为相机采集图像提供光源,支架主要用来固定相机和光源,其相对于夹具的位置是不变的,但与机器人底座的相对位置是一直变化的[5]。

由于相机坐标系与机器人坐标系是不一样,比例尺也是不相同的,所以,为了保证相机传输过来的数据可以让机器人直接引用,我们需要通过标定,计算出两个坐标系坐标数据的比值。

相机标定过程:

①用白纸画一个带有刻度的坐标系,然后移动机器人去拍照;

②用看图软件打开拍好的图片,测量对应刻度在图片中的像素值;

③用(像素值/实际长度)得出两个坐标系坐标数据的比值。

如图10所示,该图是机器人标定相机时需要修改的参数。

参数解释:

参数1:相机拍照识别到的孔在相机坐标系中的位置;

参数2:计算得出的两个坐标系坐标数据的比值;

参数3:标定的第一个缸盖毛坯件在机器人坐标系中的位置;

参数4:相机坐标系与机器人坐标系正方向之间的关系。

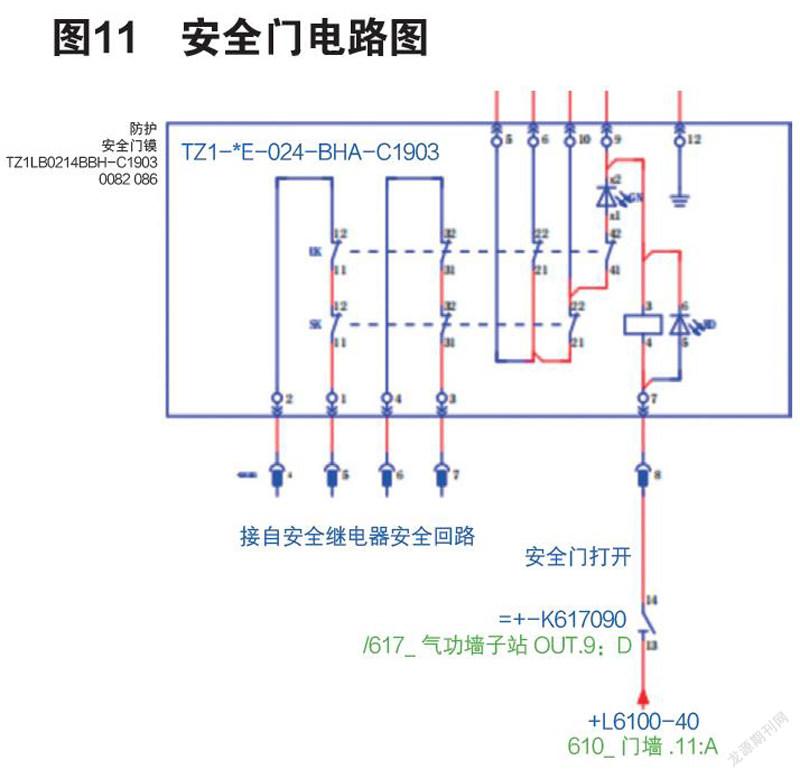

3.3 安全模块

当设备出现故障时,工作人员需要进入防护区域展开故障维修,此时工人进入机器人的工作范围内会出现碰撞危险,因此我们需要采取相应的安全措施。

将进入生产区域的安全门的打开信号和安装在防护网上的光幕的信号输入PLC和FANUC机器人,当光幕信号或者安全门信号被触发时判定区域内有人员进入,如图11和图12分别是安全门及安全光幕的电路图。

在防护网上安装急停按钮,当出现紧急情况时,我们可以通过急停按钮暂停机器人,避免发生意外伤亡事故。

4 结语

本文基于当前汽车发动机缸盖生产线的特点,结合智慧物流小车及FANUC六轴机器人的应用,设计了一套从运输到上料的全自动化系统。针对抓取缸盖毛坯和隔板两种不同的场景,我们分别设计了专属的夹具,并自主开发视觉识别系统,解决了工业机器人因零件摆放的位置误差大而产生的点对点抓取合格率低等问题。所设计的缸盖夹具工装和托盘夹具工装在其他自动化项目的基础上进行了升级,不仅降低了设备制造成本,也提高了零件和托盘抓取的合格率。

本文所设计的缸盖上料系统经过现场一年多的应用,验证该系统具有较高的稳定性和可靠性,不仅满足我国当前工业自动化的发展趋势,而且大幅度降低操作人员工作强度,节约了制造成本,避免了人工上料过程中砸伤风险。该系统的成功应用将进一步提高我国的自动化生产水平,并为发展全自动化产线做好铺垫。

参考文献:

[1]冼业荣.自动上料机械手的研究与设计.广东省机械研究所,广东广州.510635.

[2]基于机器视觉的工业机器人抓取技术的研究[D].华中科技大学硕士学位论文,2011,第4~5页.

[3]工业机器人自动纸箱坯拆垛——上料系统的研发应用——李 欣,河北省机电一体化中试基地,河北石家庄.050081.

[4]闫志明,王家勇.FANUC 机器人在汽车发动机生产线上的应用.沈阳新松机器人自动化公司.