低噪声汽车叶片泵阻尼槽结构的优化设计分析

2022-06-24吴火铭楼颖烽

吴火铭 楼颖烽

摘 要:叶片泵装置在工业生产与其它制品应用阶段具有重要影响意义,本次研究主要结合相关案例,对低噪音类型汽车叶片泵装置内部阻尼槽位结构进行深入研究,明确优化设计方向,确保其能够在后续应用阶段进一步提高静音效果与运行质量。通过分析汽车叶片泵装置的基础结构与原理,并结合噪音产生来源进行探究,可以明确阻尼槽位结构优化设计方法,具有正面参考作用。本文主要针对阻尼槽位参数化建模、内部流场方针、参数优化设计进行深入研究,以供参考。

关键词:低噪声叶片泵 阻尼槽结构 优化设计

Optimization Design Analysis of Damping Groove Structure of Low-noise Vehicle Vane Pump

Wu Huoming,Lou Yingfeng

Abstract:Vane pump devices are of great significance in industrial production and application of other products. This study mainly combines relevant cases to conduct in-depth research on the internal damping groove structure of low-noise automotive vane pump devices to clarify the optimization design direction and ensure that it can further improve the mute effect and running quality in the subsequent application stage. By analyzing the basic structure and principle of the automobile vane pump device, and exploring the source of noise, the optimization design method of the damping groove structure can be clarified, which has a positive reference effect. This paper mainly conducts in-depth research on parametric modeling of damping slots, internal flow field policy, and parameter optimization design for reference.

Key words:low noise vane pump, damping groove structure, optimal design

汽车叶片泵装置属于一种常用结构装置,其流量处理均匀性强,同时运行平稳性高,整体设备噪音较低同时体积小,具有正面应用价值。但是,在实际应用阶段,部分汽车叶片泵装置可能存在噪音较大的问题。为解决此类问题,需要针对低噪声类型汽车叶状片泵装置阻尼槽位结构设计方法与优化措施進行深入分析,结合噪音产生原理探索未来应用方案,为后续进一步提高汽车叶片泵装置应用质量打下坚实基础。

1 汽车叶片泵的结构与工作原理

汽车叶片泵装置基础结构包括转子、叶片、定子等关键模块,在其运行过程中转子会进入旋转状态,使叶片可以在离心力、压力油的影响下紧贴于定子内侧表面。通过这种方式,可以将叶片、转子、定子构建为单一工作容积体系,使吸油与排油流程得以完成。通常情况下,汽车叶片泵装置分为单作用与双作用两种[1]。单作用汽车叶片泵装置主要由定子、叶片、配油盘等模块组成,定子内侧表面存在圆柱形状孔位,同时与转子之间具有偏心,叶片可以在槽内实现高速滑动效果。在转子进入运行状态时,其离心力与叶片根部的压力油会发挥协同作用,使叶片顶部能够贴于定子表面,形成稳定、密封的工作腔体结构。若转子进入逆时针旋转状态,则叶片会向外伸出,使工作密封腔体结构整体容积进入增长状态,最终形成真空条件,将油吸入内部区域。若叶片向内收缩,则密封性腔体结构的容积会快速减小,进而使腔内存在的液体可以通过配油盘进行输出,完成系统配置效果。此类单作用汽车叶片泵装置在转子运行过程中,仅执行一次吸收与压出动作,因此被成为单作用类型。其基础转子结构由于径向液压存在作用力,同时具有不平衡特征,因此又被称为非平衡式汽车叶片泵装置,轴承位置负载相对较高。若将定子与转子之间的偏心量进行调整,可以有效更改泵体排量状态,因此具有变量特征。

双作用汽车叶片泵装置的基础工作原理与单作用泵体较为相似,主要差异在于定子表面位置结构。其能够与转子形成同心状态。若转子处于顺时针运行状态,则密封区域的腔体结构整体容积会在左上方与右下方位置出现逐渐扩大的趋势。这两个区域会成为双作用泵体的吸油区,左下方与右上方位置会出现容积减小的趋势,为压油区。为隔离吸油与压油位置,双作用泵体通过布置封油区域的方法,使其能够得到有效分割,避免出现混合问题[2]。在泵体转子运行阶段,各区域动作会执行两次,因此其被称为双作用汽车叶片泵装置。通常情况下,此类汽车叶片泵装置的吸油压油区域会处于径向对称状态,因此液压力始终具有平衡性,可以被称为平衡泵体。由于双作用汽车叶片泵装置瞬时流量具有脉动特征,因此其叶片数量通常采用12或16个,确保整体运行效果处于平稳状态。

2 汽车叶片泵噪声来源

2.1 机械噪声

在汽车叶片泵装置运行过程中,噪音属于较为常见的问题。导致汽车叶片泵装置产生噪音的因素较为复杂,通常分为机械与流体两种。机械噪声如汽车叶片泵装置运转阶段,内部叶片结构与定子结构的曲面缝隙出现严重磨损、碰撞,便会导致噪音问题出现。引发此类问题的核心原因与叶片内部液体压力平衡出现问题、底部区域受力超出极限、叶片顶部与定子表面接触比压力过高等有关,因此在处理机械噪声的过程中需要注重相关条件的分析。叶片与定子产生的碰撞问题同样会导致机械噪音出现,引发碰撞的原因可能包括叶片结构运动状态突然发生改变、泵体受到意外冲击导致振动等有关[3]。部分罕见情况下可能与零件加工精确程度不足,内部叶片运动稳定性较低存在关联。可以认为,叶片结构对定子的冲击属于机械噪音的常见原因之一。

2.2 流体噪声

在汽车叶片泵装置产生噪音的主要原因中,流体噪声属于常见类型之一。导致流体噪声出现的主要原因可能与油液内部平衡性不足有关,在其流经叶片工作密封腔体结构内部吸油、排油位置时,若整体压力处于不相等状态,便会导致回冲现象的出现。这种问题会引发严重噪音现象,同时也有可能对汽车叶片泵装置的运行造成负面影响。通常情况下,回冲现象的流量与工作密封腔体结构区域初始体积状态、吸油操作压力、排油操作压力存在密切关联。若整体压力较大,便会导致回冲力度过高,进而引发强烈冲击导致噪声出现。此外,流体噪声还有可能被汽车叶片泵装置的流量脉动所影响。若泵体吸入性能不足,便会导致流量脉动引发气蚀等噪音问题[4]。因此,在处理噪声的过程中,应当重视流体噪声类型,确保其主要影响因素能够得到有效解决,为后续进一步应用泵体打下坚实基础,实现安静、稳定的工作活动目标,避免噪音对周边环境产生影响。

3 低噪声汽车叶片泵阻尼槽位结构的优化设计

3.1 阻尼槽位参数化建模

在本次研究案例中,汽车叶片泵装置为某注塑装置应用构件,其利用交流型伺服电动机完成驱动操作,内部动力源为液压系统结构,可以实现流量自动适应功能,达到节能减排的目标。实际应用阶段,汽车叶片泵装置属于双作用平衡型,内部主要参数如表1所示。通过利用浮动侧板技术达到轴向密封目标,在使用过程中浮动侧板会在密封件的内部弹性影响下固定于定子表面位置。通过这种方式,能够显著提高运行效果,实现静音工作目标。

在针对阻尼槽位进行参数化建模处理的过程中,本次案例定量汽车叶片泵装置的浮动侧板阻尼槽位位置属于渐变式三角形,基础参数为阻尼槽位包角、边长L。在针对三角槽位液体进行分析的过程中,可以将其看做短管流动状态研究,使高压腔体区域流经三角槽位置的过渡补油流量进行计算,如公式(1)所示。

3.2 汽车叶片泵装置内部流场的仿真

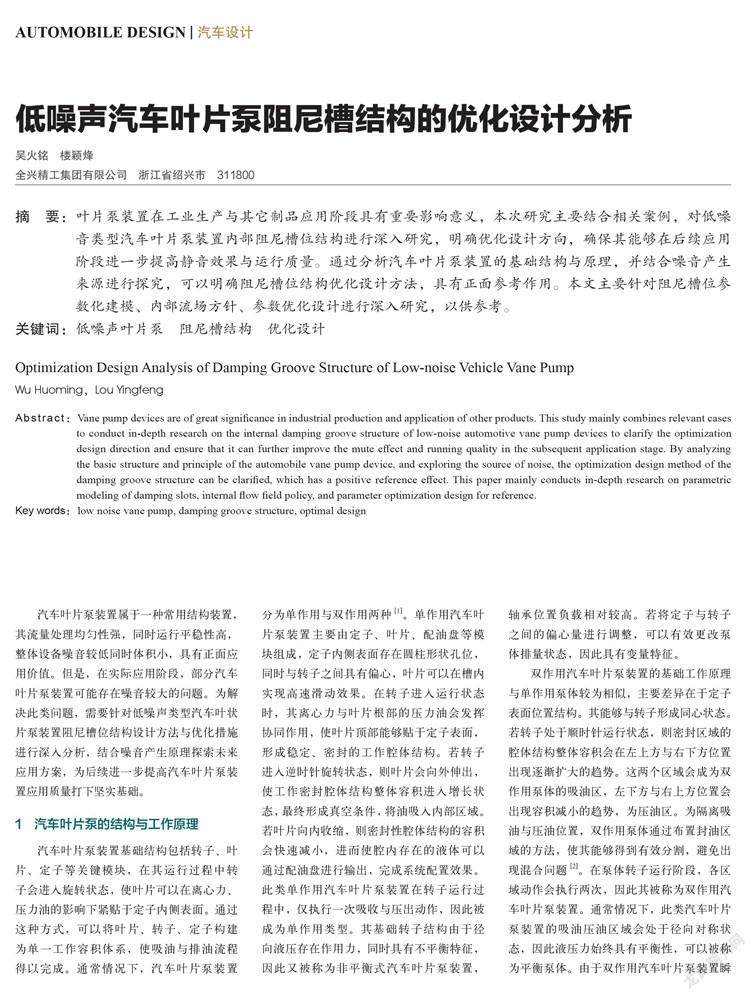

在优化设计过程中,需要针对汽车叶片泵装置结构内部流场状态进行仿真处理。此环节应当借助计算机平台三维软件工具操作,使其能够对本次案例的定量汽车叶片泵装置流体区域三维结构进行建模。汽车叶片泵装置基础结构包括定子模块、转子模块、叶片模块、吸油模块、压油模块、阻尼槽位等多个基础结构,如图1所示。通过将案例三维流体模型数据加入CFD解析平台并划分网格,能够有效开展仿真操作。

仿真开始时,边界基础条件中入口压力应当设置为P=0.1013MPa,工作壓力应当设置为P=20.0MPa,转速应当设置为。仿真内部基础流体介质为液压油材料,其参数符合ISO VG32规定标准,如表2所示。

3.3 阻尼槽位参数优化设计

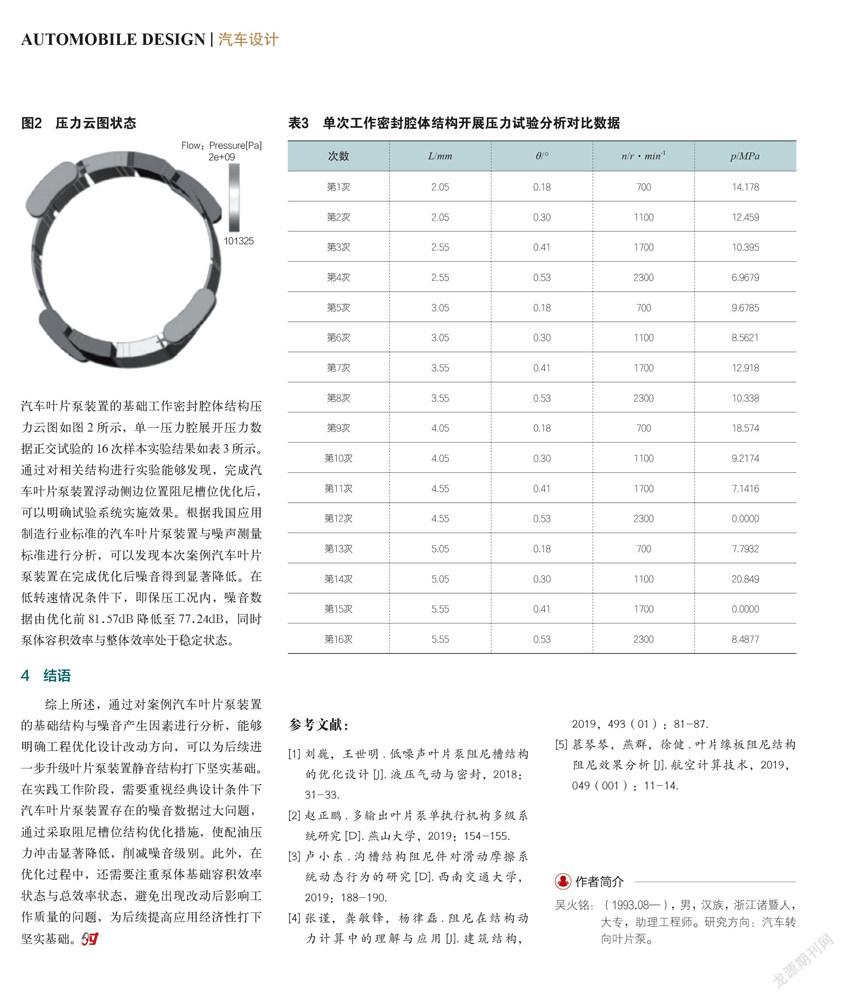

在针对阻尼槽位结构的参数进行优化处理的过程中,需要明确计算方法,为后续进一步落实相关方案打下坚实基础。根据单一工作密封腔体结构压力微分方程内容可以明确,在因子数据为3的情况下,因子基础水平数据为4,试验次数应当设置为16次[5]。汽车叶片泵装置的基础工作密封腔体结构压力云图如图2所示,单一压力腔展开压力数据正交试验的16次样本实验结果如表3所示。通过对相关结构进行实验能够发现,完成汽车叶片泵装置浮动侧边位置阻尼槽位优化后,可以明确试验系统实施效果。根据我国应用制造行业标准的汽车叶片泵装置与噪声测量标准进行分析,可以发现本次案例汽车叶片泵装置在完成优化后噪音得到显著降低。在低转速情况条件下,即保压工况内,噪音数据由优化前81.57dB降低至77.24dB,同时泵体容积效率与整体效率处于稳定状态。

4 结语

综上所述,通过对案例汽车叶片泵装置的基础结构与噪音产生因素进行分析,能够明确工程优化设计改动方向,可以为后续进一步升级叶片泵装置静音结构打下坚实基础。在实践工作阶段,需要重视经典设计条件下汽车叶片泵装置存在的噪音数据过大问题,通过采取阻尼槽位结构优化措施,使配油压力冲击显著降低,削减噪音级别。此外,在优化过程中,还需要注重泵体基础容积效率状态与总效率状态,避免出现改动后影响工作质量的问题,为后续提高应用经济性打下坚实基础。

参考文献:

[1]刘巍,王世明.低噪声叶片泵阻尼槽结构的优化设计[J].液压气动与密封,2018:31-33.

[2]赵正鹏.多输出叶片泵单执行机构多级系统研究[D].燕山大学,2019:154-155.

[3]卢小东.沟槽结构阻尼件对滑动摩擦系统动态行为的研究[D].西南交通大学, 2019:188-190.

[4]张谨,龚敏锋,杨律磊.阻尼在结构动力计算中的理解与应用[J].建筑结构,2019,493(01):81-87.

[5]慕琴琴,燕群,徐健.叶片缘板阻尼结构阻尼效果分析[J].航空计算技术,2019,049(001):11-14.