脱除气分装置丙烯中微量水的方法研究

2022-06-23高巍巍王远刘毅

高巍巍 王远 刘毅

摘要:本文分析了辽阳石化公司气体分馏装置丙烯产品中水含量偏高的原因,从实际出发提出了通过提高脱丙烷塔顶温与回流温度差、提高脱乙烷塔顶温与回流温度差、选取合适的脱乙烷塔回流量与塔底出料量的比等有效脱除丙烯中水的操作调整方法,以及通过大检修改造增加热旁路提高脱乙烷塔脱水的稳定性和易操作性,实现降低丙烯产品中的水含量。

关键词:丙烯 水含量 温度差 回流量 热旁路

1 问题的提出

辽阳石化分公司气体分馏装置于2018年9月建成投产,年设计处理量40万t,是以催化裂化装置脱硫液化石油气(LPG)为原料[1],产品丙烯作为商品销售[2]。在设计时,气分装置产出的丙烯只需满足合格品指标,因此并没有设计专用的脱水设施,只要控制丙烯水含量不大于50 mg/kg即可,在开工初期丙烯产品中的水含量偏高,但丙烯纯度等指标均已高于优级品指标,为提高丙烯产品附加值[3],需要将制约丙烯产品品级提升的水含量降低。

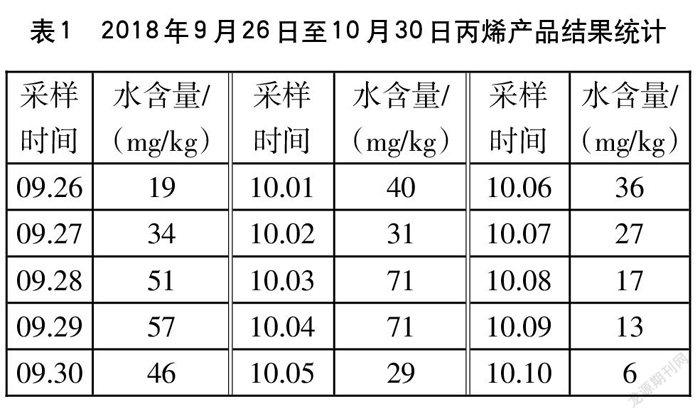

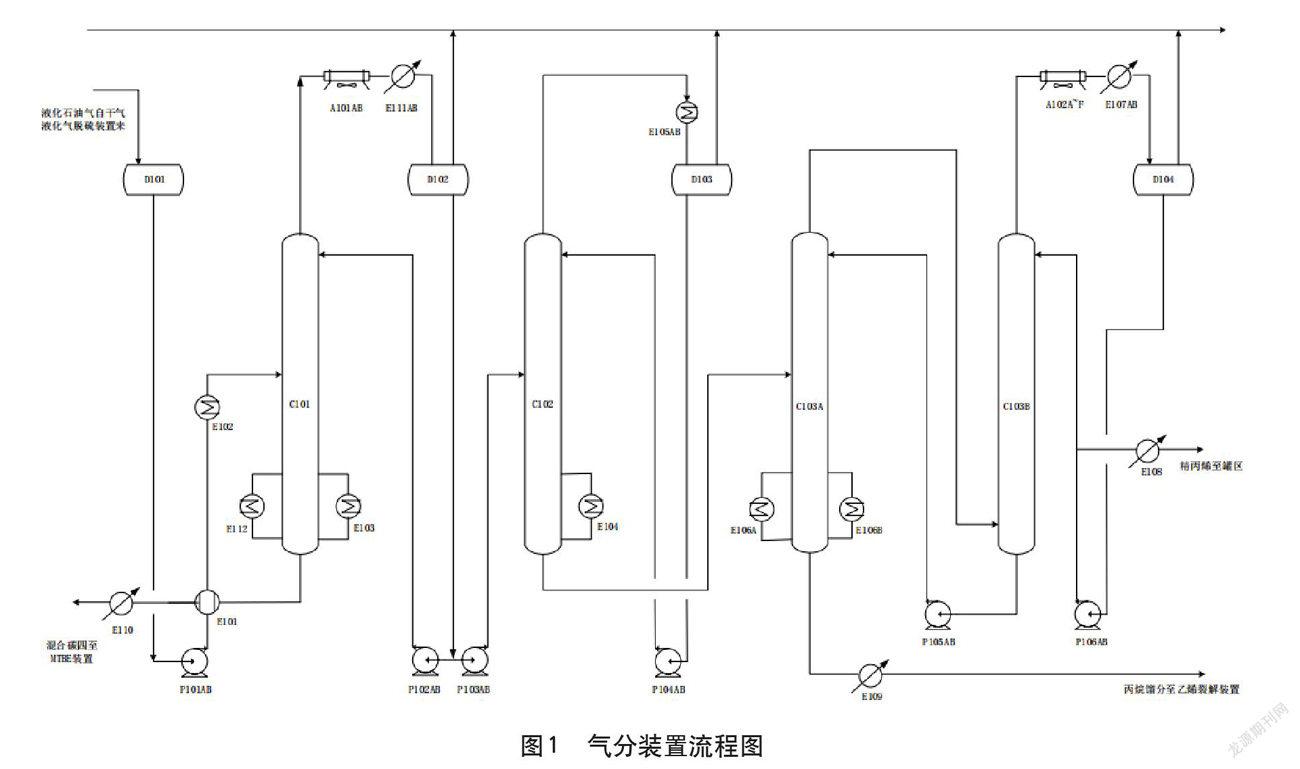

从表1中可以看出,在近1个月的运行中,丙烯产品水含量较高且波动较大,需要查找方法来降低丙烯中水含量。气分装置流程图如图1所示.

2 丙烯中水来源分析

第一,气分装置原料液化气经液化气脱硫装置碱洗[4]和水洗时,会使液化气中夹带少量水,这些水包括游离水及饱和水。

第二,液化气脱硫装置液化气外送量大幅波动,会造成液化气中夹带游离水过多,这是造成水含量大幅波动的主要原因。

第三,溶解于液化气中的饱和水,溶解的水量与操作温度压力有关,降低温度和提高压力有利于降低水在液化气中的溶解度,使饱和水析出成为游离水,游离水可以通过水包脱水的方式进行分离脱除,而残留在液化气中的饱和水的量决定了丙烯产品的水含量,因此需要重点研究如何通过操作手段降低液化气中的饱和水以达到降低丙烯产品水含量的目的。

3 脱除饱和水的措施

从装置的实际情况出发,在不考虑投入较多的技改投资[5]的前提下,采用以下技术手段进行操作调整。提高气分装置脱丙烷塔顶温与回流温度差和脱乙烷塔顶温与回流温度差,控制脱丙烷塔塔顶温度和脱丙烷塔回流罐冷后溫度差在11℃以上,回流罐冷后温度控制在28~30℃,回流比控制在3.0左右,促进液化气中饱和水在低温下的析出。控制脱乙烷塔塔顶温度和脱乙烷塔回流罐冷后温度差在11 ℃以上,兼顾D103压力和温度的制约关系,在保证丙烯中二氧化碳和氧气合格的基础上,尽量减少燃料气的排放,以提高D103的压力,促进液化气中饱和水的析出。

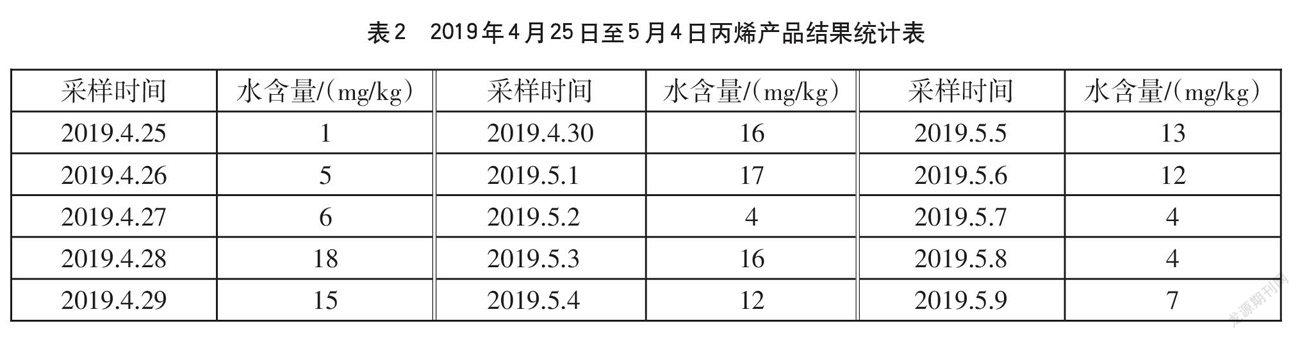

经过以上操作可以稳定丙烯中水含量小于20 mg/kg,但仍存在水含量的波动,经分析为春季昼夜温差大,复合式空冷启停较频繁,丙烯水含量升高与脱丙烷塔顶复合式空冷出口温度波动有较大的关联关系,详见表2。

控制脱丙烷塔顶复合式空冷出口温度不低于34 ℃,减少空冷出口温度的波动,一方面减少液化气中饱和水在空冷管束中的析出,另一方面避免因温度的突然升高使析出的游离水再次溶解进液化气中,造成产品丙烯中的水含量波动。

受处理量增大和夏季气温升高的影响,丙烯中的水含量有升高的趋势。通过提高脱乙烷塔回流量,使更多的液化气经脱乙烷塔回流罐脱水。气相组分从塔顶蒸出后经过冷却,水在回流罐中析出,脱水后的液化气又作为回流打入塔顶,携带更多的水分从塔顶蒸出,再经过冷却又析出部分水,经过反复循环,使塔内液化气大部分得到脱水,未经过脱水的液化气与脱水后的液化气混合后,经过中和使得丙烯产品水含量下降。将回流量与塔底出料量的比值定义为D,当冷后温度一定时,调整回流量与塔底出料量的比值,观察到丙烯水含量与D值有较强的相关性,且D值等于1.5时,可以达到最佳的脱水效果,详见表3。

但是由于原料液化气中干气等含量较低,脱乙烷塔冷后温度降低后,脱乙烷塔回流罐压力随之降低,一方面回流罐压力降低后不利于饱和水的析出,另一方面由于脱乙烷塔塔顶和回流罐压差较大,限制了回流泵流量的提高,不利于通过提高回流量来降低液化气中的水含量。

2019年利用大修时机对脱乙烷塔进行改造,在脱乙烷塔顶回流罐增加热旁路线[6],提高回流罐压力稳定性,提高不凝气排放量和冷后温度控制的灵活性,解决了冷后温度和回流罐压力这一矛盾,在回流罐中形成了相对高压低温有利于降低水的溶解度的环境,提高了饱和水的析出量,也解决了回流泵流量的难以提高的瓶颈,经过改造后,丙烯中的水含量长期稳定在10 mg/kg以内,详见表4。

脱乙烷塔顶回流罐增加热旁路后,保持回流量与塔底出料量比值在1.5左右,丙烯中水含量稳定小于10mg/kg。

最后在装置冬季操作时要控制好脱水包温度,各回流罐在防冻的基础上尽量减小脱水包伴热线开度,防止脱水包析出的水回温后重新进入丙烯中。

4 结语

通过加大脱丙烷塔和脱乙烷塔塔顶物料与回流温差,提高脱乙烷塔回流量,维持脱乙烷塔回流量与塔底出料量的比值在1.5,可以有效解决丙烯产品中水含量超标的问题;增加脱乙烷塔顶回流罐增加热旁路线不仅有利于提高回流罐压力稳定性,也有利于丙烯产品的深度脱水,实现稳定产出优极品丙烯。

参考文献

[1] 姜魏.化工生产中气体分馏装置的基本原理及工艺流程[J].化工设计通讯,2017,43(10):79,81.

[2] 侯雨璇,王红秋,鲜楠莹.世界丙烯生产技术进展与经济性分析[J].现代化工,2020,40(10):60-65.

[3] 孔庆欢,潘晓帆.600kt/a气体分馏装置的工艺模拟优化[J].石油炼制与化工,2021,52(6):96-102.

[4] 李凯,张苡源,杨磊,等.基于流程模拟对脱硫醇装置纤维膜结垢倾向预判[J].石油炼制与化工,2021,52(3):83-86.

[5] 朱莹.气体分馏装置丙烯损失影响因素分析及工艺优化[J].石化技术与应用,2021,39(4):276-278+285.

[6]叶辉.48万吨/年气体分馏装置脱丙烷塔运行及优化[J].石化技术,2017,24(12):44.BE7B49A7-BB89-4384-B0BD-08972D762372