用于挤压镍基合金管的H13芯棒断裂原因分析

2022-06-21高玉光王锦永陈辉

高玉光,王锦永,陈辉

新兴铸管股份有限公司 河北邯郸 056000

1 序言

H13钢经过合适的热加工后具有良好的热强性、较高的韧性和抗热疲劳能力,是一种强韧兼具的空冷硬化型热作模具钢,目前该钢种已成为国内外应用最广泛的热作模具钢种之一[1,2]。H13模具钢已被广泛用作压铸、热冲、热锻和热挤压芯棒等模具材料。由于模具的使用环境极其复杂,所以工作过程中不仅需与高温坯料甚至液态金属直接接触,被反复地加热和冷却,同时还要承受高压冲击的作用[3]。H13芯棒生产的工艺流程:电炉冶炼→精炼→真空脱气→铸锭→锻压→退火→粗加工→调质处理→精加工。某加工厂生产的一个批次H13芯棒外径是127.2mm,用于生产材质625、10276等镍基合金无缝管,正常芯棒能够挤压无缝管50~65支,而此批次芯棒使用寿命较短,其中一支芯棒只挤压了一支管就发生断裂,断裂实物如图1所示。从图中可以看出,裂纹呈放射状快速扩展,断口平整无塑性变形,是明显的脆性断裂[4]。本文通过对断裂芯棒化学成分、非金属夹杂物、硬度和显微组织进行分析和检测,找出断裂原因,提出了改进措施。

图1 H13芯棒断裂实物

2 检测方法

(1)化学成分分析 在断裂的H13芯棒上进行取样,依据GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》进行检测,检测设备型号:ARL4460。

(2)硬度检测 在断裂的H13芯棒上取样进行硬度检测。依据GB/T 230.2—2002《金属洛氏硬度试验 第2部分:硬度计(A、B、C、D、E、F、G、H、K、N、T标尺)的检验与校准》对试样进行洛氏硬度检测,检测设备型号:TH320。

(3)显微组织检测 在断裂的H13芯棒上进行取样,进行显微组织检测。选用4%~6%的硝酸酒精溶液进行腐蚀。检测设备:蔡司Axio ImagerA2m金相显微镜。

3 断裂芯棒检测结果和分析

3.1 化学成分分析

材质的标准是GB/T 1299—2014《合金工具钢》,用火花直读光谱仪进行检测,化学成分见表1。从表1可看出,化学成分符合标准的要求,表明化学成分没有问题。

表1 断裂芯棒的化学成分(质量分数) (%)

3.2 硬度性能分析

现场挤压生产的镍基合金材质625,无缝管规格是φ161mm×18mm,挤压筒内径255mm,挤压速度125~200mm/s,挤压力2500~3500t(25~35MN)。由于承受较高的温度和压力作用,故热挤压用H13芯棒要求比一般的热轧用芯棒具有更高的硬度,硬度验收合格值为47~51HRC。对断裂的芯棒进行径向硬度检测,从外表面往芯棒中心位置每间隔约5mm检测一个硬度值,观察径向硬度变化,硬度检测数据见表2。

表2 断裂芯棒径向硬度

由表2可以看出,硬度在芯棒径向不同位置是不一样的,从外圆到径向15mm硬度满足47~51HRC的要求,从径向15mm往径向50mm延伸,硬度发生明显衰减,逐渐从49.6HRC减小到30.1HRC,平均5mm衰减3.3HRC,说明热处理淬火过程没有完全淬透。由于是实心棒料,受淬透性因素影响,不能完全淬透可以理解,但是可以通过合适的淬火工艺,来提高淬透层深度。该失效芯棒仅15mm的厚度性能均匀,淬透深度不够,导致芯棒整体强度性能偏低,降低了有效使用截面尺寸,在挤压力2500~3500t的作用下,容易产生应力集中,导致断裂。

3.3 非金属夹杂物分析

芯棒发生断裂,韧性是一个主要影响因素。为了提高韧性,非金属夹杂物是冶炼环节的一个关键控制指标。如果芯棒中存在较多的夹杂物,就会割裂金属基体的连贯性,严重降低韧性。从断裂的芯棒上取样,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中A法对A、B、C、D进行评级,检测结果见表3。

表3 非金属夹杂物

对于每一类夹杂物,按细系和粗系分别记下与所检测面上最恶劣视场相符合的级别数,通过检测试样整个壁厚的夹杂物发现,芯棒的非金属夹杂物含量正常,纯净度属于正常水平,因此夹杂物含量不是造成芯棒材料脆性大的原因。

3.4 显微组织分析

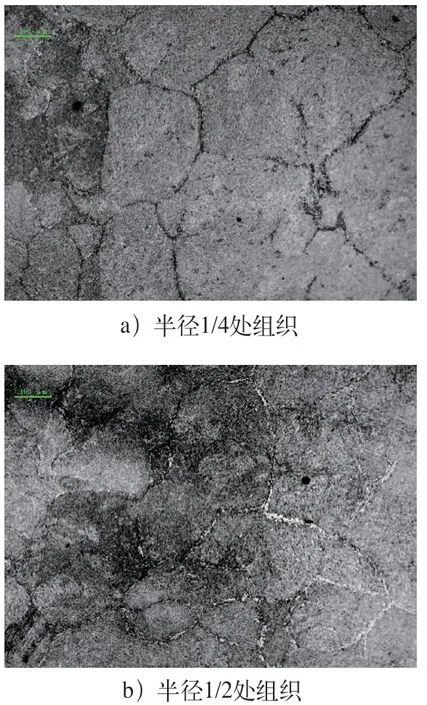

H13钢具有含量较多的强碳化物形成元素Cr、Mo、V,通过调质处理对性能进行调控,以满足挤压工况对芯棒性能的要求。H13钢热处理一般采用退火+淬火+两次回火的工艺,目的是使残留奥氏体转变充分,以提高韧性,改善冲击性能,提高性能稳定性[5,6]。经过锻造+退火+调质处理后,H13钢芯棒正常组织中共晶碳化物充分破碎,变成细小颗粒均匀分布,回火后从马氏体中析出的细小碳化物弥散分布,组织细小致密[7]。对断裂的芯棒进行取样,经过腐蚀后的显微组织如图2所示。由图2可以看出,组织为回火索氏体、黑色颗粒状碳化物和白色共晶碳化物。晶粒直径达到180~250μm,晶粒度1~2级,晶粒粗大,同时,共晶碳化物在晶界聚集,连成网状,割裂了基体的连续性,是脆性较大的主要原因。

图2 H13断裂芯棒不同位置的显微组织(100×)

4 改进措施和效果

增加芯棒毛坯的锻造变形量,锻造后棒料φ146mm。锻造后及时进行860℃等温球化退火,改善碳化物形态和均匀化组织,为后续调质处理准备良好组织。退火后的棒料粗车至φ138mm,通过适宜温度(1030~1060℃)保温后淬火和快速冷却,避免和消除退火过程中形成的网状碳化物[8],然后再通过550~590℃的两次回火,加工出φ127.2mm的成品芯棒。改进措施后成品芯棒的显微组织如图3所示。

图3 改进措施后芯棒不同位置的显微组织(200×)

由图3可以看出,H13钢芯棒组织为回火索氏体,共晶碳化物经过锻造后已经充分破碎,并均匀分布在基体中,经过两次回火后,黑色颗粒状碳化物从马氏体中弥散部分,残留奥氏体转变成分,晶粒直径25~35μm,平均晶粒度7级,组织细小致密,提高了韧性。经过试用,H13芯棒能够挤压无缝管50~65支,达到了正常的使用寿命。

5 结束语

断裂芯棒仅15mm的厚度性能达到标准要求,淬透深度不足,降低了有效使用截面尺寸,容易应力集中,导致断裂。断裂芯棒的晶粒直径达到180~250μm,晶粒度1~2级,组织粗大,共晶碳化物在晶界聚集,连成网状,割裂了基体的连续性,是脆性较大的主要原因。通过增加芯棒的锻造变形量,优化热处理工艺,改善了显微组织,使芯棒的使用寿命达到正常水平。