弧形基座合件的翘曲分析及结构优化

2022-06-20刘志良聂良见

0 引 言

塑件的结构是其注射成型后是否变形的决定因素之一,对于壁薄结构及壁厚不均的塑件,其变形将影响成型塑件的尺寸,因此有成型难度的塑件必须在模具设计前对其进行结构分析和模流分析,便于有针对性地进行结构优化及成型优化,缩短模具设计周期、降低制造成本。

1 弧形基座合件结构分析

弧形基座合件为1/3圆环结构,外环直径

125 mm,内环直径

112 mm,最大壁厚处6.5 mm,最小壁厚处2.5 mm,整个基座厚度5 mm,中间有2个金属弹片嵌入,厚度方向均匀分布3个螺钉过孔,用于后期安装固定,材料为PA66,含33%玻璃纤维。

第一步,教师从学生习作中挑选几篇问题典型的习作,分印全班进行共同阅读,并分好学生评改小组。第二步,教师以其中一篇习作为例文,参照,评改标准进行示范评改。第三步,学生根据教师要求进行个体修改(或生生共改),运用标准修改符号,参照评改标准进行评分并写上评语,最后将评分表和修改后的习作上交到老师处。

从塑件外形及结构可知,由于其壁厚的变化以及开放式的1/3圆结构,注射成型的最大难点在于其翘曲变形量的控制,其次是金属弹片模内注射成型的定位。

2 模流分析

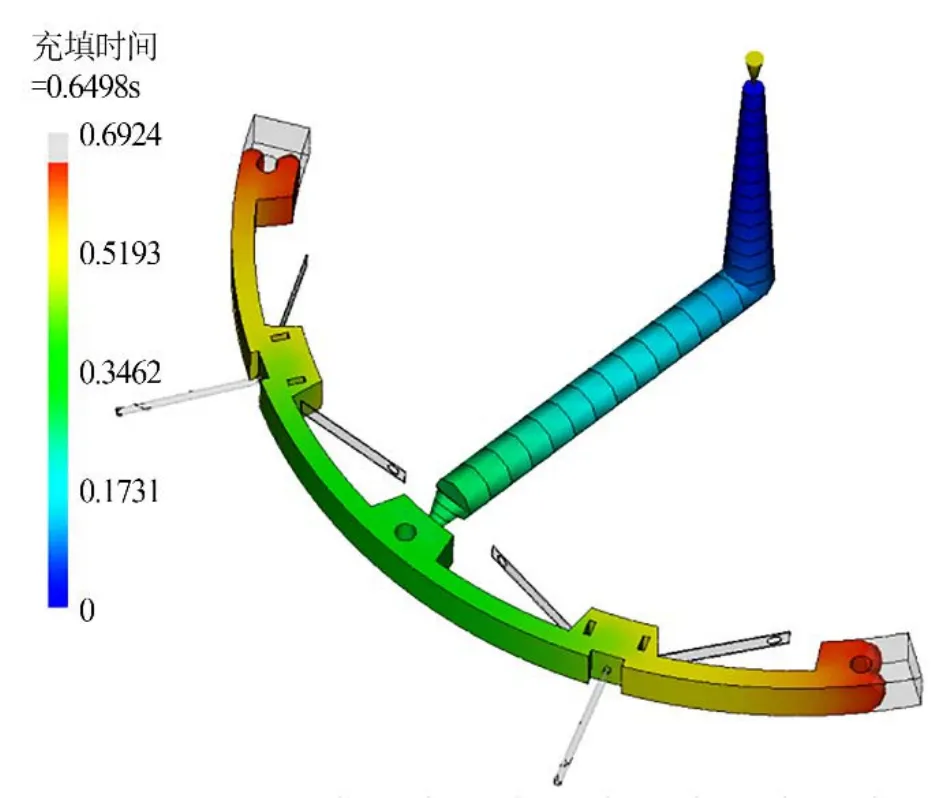

熔体流动分析结果如图2所示,采用点浇口从中间进料的方式,整体流动较为正常,没有存在填充不足的现象。

纯化前后玫瑰茄提取物冻干粉末中花色苷浓度、蛋白质和糖浓度、色价以及花色苷回收率如表1所示,纯化后,玫瑰茄花色苷的颜色更加鲜艳,其色价为43.10±2.17,约为纯化前的 6倍;花色苷回收率为(83.62±5.72)%,用pH示差法测得冻干粉末中花色苷含量为216.50±2.17 mg/g,约为纯化前的8倍。同时,经过纯化后蛋白质和多糖的浓度显著下降(p<0.05),表明该方法能有效地除去杂质。这与范碧琴等人[34]在用 Sp 850树脂对玫瑰茄花色苷纯化的研究结果相似。

3 模具结构设计及应对措施

根据模流分析结果,变形主要集中在圆弧的两端,解决了末端的变形问题就解决了塑件的整体变形问题。结合模流分析

方向的最大变形量,对尾端圆弧部分的尺寸进行相应的加大处理,模具成型分段镶拼结构如图5所示,尾端分为变形区域1和变形区域2,按照模流分析结果及趋势进行不同变形量处理。针对变形较大的区域2进行镶拼处理,如设定的变形量不如预期而出现尺寸超差时,只需对镶件进行返修或重新加工,减少整体的返工量以缩短模具制造时间、节约成本。

翘曲分析结果如图3所示,塑件的综合变形最大达到了1.074 mm,变形集中在基座合件两端,从

方向的变形量来看,变形主要是由

方向的收缩变形导致,如图4所示。

例2(2012湖北卷·理10)我国古代数学名著《九章算术》中“开立圆术”曰:置积尺数,以十六乘之,九而一,所得开立方除之,即立圆径.“开立圆术”相当于给出了已知球的体积V,求其直径d的一个近似公式人们还用过一些类似的近似公式.根据π=3.14159…判断,下列近似公式中最精确的一个是( ).

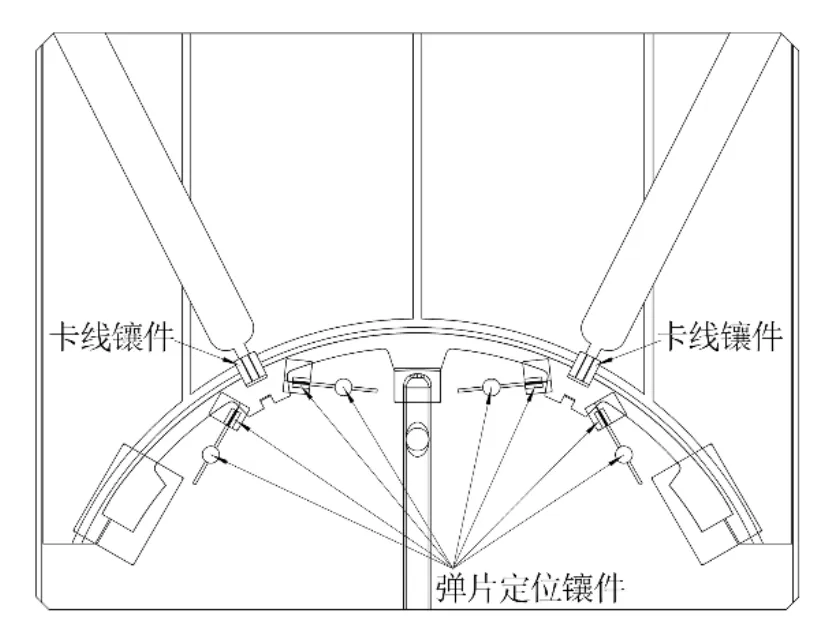

(1)模内注射成型部分及非成型部分的固定可以通过分型面的设置进行解决,如图6所示,在塑件的内圆和外圆分别设置不同位置的分型面,外圆面整体下沉至动模,塑件的内圆分型面为弹片与模具零件的接触面,避免弹片悬空。定模和动模镶件在内圆分型面上形成凹凸配合。此外,利用弹片非模内注射成型部分,采用镶件对弹片进行定位,同时将连接的导线部分用镶件卡住,卡线镶件的分布如图7所示。

3.1 反变形及镶拼设计

综合结构分析及模流分析结果,需要对变形进行处理,防止收缩过程的翘曲变形过大导致成型塑件尺寸不符合图纸要求,成型时还需对薄弹片进行固定处理,防止弹片在注射成型时被熔融塑料冲击变形,导致成型塑件尺寸不符合要求。

3.2 弹片固定设计

由于模内注射成型的弹片较薄,如果不采用有效的固定方式,在注射成型过程中熔融塑料会对弹片形成巨大的冲击力,造成弹片模内注射成型失败。从弹片的结构和成型位置看,弹片完全悬空在型腔中间,必须进行固定处理。

近日,美国《石油情报周刊》(简称PIW)公布了2018 年世界最大50 家石油公司排名;中国石油稳居第3 位,已连续18 年跻身世界十大石油公司行列。

(2)减小模内注射成型部分的注射冲击力。采用减料的方式减小冲击力,即在型腔中进行加钢处理,减小弹片在模具型腔中的变形空间,避免熔料的冲击力造成弹片变形过大,导致弹片模内注射成型失败。减料处理的塑件结构如图8所示,减料的深度与弹片放置面平齐,即与分型面平齐。

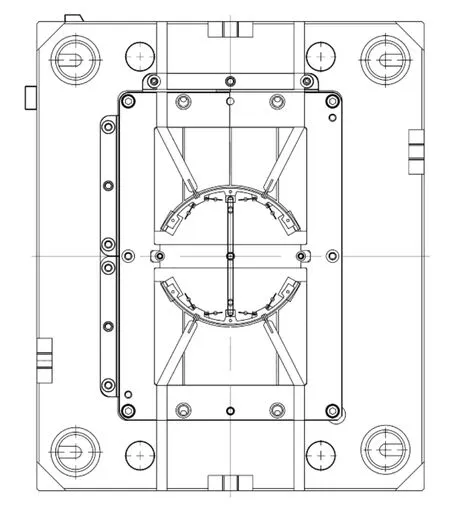

4 模具结构

模具整体结构如图9所示,采用标准模架,型号CT-3340-A70-B100-C80,定模和动模成型镶件分别沉入定模板和动模板中,在型腔中的分型方式见图6,采用中间进料、1模2腔的方式进行布局,如图10所示,开模后,将成型弹片放入对应的定位镶件中,注射成型后利用推杆将塑件推出脱模。

5 成型效果

经优化后,注射成型的弧形基座合件如图11所示。弧形基座合件成型后的尺寸满足装配需求,变形在预计的范围内,说明反变形的设计达到了预期的效果;弹片在成型过程中没有变形和移位,尺寸符合要求,定位设计达到预期效果。

6 结束语

结合模具设计前期弧形基座合件结构分析和模流分析的结果,识别基座合件成型的翘曲变形问题及弹片成型过程中的定位问题,并分别采用反变形设计、多分型面选择、相关位置减料处理以及镶件卡位等方式解决,缩短了模具设计的周期,降低了加工成本,并为类似结构基座合件的模具设计提供经验支持。

[1]刘 斌,闫竹辉.带金属嵌件注射成型工艺研究现状及分析[J].模具工业,2020,46(5):1-7.

[2]王瑞歌,李延杰,黄 荣,等.MOLDFLOW在带嵌件塑件注射过程中的应用[J].模具工业,2010,36(5):14-16.

[3]刘志良.细长基座翘曲变形分析及改进措施[J].模具工业,2016,42(7):19-22.