瓶肩复杂抽芯机构及3D打印随形水路设计

2022-06-20张维合冯国树宋东阳魏海涛温煌英广东科技学院机电工程学院广东东莞53000广东华睿智连电子科技有限公司广东东莞53777

0 引 言

注射模冷却系统影响塑件成型周期和成型质量,传统冷却水路通常为圆柱形直孔,由钻床或铣床等设备加工制造,这种水路无法均匀贴近所有的型腔表面,冷却不平衡,冷却效率低,导致塑件成型精度低,注射周期长

。与传统水路相比,3D打印随形水路可以为任意形状、任意截面,通过改变形状和截面使水路均匀贴近型腔表面,布置合理,能达到快速均匀冷却的效果,缩短模具的成型周期,提高成型塑件的尺寸精度及其利润

。设计的模具温度控制系统采用金属3D打印随形水路技术

。

1 塑件结构分析

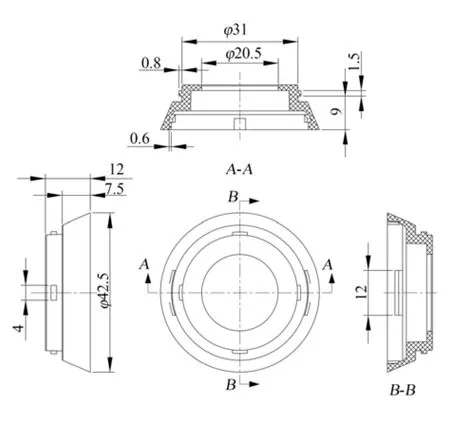

塑件为35 mL的香水瓶瓶肩,材料为ABS树脂,收缩率为0.5%

。塑件为回转体,最大外圆直径为

42.5 mm,高为12 mm,最大壁厚为2.5 mm,平均壁厚为2 mm。塑件外观面要求高,不允许有浇口痕和推杆痕,也不允许有流痕、熔接痕、收缩凹痕和填充不良等注射缺陷。塑件装配尺寸较多,精度要求较高,要求达到MT3(GB/T 14486—2008)级,圆度误差不得超过0.1 mm。塑件外侧面有4处倒扣,倒扣深度为0.8 mm,内侧面有2处倒扣,倒扣深度为0.6 mm,脱模困难。塑件结构如图1所示。

2 模具结构设计

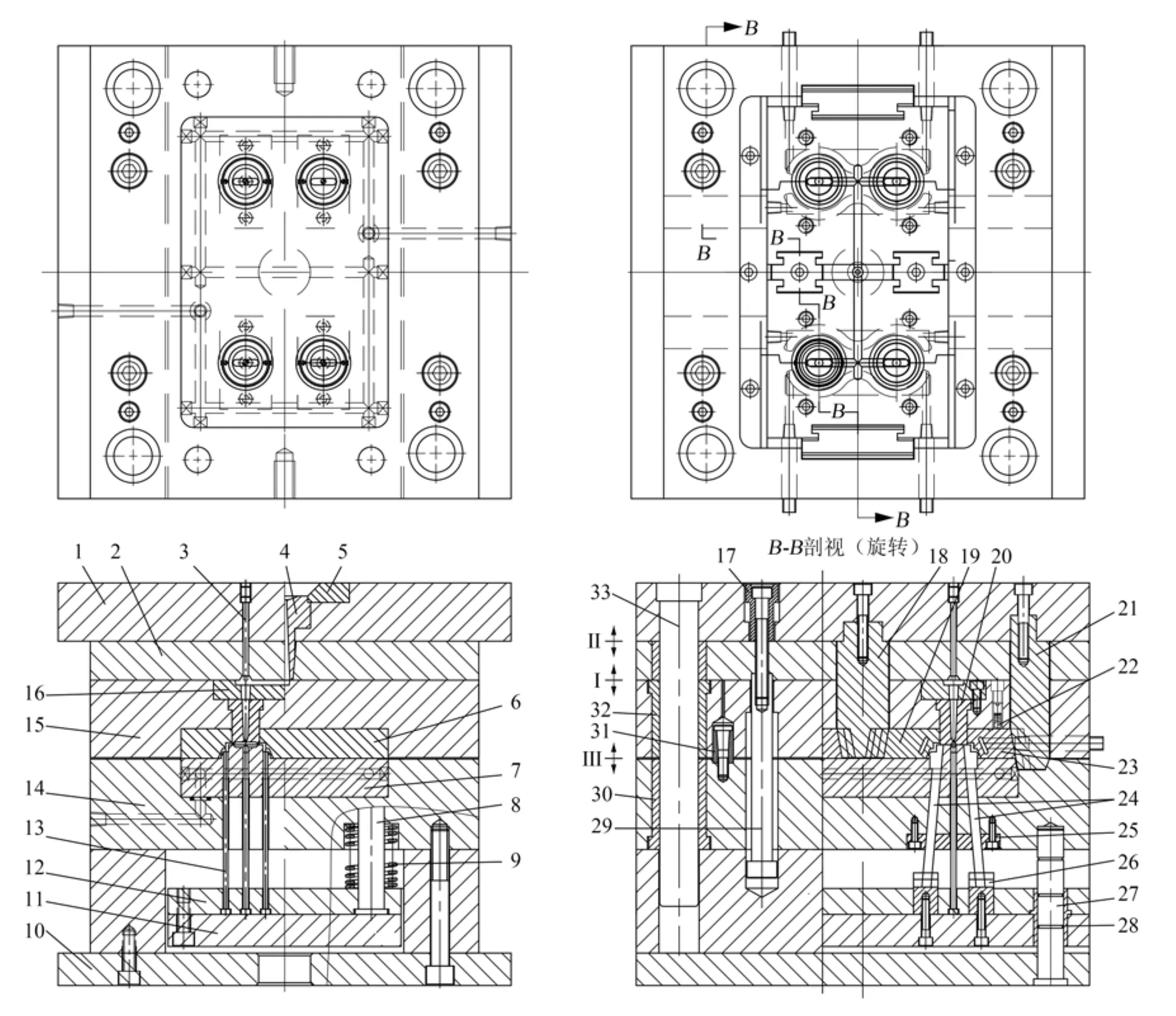

模具采取1模4腔的布局方式,浇注系统采用点浇口转侧浇口,熔体从待成型塑件

20.5 mm内圆孔的内侧面进入模具型腔,既简化了模具结构,又保证了塑件的外观质量。模架采用简化型三板模架,规格型号为3035-FCI-A60-B70-250,导柱长度为250 mm

。塑件4个外侧倒扣的脱模采用“T形扣楔紧块+滑块”定模侧向抽芯机构,内侧抽芯采用斜推杆侧向抽芯机构,定模滑块采用3D打印随形水路。模具结构如图2所示。

2.1 浇注系统及定距分型机构设计

塑件外表面质量要求较高,不允许有浇口痕和流痕。根据塑件形状,只能从顶端

20.5 mm孔的内侧面进料,设置2个浇口,既能满足塑件外观要求,又能保证熔体同时进入型腔,且熔体最后到达分型面,对型腔排气有利

。为保证浇注系统凝料安全脱落及外侧先抽芯,动、定模板再开模的顺序,模具必须设计定距分型机构,保证开模顺序、开模距离和抽芯距离。定距分型机构由拉模扣31、拉杆29和限位套17组成。拉模扣31的作用是增加动、定模板之间的开模阻力,加之拉料杆3受到流道凝料阻力作用,能保证分型面I先打开。拉模扣31对分型面I的开模阻力可调整,通过调整其外径保证分型面II其次打开,动、定模板最后打开。

发病率高、治愈率高。症状没食欲,精神萎靡、体温偏高或正常,拉稀便。不过这种类型虽然发病率高,占到总发病率80%左右,但可以全部治愈。

2.2 侧向抽芯机构设计

(3)开模:塑件固化至足够刚性后,注塑机滑块拉动动模座板10开模。在定距分型机构作用下模具首先从分型面I处打开,打开距离为115 mm,由拉杆29控制。在分型面I打开过程中,拉料杆3拉住浇注系统凝料与塑件脱离,同时楔紧块18和21分别拨动滑块19和23进行侧向抽芯。模具继续打开,在拉模扣31阻力作用下,模具再从分型面II处打开,打开距离为15 mm,由限位套17控制。分型面II打开过程中,浇注系统凝料被推料板强行推离拉料杆3,完成自动脱料。模具最后从分型面III处打开,打开距离为150 mm,由注塑机控制,此时,塑件脱离定模型腔。

(2)冷却固化:熔体充满型腔后保压、冷却、固化。

2.3 温度控制系统及随形水路设计

调查显示,女生视力不良率高于男生,与以往的报道一致,可能与女生较多的学习时间有关。城市学生视力不良率高于农村学生,与邓艳梅等[7]的研究结果一致,可能与城市电子产品较普及,学生课余时间以看电视和上网为主有关。提示应针对女生和城市学生着重开展视力防护的健康教育,同时,学校、家庭、社会需共同配合,大力宣传用眼卫生,保证学生充足的睡眠,增加户外运动时间,减轻学生学业负担,降低视力不良发生率。

1.3 观察指标 观察两组患者住院天数、住院费用及术后并发症等指标。统计两组患者对护理工作满意度;出院前采用自制的护理工作满意度调查表,评价两组患者对护理工作满意度,采取百分制,≥90分为满意,50~89分为较满意,<50分为不满意。

3 模具工作过程

模具工作过程如下。

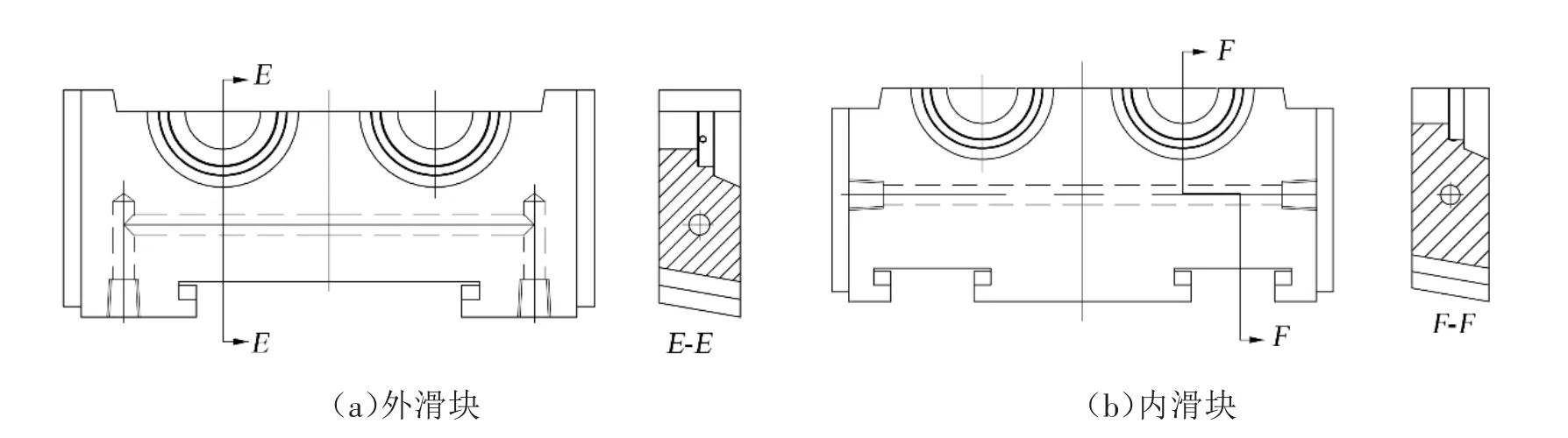

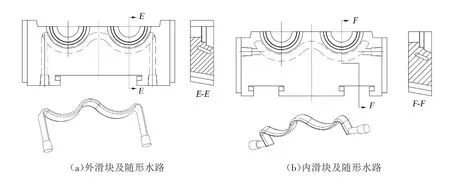

塑件壁厚尺寸相对于外形尺寸较大,熔体热量较多。根据模具结构特点,熔体热量主要被滑块19和23吸收,滑块吸收热量后温度快速升高,当升高到100℃时不但会严重影响熔体冷却速度,延长成型周期,而且由于热胀冷缩,导致滑块T形肩台在动模板T形槽内无法滑动,甚至出现撞模故障。传统的冷却系统采用圆形直通式冷却水管,如图3所示。由于型腔为圆柱形,传统水路不但冷却速度慢,且冷却不均匀,最终导致成型周期长,塑件圆度误差大,无法满足装配要求。为了缩短成型周期、提高塑件成型尺寸精度、保证模具安全运行,在模具设计时,滑块温度控制系统采用随形水路,水路紧贴型腔壁面布置,水道截面为腰形

,如图4所示。采用随形水路后,定模滑块19和23的温差减小了60%,塑件变形量减少了约50%,圆度误差小于0.1 mm,成型塑件尺寸精度和形状精度提高了二级,达到了MT3(GB/T 14486—2008),满足了装配要求。采用随形水路后,成型周期为18 s,缩短了约30%,提高了模具的生产效率。

(1)注射填充:塑料熔体由浇口套4中的主流道,经定模板15和推料板2之间的分流道及定模型芯压板16和动模镶件7之间的分流道,最后由侧浇口通过

20.5 mm内圆周面进入模具型腔。

塑件内侧面有2处倒扣,倒扣深度只有0.6 mm,但宽度较大(12 mm),模具采用动模斜推杆侧向抽芯机构,该机构由斜推杆24、导向块25和斜推杆底座26组成,斜推杆倾斜角度为5°。

由于随形冷却水路无法由传统的钻削或铣削工艺加工,必须采用3D打印技术制造

。香水瓶瓶肩注射模内外滑块随形水路采用选择性激光熔化(selective laser melting,SLM)3D打印工艺制造

,材料采用耐腐蚀的3D打印模制钢粉末材料Uddeholm AM Corrax

,该材料可以防止冷却通道中的沉积物堆积,从而防止腐蚀,延长模具的使用寿命

。

塑件外侧有4个圆形凸台,模具采用哈夫滑块定模侧向抽芯机构。该机构由驱动和锁紧零件(楔紧块18、21)、定位零件(滑块定位珠22)以及成型零件(滑块19、23)组成。塑件凸台宽4 mm,高0.8 mm,由于4个凸台均布于外圆周面上,滑块19和23的最小抽芯距离不是0.8 mm,而是2 mm。加上安全距离,滑块的抽芯距离取5.5 mm

。由于定模侧向抽芯机构必须在动模和定模打开之前完成抽芯,楔紧块18和21必须安装在定模座板1中,在分型面I、II打开时完成定模抽芯。由于楔紧块18和21为位悬臂结构,伸出的臂尺寸较大,且注射成型时熔体给予滑块23的胀形力较大,为提高模具刚性,防止滑块23在胀形力作用下后退变形,楔紧块21合模后插入动模板,插入深度为8 mm,角度为20°。楔紧块18因两边受力相等,故无需插入动模板。

(4)脱模:注塑机顶杆推动推板11、复位杆8、推杆13以及斜推杆24,一边进行内侧抽芯,一边将塑件推离动模镶件7。

本文以H-103树脂作为处理废水中Cl-的吸附剂,研究H-103树脂对水溶液中Cl-的吸附热力学特性,探讨树脂对Cl-的吸附机理。

(5)合模:塑件脱离动模后,复位弹簧推动推杆13和斜推杆24复位,注塑机滑块推动动模合模,在合模过程中楔紧块18、21推动滑块19和23复位,模具接着进行下一次注射成型。

4 结束语

瓶肩注射模采用3D打印随形水路解决了型腔形状复杂、热量集中的难题,模具镶件温差减小了60%,塑件变形量减少了50%,圆度误差小于0.1 mm,尺寸精度达到了 MT3(GB/T 14486—2008),提高了2个等级,达到了设计要求。采用随形水路后,塑件成型周期为18 s,缩短了约30%,提高了模具的生产效率。利用3D打印随形水路技术,模具综合产能提高了2倍以上。模具试模一次成功,投产后运行安全平稳,定模滑块未出现卡滞现象,成型塑件的外观质量和尺寸精度均达到了设计要求。

[1]张维合.注塑模具设计实用手册[M].第二版,北京:化学工业出版社,2011:30-278.

[2]桂 艳.3D打印技术对模具行业的影响[J].河北农机,2015(10):41-42.

[3]马一恒,徐佳驹,王小新,等.基于3D打印技术的注塑模随形冷却水路设计[J].塑料工业,2019,42(7):43-46.

[4]王得胜.汽车扶手箱注射模设计[J].模具工业,2019,45(2):37-42.

[5]贾宇霖,袁燊喜,骆豪锋,等.滑块内置斜顶块复合抽芯机构设计[J].模具工业,2020,46(5):57-60.

[6]朱宏峰,辛 勇.随形冷却对车灯壳注塑成型翘曲变形影响分析[J].塑料工业2014,42(8):59-63.

[7]张学军,唐思熠,肇恒跃.3D打印技术研究现状和关键技术[J].材料工程,2016,44(2):122-128.

[8]陈兴龙,陶士庆,李志奎,等.3D打印技术在模具行业中的应用研究[J].机械工程师,2016(1):174-176.

[9]戴安帮,袁樱诞,吴俊伟,等.基于双模式超声换能器的选择性激光熔化316L制件弹性常数无损表征研究[J].仪器仪表学报,2021,42(6):95-102.

[10]FERREIRA J C,MATEUS A.Studies of rapid soft tooling with conformal cooling channels for plastic injection moulding[J].Journal of Materials Processing Technology 2003,142(2):508-516.

[11]YONEYAMA T,KAGAWA H.Fabrication of cooling channels in the injection moldingby laser metal sintering[J].International Journal of Automation Technology,2008,2(3):162-167.

[12]OBIKAWA T,YOSHINO M,SHINOZUKA J.Sheet steel lamination for rapid manufacturing[J].Journal of Materials Processing Technology,1999,89-90:171-176.