海洋平台修井机油气混合双动力改造技术及分析

2022-06-17何宝林陈小伟类淑菊

何宝林,陈小伟,类淑菊

(中海油安全技术服务有限公司,天津 300457)

柴油作为传统能源,能量密度高,能够为机械提供较强动力,因此已成为采矿工程机械主要动力来源。但是,柴油机的燃烧效率较低,为35%~40%,造成能源浪费。同时,有害物质排放较多,造成较严重的环境污染[1-2]。随着国家双碳战略强力推进,国家对采矿工程机械的排放要求也越来越严格。随着技术的发展新能源动力必将成为未来工程行业的发展趋势[3-6]。

海洋石油天然气开采行业深知能源的重要性,对国家节能减排任务担负更大的责任。但是,目前海洋石油天然气开采所用的相当一部分动力设备仍是污染较大的柴油能源,该情况与节能减排的趋势形成鲜明的对比,呈现较大矛盾。早期服役的海洋石油平台修井机大多数是柴油发动机驱动为主,随着设备的更新换代,虽有部分柴油发动机更换为电驱动发动机,但数量相对较少。目前,尚有相当多数量的单纯柴油发动机驱动修井机在进行钻修井作业,这部分发动机对海洋石油开采行业节能减排造成较大阻碍[7]。以柴油发动机驱动的海洋石油平台修井机数量较多,批量更换会对企业造成较大的经济负担,短期内不能够实现。为此,提出在原有柴油发动机基础上进行天然气双燃料系统的升级改造,以满足节能减排要求[8-13]。

1 双燃料发动机改造原理

双燃料系统指发动机在双燃料或纯柴油模式下均可工作的动力系统。可以实现发动机在双燃料和纯柴油模式下灵活切换,系统控制箱根据发动机工况来控制双燃料模式是否介入。当发动机启动时,依靠柴油起动发动机。当发动机转速升高,涡轮增压器介入时,增压器前方压力低于大气压,双燃料系统各传感器检测发动机各参数,达到工作条件时,双燃料混合器内的天然气被吸入增压器,从而进入气缸参与燃烧,替代一部分柴油。

双燃料改造同时适用机械泵式柴油机和电控式柴油机,控制箱不会控制发动机的喷油系统和电控系统,也不对发动机原有的调速进行干预,双燃料改造不对发动机本身做改动。

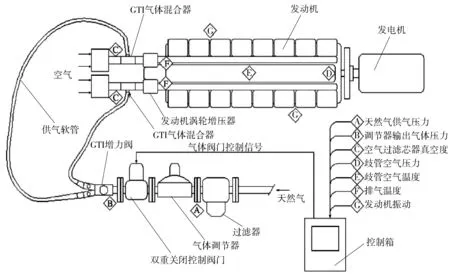

双燃料系统会将天然气压力做调压处理,保持零压,并且混合的比例做严格限制,不超过3%,低于天然气自燃爆炸浓度,保证不会让柴油机“飞车”和无法熄火,属于完全被动式工作。柴油的喷入依然是由发动机的调速器来控制,所以发动机的输出特性并不受影响,发动机不工作时,天然气不会被吸入发动机。当气源短缺时,可以将系统控制箱上的开关按钮关闭,即关闭双燃料系统,让发动机只在柴油模式下工作。工作原理如图1所示。

图1 双燃料系统改造原理示意

2 双燃料发动机系统改造技术分析

2.1 燃料供给系统改造方案

改造中并未对柴油机本体做任何更改,只是在空滤和增压器之间加装了天然气混合器。改造重点是根据发动机实际工况,控制燃气比例。柴油发动机工作中,工况分为8种形式:启动、停车、怠速、低负荷、高负荷、超负荷和正常航行,不同工况相应的燃油及燃气占比不同。双燃料发动机需要在改装过程中采用多点喷射技术及缸外直接喷气方式,喷气量与喷射时间由发动机自控系统根据不同运行工况进行适应性调整。针对不同工况,中央自动控制系统可以对柴油和天然气的供给量进行控制。天然气控制流程:

1) 液化天然气先经过气体加热器及高压汽化器转变成气体,汽化后的气体被送到储备气体的缓冲罐。采用滤清器过滤天然气中存在的细微杂质,确保系统不会产生不安全问题。

2) 利用稳压器控制进入发动机的进气压力。

3) 使用低压电磁阀控制燃料供给的切断或恢复。

4) 使用电控调压器控制天然气的喷射量。

5) 通过混合器和电子节气门控制双燃料发动机的转速与功率。

2.2 电控系统改造方案

在双燃料设备安装好之后,首先关闭双燃料模式,利用安装的各个传感器来测量在纯柴油模式下发动机各个参数,包括天然气供气压力、发动机进气温度、发动机进气压力、发动机排气温度、进气温度、进气节流、发动机振动参数等。然后根据纯柴油模式下的发动机参数,设置控制箱中双燃料模式的控制参数,这些参数的设置和曲线范围是根据不同发动机状态来设定的,设置的原则是不能超出纯柴油模式的参数范围,所以双燃料设备的安全性比较高,任何参数的工作数值都控制在一定范围内。

当发动机在双燃料模式下工作时,天然气经过调压阀调压,压力达到6.894~34.70 kPa(1~5 psi),这时控制柜发出指令给关断阀,关断阀打开,天然气就吸入气缸中,天然气的流量是由功率阀来控制的,根据发动机工况的不同,功率阀需要调整不同的开度,实现调整燃气吸入量的目的。

当发动机负载发生变化时,增压器的转速发生变化,此时天然气的流量会相应的发生变化,通过流量计可以看到这个数值,同时各个传感器实时感知各自的数值,所有传感器的输出值都会与设定的范围来对比,一旦出现超出设定曲线范围的工况,控制箱会向关断阀发出指令,根据参数超出的范围来停止天然气的吸入,将发动机切换到柴油模式,这个过程无需人工参与,做到了全自动化。如果参数超出了控制范围,根据延迟时间的长短,在检测到发动机参数正常时,双燃料模式会自动开启,也可通过手动设置来实现双燃料模式的开启。

2.3 双燃料系统改造技术特点

双燃料改造技术主要是通过减少柴油的消耗来降低运行成本,主要特点是针对重载柴油发动机设计,适合“持续运转”或“主供功率”工作方式,发动机本体不做任何改动,只在发动机的外围加1套设备即可实现。由于不对发动机本体做改动,改造后保持原发动机输出功率不变,改造成本低,改造时间短,对于中/小型发动机,2 d可完成双燃料系统改造,停机时间少。

在燃气供应时,采用零压供气,而不是正压强制注气,因此不会产生燃气泄露。系统只控制燃气而不控制柴油,不会发生柴油喷入过多或过少而导致的发动机过热和功率下降等事故。另外,具有较强的控制系统,可适应不稳定的燃气供应,可根据工况自动在柴油模式/双燃料模式之间自行切换。

3 双燃料系统性能分析

3.1 运行情况分析

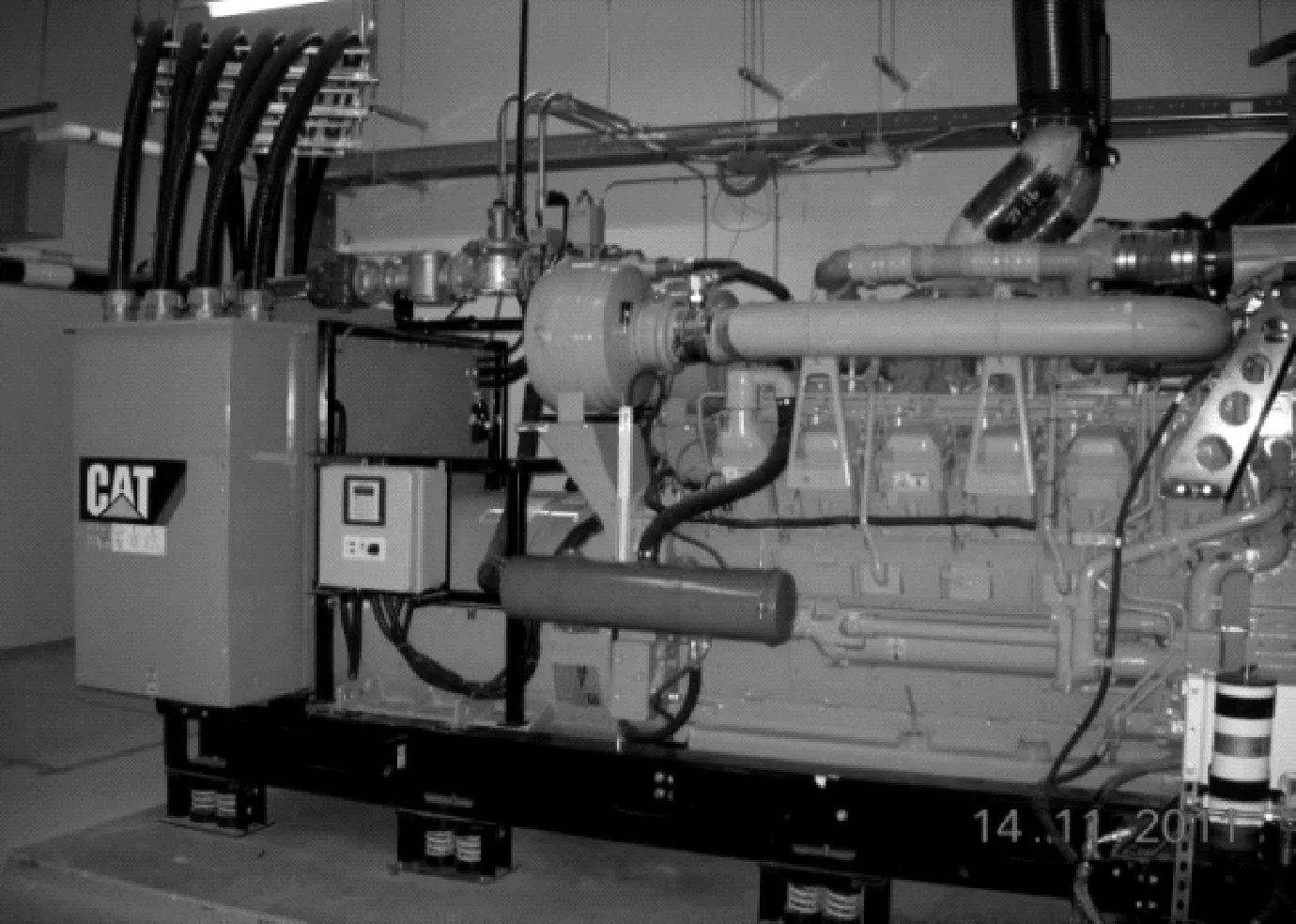

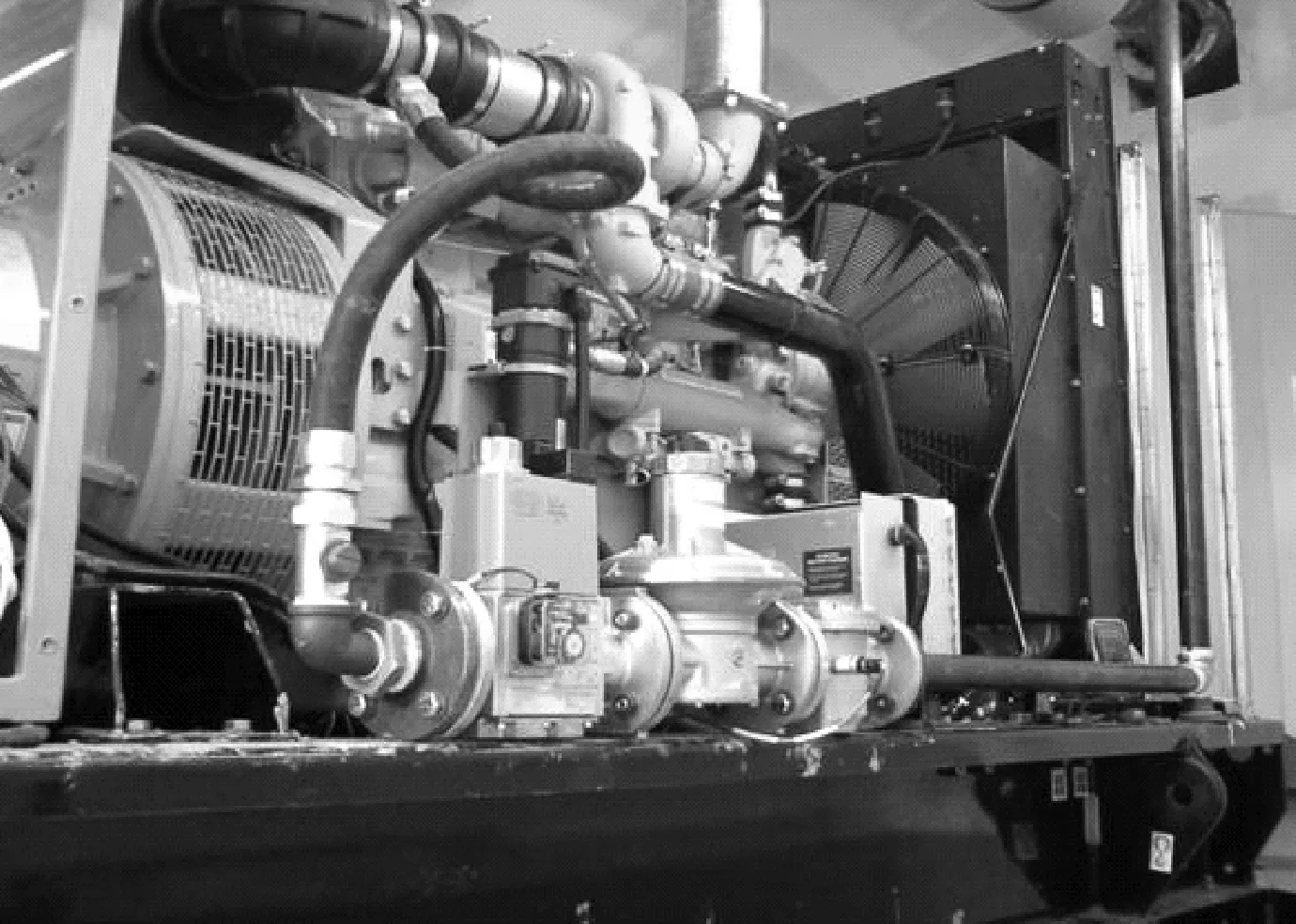

由于系统改造并未对柴油机本体做任何更改,只是在空滤和增压器之间加装了天然气混合器,这就如同发动机在含有微量天然气的地下煤矿环境工作相似,虽然有微量的天然气气体进入气缸,但是相关煤矿应用的发动机出现故障,维修还是针对发动机进行。所以,改造系统,不会对发动机维修保养产生任何影响。在新疆塔里木油田改造多台发动机(如图2~3),运行情况良好,发动机没有因双燃料系统出现过问题。双燃料系统常见故障主要是传感器、膜片等部件故障。在统计分析中得到,部件损坏主要原因为陆地油田装备流动性比较大,在搬运过程中易对设备造成损坏。

图2 卡特发动机现场改造图

图3 发动机改造部分设备安装图

3.2 双燃料发动机污染物排放分析

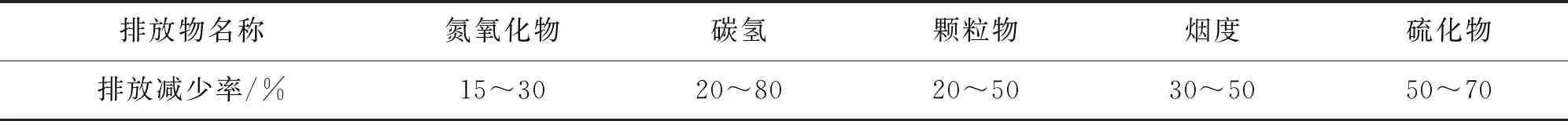

经过双燃料改造后,由于天然气为洁净能源,发动机排放有害物质减少。根据不同的发动机型号、发动机状态以及天然气的品质,天然气燃烧率也有所不同。对部分改造后的双燃料发动机进行统计,改造后的各物质排量减少情况如表1。

表1 柴油机双燃料系统改造后排放参数

由表1知,NOx氮氧化物减少15%~30%,HC碳氢减少20%~80%;PM颗粒物减少20%~50%;OPACITY烟度减少30%~50%;Sox硫化物减少50%~70%。因此,改造后的发动机污染物排放量减少显著,其中硫化物减少量大于50%。

3.3 经济效益分析

双燃料改造技术主要是通过减少柴油的消耗来降低运行成本,双燃料发动机在考核经济效益时,不以高替代率作为主要原则,即用气越多越好。正确的算法是省下的柴油是用多少燃气替代的,即双燃料系统消耗的燃气和柴油与单燃料柴油相比,在完成相同工作任务下的总消耗的差值。

双燃料发动机在控制系统设计和优化调整时尽量使用最少的燃气替代最多的柴油,而替代率可以适当降低,达到1个最佳值。在优化参数时引入了1个气油当量的概念:使用多少立方的燃气和因此减少了多少升柴油的比值称之为气油当量。各种试验证明双燃料发动机的控制系统参数调整,气油当量控制在1.1~1.2。在不同负载状况下,调整参数的原则是:首先考虑气油当量是否合适,之后再考虑替代率的大小,在气油当量和替代率之间找到了1个平衡点。在这个点附近效益可以实现最大化。

改造后的双燃料发动机如果在海上平台使用,可直接利用开采得到的多余天然气进行替代,经济性得到较大的提高。

4 结语

对既有的海洋修井机的柴油发动机实施油气混合双燃料系统技术改造,重点研究了双动力发动机改造、电控系统改造、燃料加注系统等。分析了技术改造后的双燃料发动机的性能,其环保性能和经济性有显著提升。通过该方法可实现海上石油钻采行业节能减排的目标,同时可为双燃料发动机的改造提供参考。

另外,通过对双燃料系统改造分析可看出,海洋修井机的柴油机的双燃料系统改造还存在一定的局限性。结合现场实际情况,提出如下改造建议。

1) 考虑到钻修井作业的连续工况要求,双燃料系统改造首先应针对小型的柴油发动机驱动的机械式海洋修井机,重点考虑能够便捷供气的气田平台,暂不涉及大型修井机和模块钻机。

2) 双燃料系统改造,可结合老旧修井机延寿或者升级改造配合实施,除考虑节能减排的主要目的之外,要考虑作业成本,最终实现综合效益最大化。