LZ900/73-3500型连续管复合钻机研制

2022-06-17张富强刘寿军刘平国梁建龙颜家福

张富强,刘寿军,刘平国,梁建龙,曹 欣,颜家福,李 伟

(1.中石油江汉机械研究所有限公司,武汉 430024;2.中国石油集团川庆钻探工程有限公司 长庆井下技术作业公司,西安 710018)

我国很多老油田已经处于开发的中后期,低产井、停产井及报废井的数量多。老井侧钻水平井,能够充分利用现有井场、设备及管网等资源,减少资源浪费,节约成本,有效动用剩余油气储藏,是油田老区块恢复产能的主要技术手段之一[1]。国外的经验表明,利用连续管钻井技术进行老井侧钻水平井,具有高效、安全、环保和经济性优势,侧钻直径85~101.6 mm井眼的井数占比接近90%。老井过油管侧钻定向井数占比为82%。我国在“十二五”期间,通过技术攻关,研制了单模式连续管钻机、液力定向式钻井工具系统,取得了阶段性成果。为了进一步提升连续管钻机的独立作业能力,提高连续管侧钻井效率, 在“十三五” 期间开展了连续管复合钻机的技术攻关,突破了轻量化注入头、下沉式滚筒、三折叠液压导向器、伸缩式门型井架、电液一体化集成控制系统等关键技术,完成了LZ900/73-3500型连续管复合钻机研制。现场试验验证,可满足连续管侧钻井全过程的施工要求。

1 总体方案设计

LZ900/73-3500型连续管复合钻机的设计和研制主要针对老井侧钻井工艺,主要能实现前期井筒处理阶段起下油管等常规管柱、连续管开窗侧钻、下套管固井以及井下复杂情况的处理,满足侧钻井全过程施工要求。为保证整机技术参数、结构设计、加工制造和性能水平的先进性,总体设计时提出了车装和橇装2种方案。经综合对比和评估,特别是考虑到我国的道路和井场条件,最终选择主机采用2辆车车装结构方案。

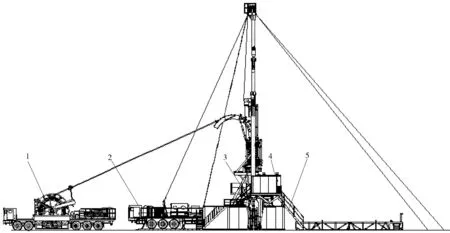

LZ900/73-3500型连续管复合钻机主要结构型式及立面布置如图1。主要由滚筒车、井架车、钻台总成、司钻房橇和井控系统5部分组成。

1-滚筒车;2-井架车;3-井控系统;4-司钻房橇;5-钻台总成。

滚筒车主要由底盘车、滚筒和连续管组成,结构如图2所示。

1-底盘车;2-滚筒;3-连续管。

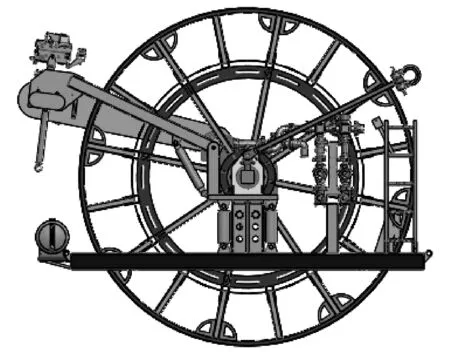

井架车主要由底盘、动力系统、小绞车、主绞车、注入头、导向器、游车大钩、井架、钢丝绳、天车等组成,结构如图3所示。

1-底盘车;2-动力系统;3-小绞车;4-主绞车;5-注入头;6-导向器;7-游车大钩;8-井架;9-钢丝绳;10-天车。图3 井架车结构

2 技术参数

该型连续管复合钻机可适应连续管的外径为60.3 mm(2英寸)、73.0 mm(2英寸)。注入头设计最大提升力900 kN,最大注入力270 kN,最大起升速度35 m/min。滚筒容量为73.0 mm(2英寸)连续管3 500 m,或60.3 mm(2英寸)连续管4 500 m。井架最大钩载1 125 kN,净空高度26 m。钻台高度4.5 m。防喷系统额定工作压力35 MPa,通径180 mm。滚筒车(移运)外形尺寸(长×宽×高)为14.50 m×3.00 m×4.45 m,井架车(移运)外形尺寸(长×宽×高)为16.50 m×3.00 m×4.45 m。从连续管管径和长度、注入头配置及总体结构型式看,LZ900/73-3500型连续管复合钻机可满足连续管侧钻井全过程作业需要,其技术参数和性能指标与国外先进水平相当。

3 主要部件结构特点

3.1 注入头

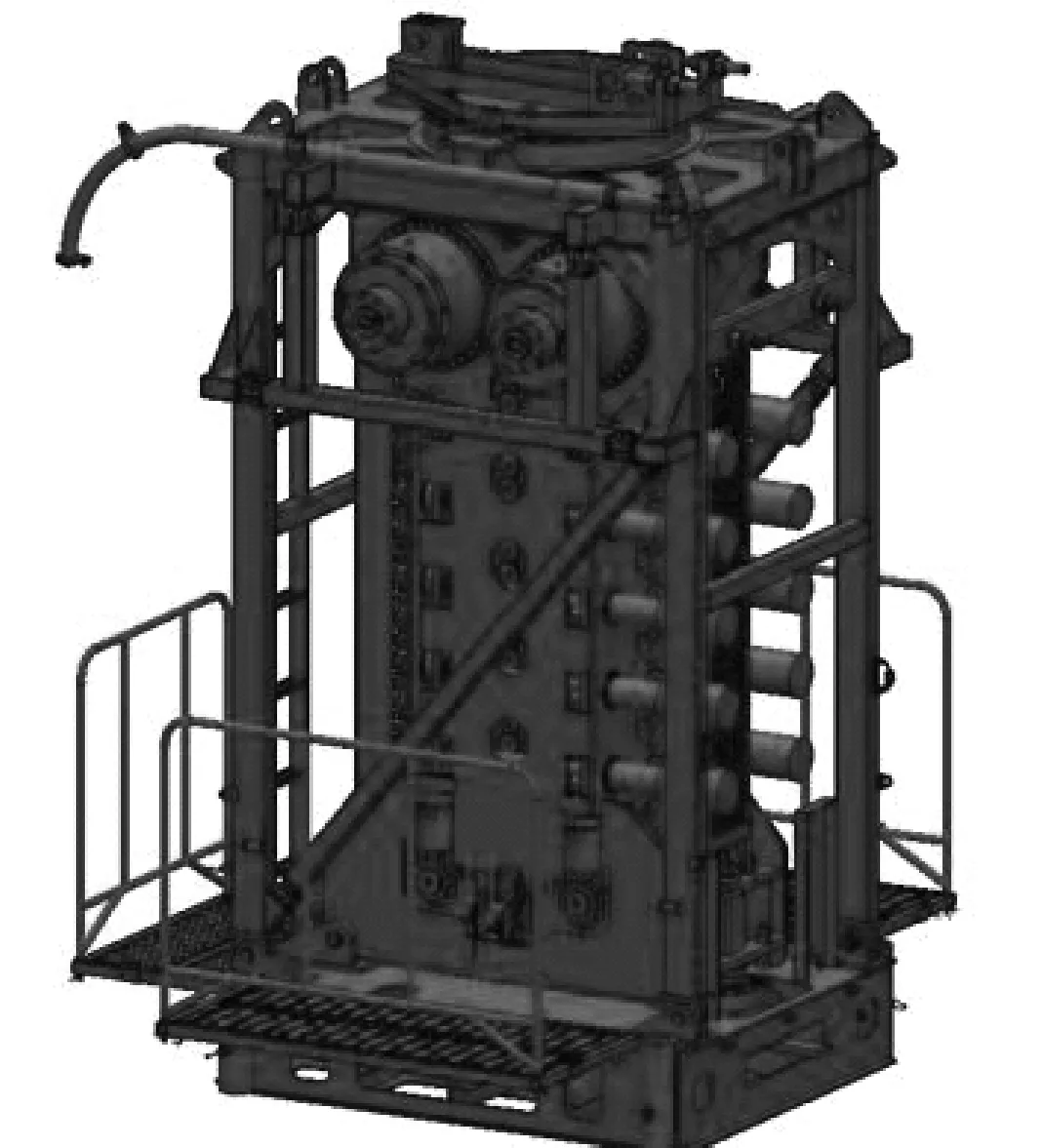

注入头是连续管复合钻机最为核心的关键部件。连续管复合钻机由于要适应ø73.0 mm(2英寸)-3 500 m 连续管,或者ø60.3 mm(2英寸)-4 500 m 连续管,钻井需要的解卡能力比在常规套管井中作业时大,因此需要大规格注入头来满足提升力需求。注入头主要由底座、框架、链条机构、驱动机构、链条夹紧机构和链条张紧机构等部件组成[2],如图4所示。在注入头底部安装双向指重传感器,用以显示下入井内的连续管重力、检查连续管下入遇阻情况、监测连续管钻井过程中的钻压。在注入头链条上设计有测量装置,用于测量起下连续管的长度、速度和钻进过程中的机械钻速。

图4 注入头结构

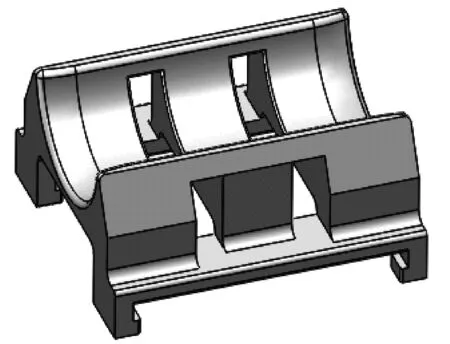

实施连续管钻井时,注入头主要用于起下连续管和井下钻具组合。为了保证注入头既不咬伤或划伤连续管,又有足够的夹持力和摩擦力[3],同时尽量减小注入头的外形尺寸和质量,基于弹性夹持理论、数值模拟和试验研究,开发了微变形夹持块,即,弹性夹持块。该弹性夹持块提高了夹持块与连续管外表面的贴合度,改变了通过连续管变形适应夹持块的基本模式,提升夹持块与连续管之间的接触面积,减小接触应力集中,增大有效正压力,压力总值提升了20%~39%,夹持块当量摩擦因数提高23%~31%[4]。弹性夹持块结构如图5所示。由于安装了弹性夹持块,缩小了注入头的外形尺寸,减轻了注入头的质量,实现了注入头的轻量化。

图5 弹性夹持块结构

3.2 滚筒

滚筒轮缘外径4 200 mm,内宽2 280 mm,底径2 600 mm,满足ø73.0 mm长3 500 m连续管缠绕要求。滚筒主要由底座、筒体、驱动系统、排管器、计数器、连续管润滑系统和内外部管汇等组成(如图6),通过下沉方式安装在滚筒运输车上。驱动系统采用液压马达+行星减速器直接驱动型式。行星减速器具有断油刹车装置。排管器既可以通过链条传动进行自动排管,也可通过液压马达进行手动强制排管。自动排管与手动排管转换通过液压离合器实现,避免使用摩擦离合器因摩擦面磨损而需要不断调整的问题。

图6 滚筒结构

为满足有缆式连续管钻井时钻井液和电缆动力数据双通道传输要求,将旋转接头和电缆滑环集成设计为一体旋转接头采用U型结构,内置于滚筒轴内。高压流体通过旋转接头到达内外部管汇。电缆滑环集成在旋转接头的最小轴径位置,利用信号屏蔽与漏电保护技术,实现旋转过程中电液信号安全可靠的传输。

3.3 滚筒运输车

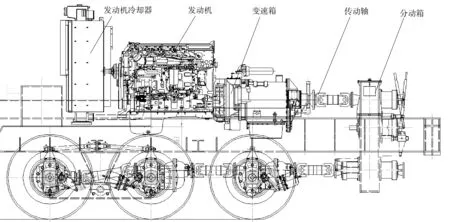

我国的涵洞、桥梁限高为4 500 mm。为了保证滚筒运输不超高,滚筒应该有足够的下沉量。为保证连续管复合钻机滚筒运输车具有良好的道路通过性能,设计的底盘采用10×6后驱的方式,发动机后置,后三桥驱动,结构如图7所示。

图7 滚筒运输车结构

为进一步提高底盘适应复杂工况的能力,创造性地为该底盘设计前桥应急动力系统,当后桥部分车轮陷入泥坑而失去驱动力等工况时,可以通过前桥应急动力系统使底盘前桥获得动力,从而迅速脱困。该技术主要是通过发动机取力器和分动箱驱动前桥的应急液压泵,为前桥应急液压马达提供动力,驱动底盘车第2前桥转动。

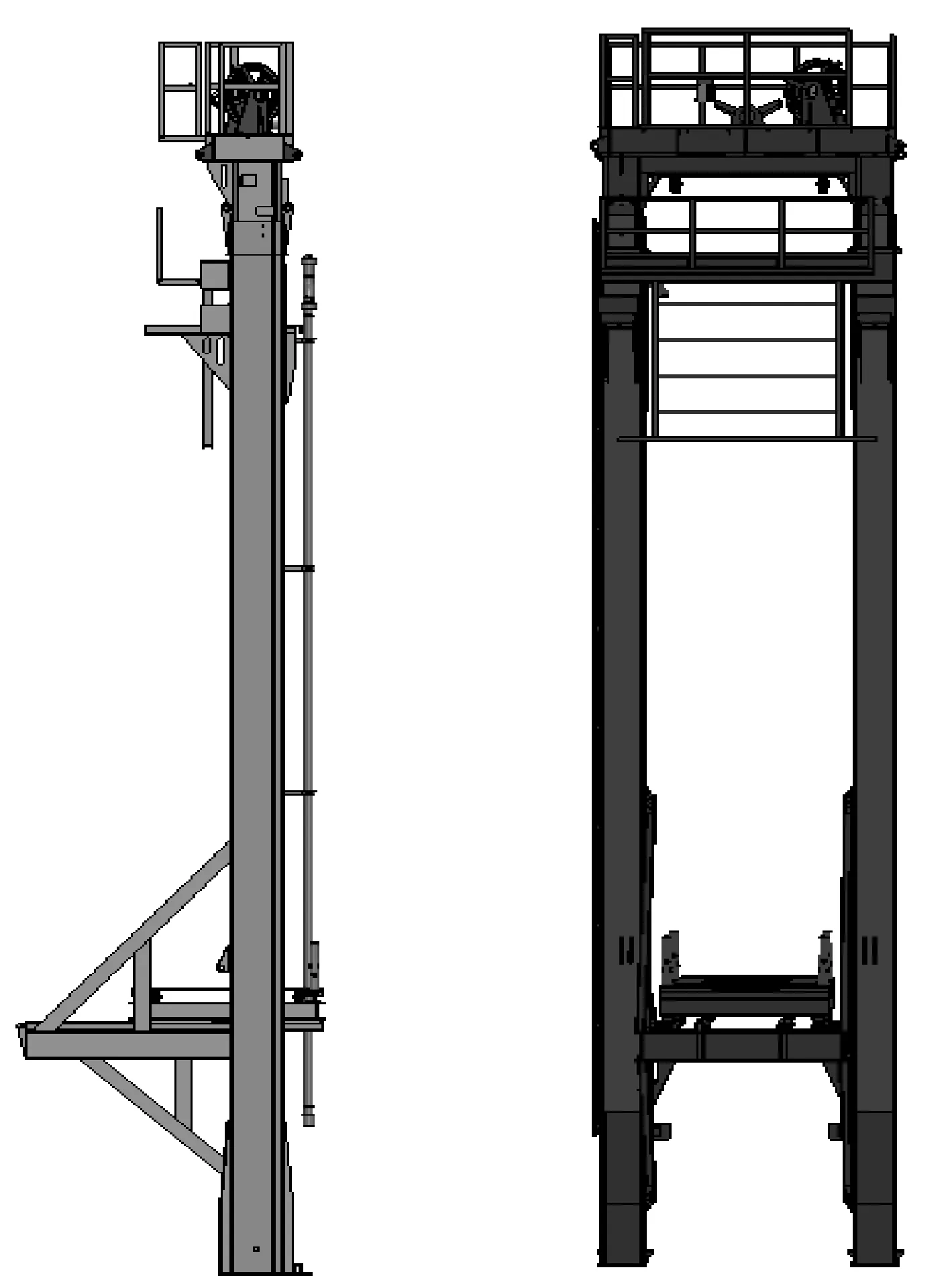

3.4 伸缩式门型井架

为满足常规管柱起下、连续管钻井与常规管柱起下快速转换、注入头井口支撑和我国道路运输条件等要求,创新研制了直立伸缩式门型井架。井架最大钩载1 125 kN,额定钩载800 kN,井架高度26 m。

为满足连续管钻井与常规管柱起下转换的便捷性,井架选用直立式结构。根据我国道路运输条件,井架设计为两级伸缩套装结构。井架下体两侧大腿采用矩形结构,选用高强度钢板折弯焊接。井架上体大腿采用工字梁结构,提高井架的抗扭性能。井架上体伸出后,采用机械锁死的方式锁死。井架前后设计有绷绳。井架结构如图8所示。

图8 伸缩式门型井架结构

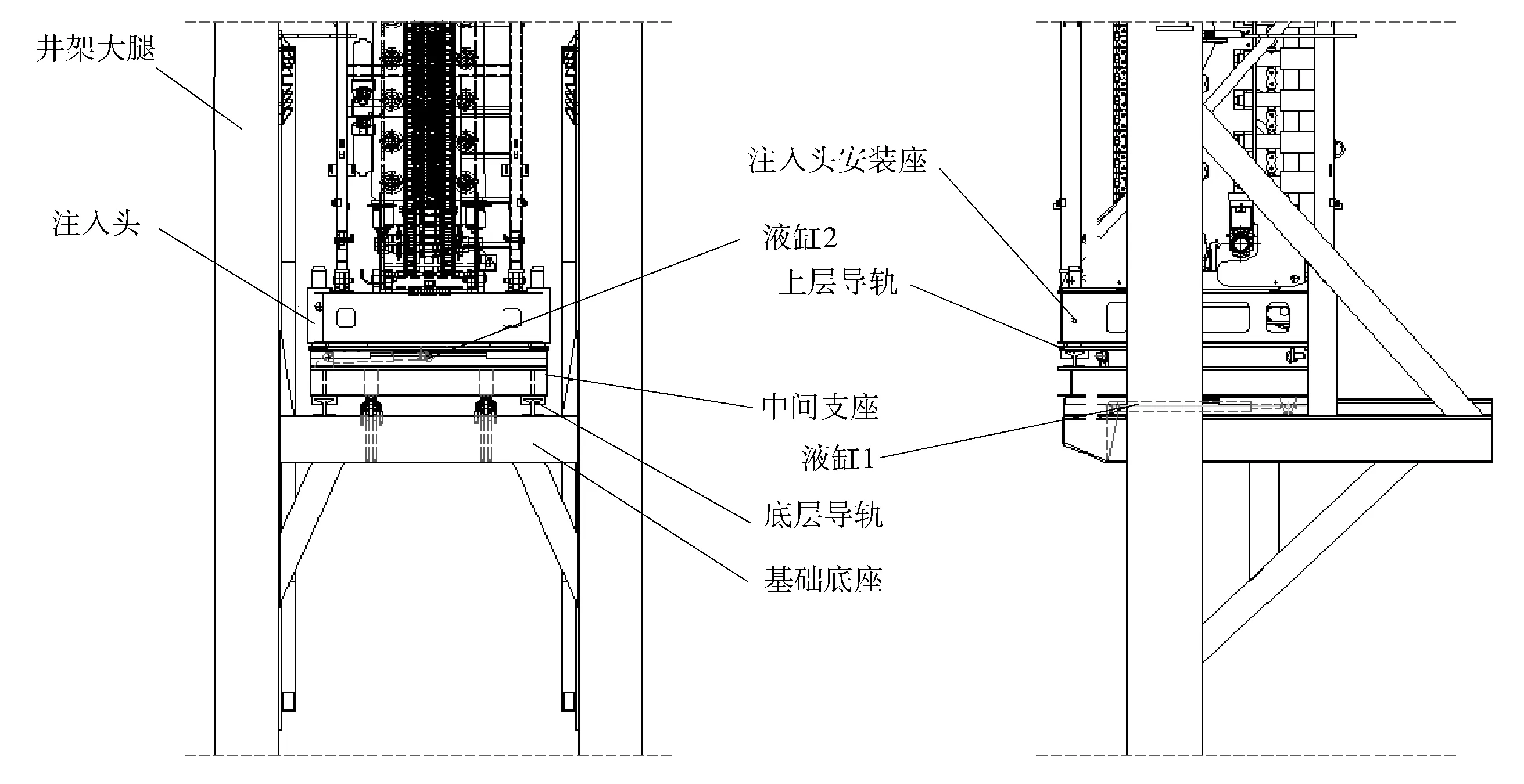

为实现连续管钻井与常规管柱起下的转换,在井架上焊接注入头的移动装置,使注入头能够在井架上前后、左右移动。注入头移动装置采用3层结构,如图9所示。基础底座焊接于井架内,利用液缸1推动中间支座在底层导轨上前后移动,实现连续管钻井与常规管柱起下的转换。当注入头位于前部时,可实施连续管钻井作业。注入头位于后部时,注入头远离井口,可实施常规管柱起下作业。注入头安装座通过液缸2推动,使其在中间座上沿上层导轨左右移动,实现注入头与井口的对中。

图9 注入头移动装置

对天车结构进行了优化改进,增加天车滑轮数量,改变快绳方向,使快绳出天车滑轮后按照井架上导轮的控制方向进入绞车滚筒,避免快绳与连续管发生干扰。

3.5 电液集成控制系统

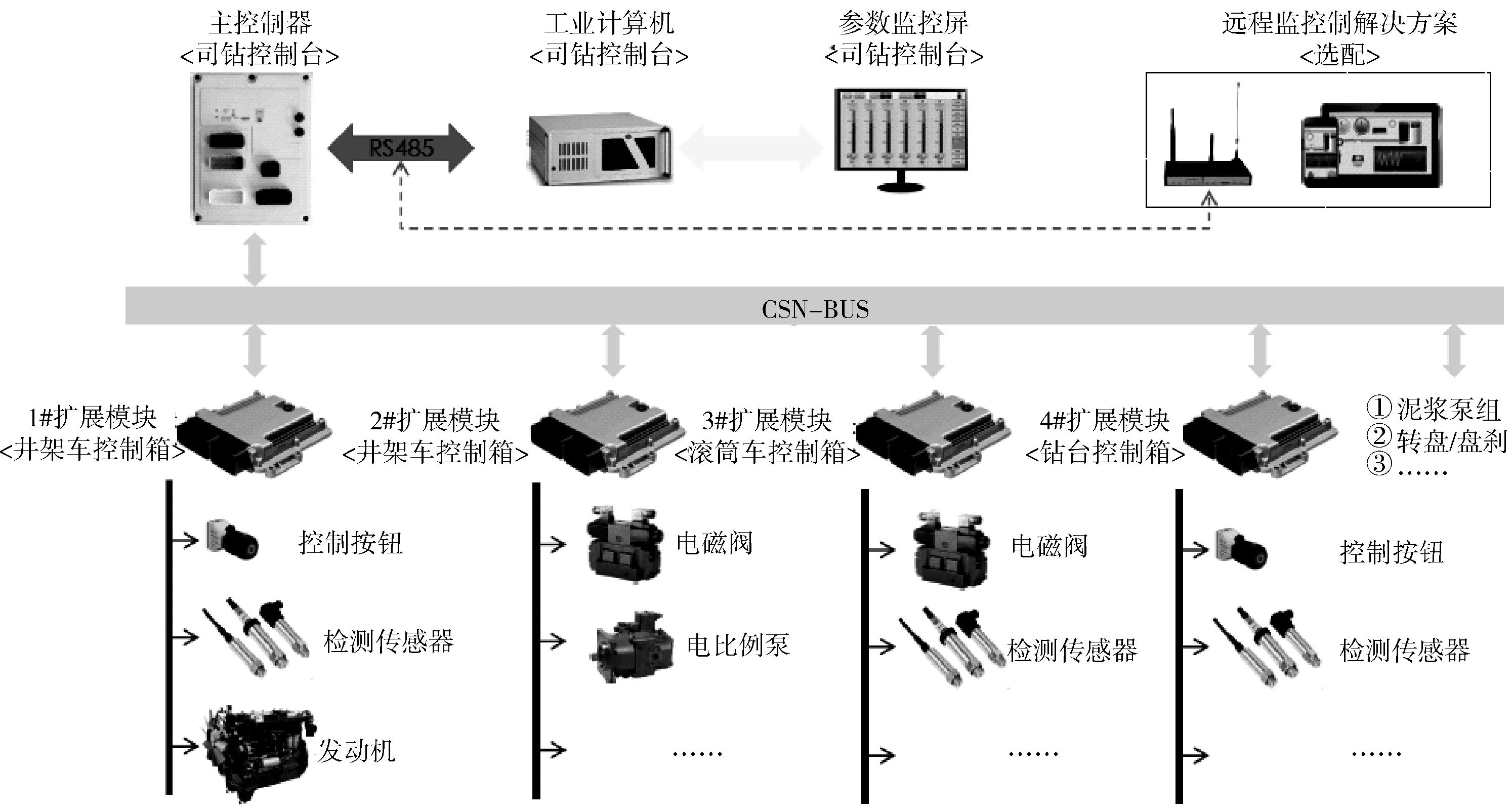

电液集成控制系统对整机各执行部件的动作进行集中控制,实现LZ900/73-3500型连续管复合钻机的各部件的协调动作。采用部件归属、反向罗列的思路,实现动力驱动系统优化共享、快速功能模式切换、钻进速度精确控制、电液集成一体化控制和安全可靠目的,有效解决了整机驱动力复杂、精确速度控制难、执行元件繁多和动作复杂等难题。

LZ900/73-3500型连续管复合钻机的控制系统硬件部分包括前端设备(压力变送器、电控阀、变频器等)、控制器(PLC CPU、功能模块、通讯模块等)、人机界面(指示灯、触摸屏、开关按钮、电位器等)以及管理后台几个部分。系统组成模块如图10所示[5]。

图10 电液集成控制系统组成

4 创新技术

1) 针对夹持块载荷分布不均、夹持效率低等问题,建立了夹持块与连续管摩擦模型,进行优化分析。发明了弹性自适应高效率夹持块和三折叠导向器。优化了注入头结构,研制了连续管钻井用轻量化注入头。新研制的注入头在外形尺寸、质量、最低速度和最大适应管径等4个方面均优于国外同类产品。

2) 通过对连续管钻井和常规钻杆钻井的研究,将连续管钻井设备和起升系统集成,发明了连续管注入头移动装置,成功研制了连续管钻井用伸缩式门型井架,实现了连续管钻井与常规管柱处理之间的快速转换,为完成连续管侧钻井全工艺过程奠定了基础。

3) 突破发动机后置驱动、框架式分离大梁等关键技术,创新研制了滚筒运输专用底盘车和下沉式信息化滚筒,解决了在现有道路运输条件下钻井用ø73.0 mm(2英寸)长3 500 m连续管的运输难题。与同样外形尺寸车装式连续管滚筒相比,ø73.0 mm(2英寸)连续管容量增加22.5%。

4) 首次将电液控制技术在连续管钻机上成功应用,实现了控制系统的模块化、集成化,解决了连续管复合钻机的部件分布点多、面广,液压传输和控制滞后等难题。采用基于人机界面的电器控制系统,最大程度地优化了司钻台布置。采用基于冗余备份的数据采集系统,实时记录钻井过程中的各种数据,完成了数据的采集、存储、备份和恢复,提高了连续管复合钻机的自动化水平。

5 现场试验情况

LZ900/73-3500型连续管复合钻机研制成功以来,在长庆油田、江汉油田等区域共开展了5口井的老井侧钻现场试验,实施了连续管开窗、连续管定向钻进、钻杆开窗、钻杆定向钻进、钻杆打捞、连续管注水泥等16项作业工艺,单井最大进尺1 015 m,证明该钻机可满足侧钻全过程作业的要求。

5.1 长庆油田WXXX井

WXXX井是2007年12月完钻的二开直井,完钻井深1 524 m。2014-09-04 ,因套管腐蚀严重而停运。2019年对该井进行修井作业,先后对1 115~1 155 m井段,610~650 m井段进行锻铣扩眼,起出650 m以上套管后在处理井筒过程中出现复杂井况。2020-06-09,利用连续管复合钻机、常规钻具和无缆式连续管侧钻工具,对该井进行钻水泥塞作业,下入139 mm套管固井后进行连续管侧钻井作业,下88.9 mm 油管完井。

本次试验开窗点井深600 m,完钻井深1 615 m,总钻进进尺1 015 m,连续管复合钻机累计运行约600 h,共起下钻28趟,主要实施了连续管探底、通井、刮削、开窗、定向钻进、钻灰面、注水泥、投球丢手和钻杆下斜向器、开窗、通井、测井、固井、射孔、下油管等15种施工工艺。独立完成了老井井筒处理、开窗侧钻和完井全过程作业,验证了LZ900/73-3500型连续管复合钻机满足老井侧钻全过程的技术要求,具有钻完井作业一体化能力。

连续管开窗和裸眼钻进试验,注入头起下连续管速度快,开窗过程低速稳定性较好(达0.01 m/min),对连续管开窗和侧钻有较好的适应性。该连续管复合钻机起下常规管柱有较好的适应性,游动系统大钩最高下钻速度达1.3 m/s,每分钟起下约20根钻杆,更换钻具方便。

注入头和井架一体化设计,钻杆起下过程中与注入头无干涉。注入头在井架上前后、左右移动,钻具更换和非旋转接头连接方便快捷,更换时间缩短50%,同时减低了劳动强度。

5.2 江汉油田陵XXX井

2021-03-05,利用连续管复合钻机+有缆式连续管侧钻工具在江汉油田陵XXX井开展连续管侧钻井作业。本次侧钻开窗点井深895 m,完钻井深1 142 m,总钻进进尺247 m。

本次侧钻,LZ900/73-3500型连续管复合钻机累计运行807 h,起下连续管约5 400 m,设备运行稳定,可靠性和安全性再次得到验证。再次验证了该连续管复合钻机既可使用连续管钻井,也可使用游动系统起下钻具。滚筒集流环信号能稳定可靠传输,电缆密封头高压密封的能力得到验证。

6 结论

1) LZ900/73-3500型连续管复合钻机具备前期井筒处理阶段起下油管等常规管柱、连续管开窗侧钻、下套管固井以及井下复杂的处理能力,功能完备,满足全过程侧钻要求。设备低速运行稳定性良好,最低稳定运行速度0.01 m/min,对连续管开窗和侧钻有较好的工艺适应性。

2) 突破了轻量化注入头、下沉式滚筒、三折叠液压导向器、伸缩式门型井架、电液一体化集成控制系统等关键技术。注入头和井架结构一体化设计,注入头在井架上前后、左右移动,钻具更换和非旋转接头连接方便快捷,具有较好的时效性。滚筒上的旋转接头和电缆滑环集成设计为一体,满足井下钻井液、动力信息传输要求,稳定可靠,性能良好。

3) 该连续管复合钻机外形尺寸较大,移运时对道路的要求较高,不适应山地和丘陵道路运输。

4) 我国很多老油田已处于开发中后期,低产、停产及报废井数量庞大,利用连续管实施老井侧钻,能充分利用现有井场、设备及管网等资源,减少资源浪费,提高效率,节约成本,有效动用剩余油气,是油田老区块恢复活力的主要技术手段之一。LZ900/73-3500型连续管复合钻机满足连续管侧钻全过程的施工要求,同时可实现快速高效作业,具有良好的推广应用前景。

5) 下一步将开展连续管复合钻机小型化、模块化研究,提高道路适应性;同时开展自动化、智能化研究,实现地质工程一体化。