型钢产线精轧机冷却水分级精准化控制

2022-06-17朱天向

朱天向

(新疆八一钢铁股份有限公司轧钢厂)

1 问题的提出

八钢公司轧钢厂巨峰机组型钢生产线的工艺流程为:加热炉对钢坯进行加热→粗轧机开坯轧制→精轧机成型轧制→冷床冷却→矫直机矫正→分段切割→精整码垛→成品入库。精轧轧制工序是控制产品质量的关键环节, 巨峰机组精轧区域共计轧机11台,两台立轧机,3台短应力平轧机,6台万能轧机,采用竖排串联排列,钢坯一次经过轧机轧制成成品。由于轧机形式多样,生产线的设计、轧机的布置、工艺要求、设备种类、轧辊材质各不相同,对现场环境轧制冷却水的要求也各不相同。在生产初期生产线冷却水系统采用集中控制,水量和压力不能分别控制,无法按需供水,精轧机冷却水的作用受限。生产期间轧辊寿命缩短,成品钢质量较差,表面氧化碎皮较多。

为解决产品质量问题,根据产线上不同型轧机的特点,结合实际工况,重点对精轧机水系统进行了改进。

2 型钢产线精轧水系统

2.1 精轧水系统概况

巨峰机组精轧水系统设计为开式循环系统,系统运行共计5台提升水泵。生产浊环水系统压力水源由其中的的两台提供,整个水系统总流量1200m3/h,压力0.4~0.6MPa。精轧水系统占总水量的70%,约为840m3/h。精轧区域水路共分3条支路:第一支路供给1台立轧机,1台平轧机,2台万能轧机共计4台轧机用水,设计水量约为220m3/h;第二路浊环支管分别为1台立轧机,1台平轧机,3台万能轧机提供水源,设计水量约为300m3/h;第三路支管则为1台平轧机2台万能轧机提供水源,设计水量约为200m3/h。

轧制过程中精轧机冷却水对保证产品质量发挥着重要作用:(1)降温作用,抑制轧辊表面裂纹的产生;(2)润滑作用,降低轧制力参数保证轧制精度;(3)减小轧辊内外温差,降低轧辊热应力,防止轧辊断裂;(4)清除轧材表面的二次氧化铁皮,提高产品质量;(5)降低轧机导卫的温度,同时在导卫与轧材之间起润滑作用,防止因导卫温度升高而降低导卫耐磨性;(6)防止粉末状氧化皮弥散形成,减少环境粉尘污染,保障职工身体健康。

2.2 精轧冷却水存在的问题

(1)水源压力单一,生产用水浪费严重。根据现场数据每天(24小时)新水补给量2300m3。巨峰机组精轧水系统供水技术指标为单一标准,支管到用户点无调节阀门,各轧机用水量不能实时调节。导卫用水和轧机冷却水技术要求不一致,现场只有一种压力水源,不能根据实际用水量匹配不同的压力配置,现场生产用水浪费较为严重。

(2)冷却率较低,辊耗较高。轧机冷却水喷水孔的喷射角度和水孔数量不能根据实际要求合理分配。在生产过程中不能有效地对轧辊进行冷却,造成轧制过程中辊耗较大。由于喷嘴设计角度和分配存在不足,导致冷却水不能均衡、精准喷射到用户点上面,造成冷却效率较低。

(3)水管材质、管路排布等问题。巨峰机组现场压力水源到用户点均采用橡胶软管链接,在使用过程中经过高温轧材的炙烤,橡胶软管材质易被碳化损坏经常发生水管破裂;轧机冷却水管径相同,轧机水管震动较大,经常发生水管断裂;轧机冷却水中有细微氧化铁颗粒较多,容易堵塞喷嘴。轧机冷却水因长期使用导致水温度较高,夏季平均水温≥60°C,最高可达70°C,冬季水温平均在55°C, 而轧机对水温的要求以25~45°C为最佳,整个水系统因缺少对水温控制的有效手段,因水温高导致现场事故频发。

3 精轧水系统改造

3.1 系统增设一套高压水泵,改进水管径

对整体水系统进行改造:增设1台高压水泵,设计水量220m3/h,压力2~4MPa,管路铺设到精轧11台精轧机的导卫入口处,用户端配置高压不锈钢球阀控制,末端安装伞形喷嘴。对高温轧材进行表面除磷,清除附着在轧件表面氧化皮,提高轧件表面质量。

根据“分段布管,独立控制”的原则,“一点一管一阀门”设计思路,对精轧水系统管路管径科学配比。“一点”就是一个用户点,“一管”单独配置一根水管,出水容量为用户点总量的120%。“一阀门”就是对应的控制阀门,实现轧制不同轧件来调节不同的水量与之匹配。针对不同轧机不同用水量配置不同管径的浊环管路,根据轧机特性实施差异化管理。1#、2#、6#、7#、10#五台轧机为对辊轧机,用水量较小,采用Φ40mm管径浊环水管,水压力配置为0.4~0.6MPa,即可满足生产需求。3#、4#、5#、8#、9#、11#为复合型万能轧机,需水量较大,则至少要采用Φ80mm管径水管。

分级分层精准管控,根据实际情况,要求对不同的冷却点实现精准控制,提高冷却水的有效利用率,整体降低冷却水的消耗量。

3.2 精轧水系统材料、管路的改型

将原软管材质更换成铠装厚壁复合型软管。因现场实际生产中会经常换辊换槽,水管需经常拆卸,所以水管接头采用环扣型易拆卸接头。这种型号软管能提高换辊效率,同时也便于检修。阀门侧选用耐磨的不锈钢阀门,能快速调节水量而且耐腐蚀性能较好。

由于改进后的软管采用钢丝与橡胶结合的复合型材料,能减小水管震动,而且橡胶材质,更耐磨和耐腐蚀。同时这种软管能很好适应环境,满足不同水压水温的使用要求。

3.3 冷却方式的优化

依据“专机专配”的原则,不同轧机设计不同的冷却方案:(1)1#、6#为立轧机,采用水管方向与轧辊相平行,喷水方向与轧辊转动方向相匹配。(2)2#、7#、10#轧机为水平二辊式牌坊轧机,在轧辊托架上加装挂梁,弯管喷嘴挂在挂梁上,用金属软管将弯头喷嘴与冷却水支管相连,采用外连接的方式可以调节喷嘴与不同辊径轧辊的距离,保证轧辊冷却效果。(3)3#、4#、5#、8#、9#、11#为万能轧机,每组轧机水平方向和竖直方向各分部两个轧辊,该轧机冷却水系统较为复杂。水平方向上下辊采用圆弧式喷水方式,上辊侧采用半圆弧面喷射装置,由于轧辊转速较高轧辊冷却水飞溅大,造成冷却水利用率不高,严重影响现场环境和操作工的操作。所以,在轧辊冷却弯管增加可调整节距的滑块,保证弯管与轧辊孔型的最佳喷淋距离,同时制作薄板弧形罩,可以阻挡冷却水的飞溅,使得轧辊孔型得到更有效的冷却。万能轧机冷却水装置如图1所示。

图1 万能轧机冷却水装置示意图

3.4 导卫的冷却水系统优化

导卫进口加装喷嘴以减少导卫的结渣和磨损,采用浊环水,浊环水系统新增压力2~4MPa,同时对轧材表面有一定的表面清扫作用。

对空过的导槽、喇叭口、过桥均安装喷淋装置,以减少备件的磨损,同时根据工艺要求,可以调节轧件在轧制过程中的温度,并降低轧制粉尘的飞散。导卫进口加装喷嘴如图2所示。

图2 导卫进口加装喷嘴示意图

轧制过程中,作业环境弥漫大量的粉尘,直接影响对红钢运行状态的观察和操作,空气中的固体颗粒严重影响到职工的身体健康。因此在轧机之间设计雾化喷淋装置来降低粉尘,改善周围环境。

由于采用不同的压力水源对型钢产品的表面积累的氧化铁清理的更为彻底,在轧制中大幅提升了型钢的表面质量,钢材表面粗糙度更低,光洁度更好。

3.5 系统增设冷却降温设施

在浊环二次平流池增设浊环水降温设施,利用水池的空间条件,在周边架设喷淋降温装置,利用一次水泵压力,在实现水循环的同时,发挥整体精轧水系统的降温功能,平均水温得到有效控制:夏季≤50°C,冬季可以控制在约35°C。合适的水温延长了轧辊的使用寿命,降低了轧制过程中断辊事故的发生。

4 改进效果

系统优化前后各项指标对比:

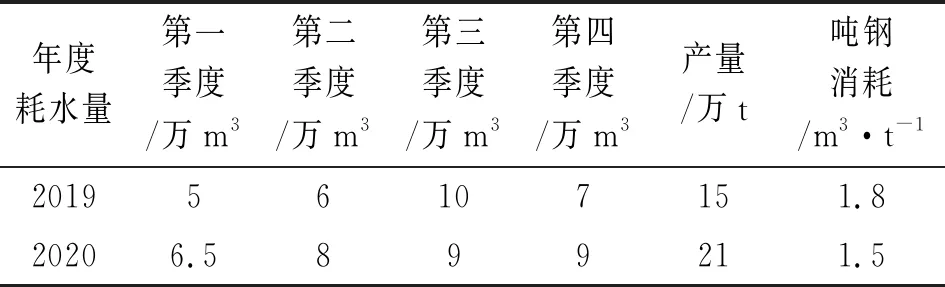

(1)吨钢消耗新水指标:由原来的1.8m3/t降到1.5m3/t。同比降低16%,改进后吨钢消耗水量对比见表1。

表1 吨钢消耗水量对比

(2)轧辊辊耗指标由原来的2.8kg/t降到2.5kg/t,同比降低12%。

(3)导卫使用寿命由原来的9小时/副延长到12小时/副,同比提高33%。

5 结束语

经过对巨峰机组精轧水系统升级优化,在轧线、轧辊、导卫等工艺备件的冷却效果得到了较大改善,使得轧辊和导卫等工艺备件损耗控制在合理水平,提高了轧机作业率,由于冷却效率的大幅提升,型钢的表面质量提升,生产环境大为改观,取得了较好的经济和社会效益。