30CrMoA抽油杆钢端部开裂原因分析

2022-06-17陈海军

陈海军

(新疆八一钢铁股份有限公司制造管理部)

抽油杆是有杆泵采油装置的重要组成部分。随着采油条件的变化,油井深度不断增加,对抽油杆的强度要求越来越高,现代油井抽油杆更多采用用于重超重负荷油井的H级杆。30CrMoA合金钢由于调质后能获得较高的强度和冲击韧性,综合机械性能良好,因此常被用来制作H级抽油杆,也是目前应用较广的抽油杆钢牌号。抽油杆钢在加工抽油杆时通常需要先校直,特别是对一些自动模锻的设备更需要保持杆体的平直。

某抽油杆制造企业在对Φ19mm,牌号30CrMoA的抽油杆钢校直后发现个别杆端部开裂,开裂比例约为2%~3%。为了查明原因,规避风险,对抽油杆钢取样进行了检测分析。

1 抽油杆钢端部开裂形貌情况概述

观察校直后的杆体,发现杆体表面均有螺旋纹且局部发亮有明显的校直伤,伤痕较深。测量没有出现杆体端部开裂的抽油杆钢尺寸,发现端部5mm处直径仅有18.4mm,有压缩变形,端部10mm外杆体其他部位直径均约为19.2mm,端头校直时头部有拉细现象。个别杆端部开裂或心部有裂纹,裂纹呈旋转状裂开,裂开部位表面有挤压伤,局部压扁,压扁部位局部颜色发蓝。典型缺陷形貌如图1所示。

图1 抽油杆钢端部开裂形貌

见图1,端部开裂的裂纹中间宽两边稍窄且有扭转,大致呈“S”形。沿长度方向切取30mm,切取面没有开裂,心部存在裂纹,裂纹保持中间宽,两端窄;继续切取50mm,切取面心部裂纹消失。对其它校直后端部开裂的抽油杆钢随机挑选5根,按照每100mm长度切断检查断面情况,发现除端部首段有裂纹外,其他面均未发现裂纹,表明开裂仅局限在端部。

切取端部开裂部位并沿裂纹断面抛开,裂纹形貌见图2。

图2 抽油杆钢端部开裂裂纹形貌

由图2,左侧尺寸稍小,基本为抽油杆原始尺寸大小;右侧尺寸稍大,为开裂后尺寸扩张所致;裂纹面大部分呈银灰金属色,局部有锈蚀,右侧靠近端头部位局部发蓝,有外伤,远离端头部位杆体未受外伤。

2 检测和分析

2.1 化学成分检测

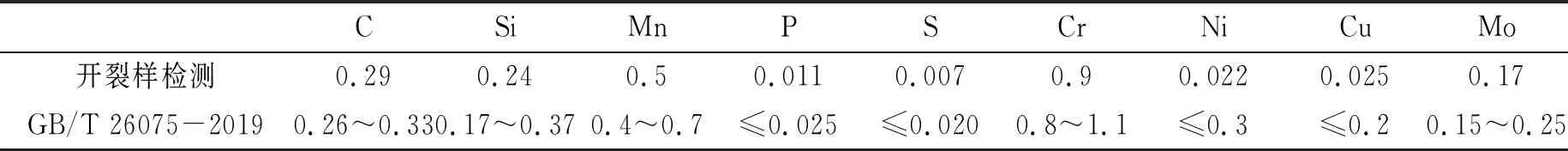

对开裂杆杆体部位取样,做化学成分分析,结果见表1。

表1 成分检测情况 %

由表1可知,成分符合GB/T 26075-2019《抽油杆用圆钢》中30CrMoA要求。

2.2 非金属夹杂物检测

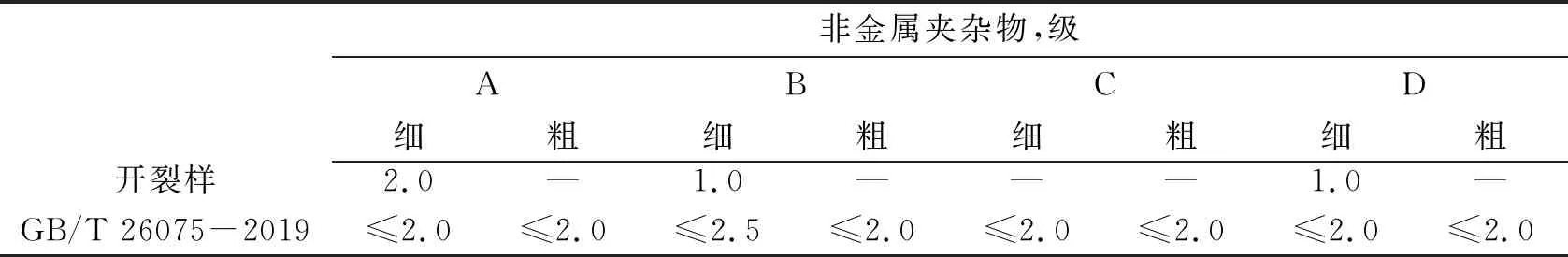

对开裂杆杆体部位取样进行非金属夹杂物检测,结果见表2。

表2 非金属夹杂物检测情况

由表2、图3可知,非金属夹杂物级别符合GB/T 26075-2019《抽油杆用圆钢》中30CrMoA要求。

图3 非金属夹杂物

2.3 硬度检测

对开裂杆端头附近杆体做硬度检测。校直后布氏硬度普遍为380HBW,硬度很高。对校直前的杆体做热轧态硬度检测,布氏硬度在220~245HBW。表明因校直压力大,Φ19mm30CrMoA抽油杆钢校直后表面产生了加工硬化。

2.4 开裂样低倍检测

对开裂样断口附近取样做低倍检测,依据GB/T 26075-2019《抽油杆用圆钢》第5.5.1条规定,取样试样未发现有目视可见的缩孔、气泡、裂纹、夹杂、翻皮及白点”等低倍缺陷,低倍正常。

2.5 纵向高倍检测

对图1杆体由端部开裂后部截取长20mm样件,心部残存有裂纹。对样品沿纵向抛开通过ZEISS AXIO SCOPE.A1 金相显微镜检测,裂纹前端形貌见图4。

照片a 照片b

由图4可见,裂纹逐渐变窄变细向内延伸,裂纹两侧未见夹杂,裂缝尖端周围分布孔洞状缺陷,孔洞内没有异物,可以排除夹杂物聚集导致开裂的可能性。

2.6 金相检测

对杆体有校直伤的部位取样制样,用4%硝酸酒精腐蚀后对截面进行横向组织检测,见图5。由图5,试样表面有冷加工流线,深度约50μm。表明校直压力大表面产生了冷加工变形。

图5 开裂试样横向组织

对未裂开部位截取试样进行横向组织检测,见图6。由图6,裂纹内及周边未发现夹杂、脱碳,裂纹两侧组织与基体组织一致,组织均匀为铁素体+少量珠光体+贝氏体,未发现其它异常组织。

图6 未裂开部位截取试样横向组织

3 分析与讨论

(1)对端部开裂的30CrMoA抽油杆钢试样的检测结果表明,30CrMoA抽油杆钢成分、夹杂物、低倍满足GB/T 26075-2019《抽油杆用圆钢》要求,而且开裂处也没有夹杂物聚集。认为化学成分、夹杂物、低倍不是导致Φ19mm30CrMoA抽油杆钢端部开裂的原因。

(2)校直后的杆体表面有螺旋纹,这是由于校直时校直辊与杆体的旋转所致,是校直的正常现象。但校直后的杆体表面有明显的校直伤,伤痕较深;没有出现杆体端部开裂的抽油杆钢端头测量尺寸变细,组织检测有加工流线,这些现象均表明校直时压力过大导致杆体受伤,而且头尾受力更大。校直前杆体硬度在适宜冷加工的范围内,校直后30CrMoA抽油杆钢表面硬度很高,如果再进行冷加工,很容易造成开裂。

(3)开裂部位抛开后裂纹面主体呈银灰金属色,表明校直时杆体没有受热过程;从开裂和裂纹的形貌看,裂纹呈旋转状裂开,这种形貌与校直纹的旋向相同。金相检测表明,裂纹内及周边未发现夹杂、脱碳,裂纹两侧组织与基体组织一致,组织均匀为铁素体+少量珠光体+贝氏体,没有发现可能导致开裂的异常组织。对裂纹样纵向抛光,裂纹两侧颜色均匀,未见高温氧化色,也未见夹杂,表明该裂纹不是热加工所致,裂纹发生于冷态条件下。裂缝尖端周围分布孔洞状缺陷,孔洞内没有异物,孔洞应当是裂纹与抛光面存在一定角度抛光后的残存。裂开部位外表面有损伤,局部发蓝;从图4可见,裂纹局限在杆头部位,这与杆体通长截取后观察的结果一致。

结合表面和裂纹高倍形貌以及校直后硬度高达380HBW的情况,表明杆头部位在校直时产生了加工硬化,而且加工硬化程度较高已不适宜再冷加工。此时如果再继续冷加工后就容易产生开裂,端头开裂部位局部发蓝表明杆头部位在校直时受到了较大的冲击。

4 现场核实情况

根据对开裂样的检测,对生产现场进行了核实。现场显示:发生端部开裂的30CrMoA抽油杆钢校直时在进入校直辊后,杆体发生了明显的变形,杆体呈波浪状,清楚地表明校直时压力过大,引起杆体变形,杆头产生加工硬化,随后被下一道校直辊强制变形,多道次校直后会引起开裂。当校直到抽油杆钢尾部时,尾部由于压力过大先产生加工硬化,在由校直辊脱出时由于失去了校直辊的加持,必然会造成端头与校直辊的撞击,有几组校直辊就会撞击几次。撞击后引起开裂。开裂后由于校直扭转的作用端头开裂的裂纹扩张就形成了中间宽两端窄并有一定旋向的裂纹形貌。

5 结论

根据检测分析结果以及现场核实情况,得出以下结论:抽油杆钢30CrMoA端部开裂是由于校直时压力过大,杆体产生了较大变形,使得杆体表面产生了不利于继续冷加工的加工硬化,杆头进入校直辊后因加工硬化和后续校直强制变形、杆尾出校直辊反复撞击引起开裂,在随后校直时杆体旋转造成开裂裂纹变形形成了中间宽两端窄并有一定旋向的裂纹形貌特征。30CrMoA端部开裂与材料本身质量无关,是校直不当造成的。

为避免30CrMoA 抽油杆钢校直时端部开裂现象,建议适当降低校直压力,减少杆体校直时的变形,降低出校直辊时的撞击。