滑板挡渣在八钢120t转炉的应用

2022-06-17李折晖

张 浩,李折晖

(新疆八一钢铁股份有限公司炼钢厂)

前言

转炉炼钢生产中,为严格控制钢水成分,减少夹杂物对钢材的影响,积极采用挡渣技术。八钢120t转炉主要采用挡渣车投入挡渣棒进行挡渣,生产过程中转炉出钢下渣首先会导致钢包回磷,增加钢水内夹杂物,影响转炉出钢口和钢包耐材寿命也有,也间接增加了精炼工序对钢水脱氧、合金化脱氧剂及合金的消耗,降低钢坯质量[1~4]。为此,八钢炼钢在引进滑板挡渣装置,与PLC红外下渣检测装置结合,实行滑板挡渣,在2#和3#120t转炉进行了应用。

1 八钢120t转炉采用挡渣棒挡渣状况

八钢120t转炉设计的出钢口倾斜角度均为6度,目的是为了转炉出钢时能够将钢水倾倒干净。挡渣方式采用的是挡渣车将挡渣棒投入至出钢口,挡渣棒由导向杆、锥形挡渣塞和平衡杆三个原件构成,挡渣塞密度介于钢水与钢渣之间,且挡渣塞体上开有凹槽,起到抑制中后期涡流卷渣作用,挡渣棒一般在出钢3/5时由挡渣车投入,待挡渣塞本体堵住出钢口后,发现有钢渣流出后,立即抬炉,完成出钢操作。此挡渣方式与挡渣球、气动挡渣等方式相比挡渣效果较好,成功率较高。目前国内大部分钢厂均采用这种挡渣方式。挡渣塞结构见图1。

图1 挡渣塞结构图

挡渣棒挡渣存在问题:(1)由于使用铁水中硫、磷含量较高,导致炼钢过程中渣量较大,很容易粘附在转炉炉口和出钢口上,出钢口虽设有挡渣帽和挡渣塞投放装置,挡渣过程中仍有部分钢渣漏出;(2)挡渣效果不稳定,部分钢渣会流入钢包中,漂浮在钢液面上,钢渣层厚度较大;(3)在冶炼低磷钢种时,钢包回磷现象严重,降低钢种炼成率;(4)由于钢包内的钢渣量大,脱氧剂及顶渣改质剂投入量也需增加;还会造成钢水夹杂物增多,易引起顶渣结盖现象;(5)结束出钢摇起转炉时,钢渣会下落至钢车上,增加高温液体对钢车电机和钢车电缆损坏的风险。

2 滑板挡渣技术简述

转炉滑板法挡渣出钢技术的原理是借鉴了钢包滑动水口的控流系统的控流原理,通过与转炉具体情况的优化设计并安装在转炉出钢口位置,它利用两块滑板砖孔的重合全开、错位半开和分开关闭来实现转炉控流挡渣出钢。由于闸阀关闭速度非常快,出钢孔的关闭时间小于1秒(约为0.5秒),可将钢渣几乎全部堵在炉内,可以有效控制后期下渣。实现转炉少渣甚至无渣出钢,降低脱氧合金的消耗,提高合金收得率,降低冶炼成本,提高经济效益。它与目前采用的铁皮挡渣帽挡前渣,挡渣球、挡渣镖挡后渣方法比,挡渣成功率高,挡渣效果好,而且可以通过红外下渣检测和PLC控制技术相结合,实现自动判渣和挡渣,是目前转炉出钢挡渣效果最佳的一种挡渣技术。滑板机构及转运装置见图2。

图2 滑板机构及转运装置

红外下渣检测系统:转炉红外下渣检测系统是根据钢水与钢渣自身物理性质不同,产生的热辐射波长不同,通过高清摄像头对钢流进行实时检测,再由图像采集工具和图像信号分析工具进行识别处理,即可实现对出钢钢流中的钢渣与钢水进行分辨和对钢渣占比的计算,当钢流下渣量超出系统预设值时,系统会通过蜂鸣器进行报警,同时与滑板挡渣机构相结合,及时发送关闭滑板的动作电位信号,在极短时间内(<1s)结束出钢动作,实现对转炉出钢的精准控制。

3 安装滑板挡渣现场适应性改造

(1)采用转炉滑板法挡渣技术,均在现有设备上改造,往往受到现有条件的限制,比如出钢口角度,出钢口法兰与水冷托圈距离较小,限制了挡渣闸阀机构的安装空间。为保证安全生产,根据经验,要求滑动水口挡渣设备最大回转半径与水冷烟罩升至最高位时的最小距离≥200mm,与出钢时钢包距离≥600mm。

(2)为保护机构不被炉口喷渣粘住损坏,建议炉帽安装滑渣保护罩板,将机构封闭在保护板内,不受钢渣困扰。

(3)由于出钢口新增加了液压缸,因而对气、水、液压重新设计。五路管子分别是水冷油缸用进出油管2路,进出水冷水管2路(如使用炉口冷却水,可不用从耳轴进水管),机构弹簧冷却气管1路放空。五路管子中,油管为Φ34×5(mm)1Cr18Ni9Ti不锈钢无缝钢管,其他三路管子均为Φ34×3.5(mm)1Cr18Ni9Ti不锈钢无缝钢管。进出油管在炉壁上必须外包水冷管,即进出油缸油管是包在油缸冷却水中,炉壁上水冷管为Φ106mm无缝钢管。

(4)耳轴非传动侧旋转接头改造,对耳轴内管路亦进行了改造。对滑板挡渣机构的液压源在线液压站进行液压配管:即由液压站配管至耳轴旋转接头,再配至滑板挡渣机构的液压缸。

(5)重新设计尾部旋转接头,其中两路为高压油路,在现有旋转接头尾部增加一段新的旋转接头,两路为高压油路,另外一路为机构风冷用,沿耳轴穿出,穿出后,沿托圈铺设,由于穿出后的管路处于高温环境中,因此要外包水管,外包水管的冷却水由炉口冷却水引下,后回炉口回水。

4 滑板挡渣应用效果

4.1 挡渣成功率提高

多年来八钢120t转炉采用挡渣棒投入式挡渣,现场经过多次改造,挡渣成功率为88%,但在冶炼低磷类品种钢时,后期下渣对转炉影响较大,不能满足生产需求。采用滑板挡渣装置后,挡渣成功率为99%,实现了少渣或无渣出钢。表1为改造前后挡渣成功率对比。

表1 挡渣棒投入式挡渣与滑板挡渣成功率比较

应用滑板挡渣后,钢车前后挡渣板更加洁净,减少清理钢车时间,因下渣导致钢车线线缆烧毁现象不再发生,减少设备维护所需时间和成本,同时钢包包口更加洁净,降低工人劳动强度。

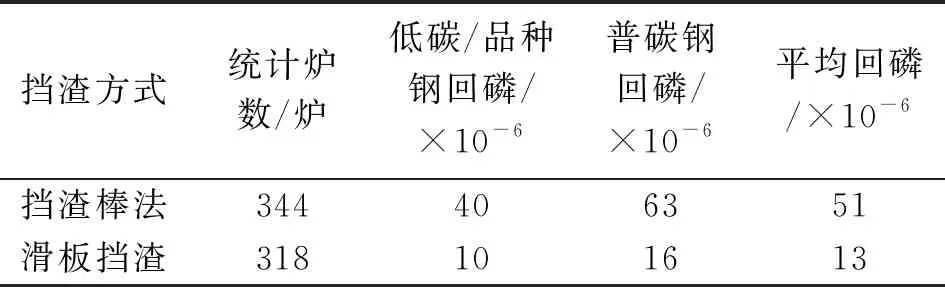

4.2 钢水回磷量降低

转炉钢渣进入到钢包中会发生磷的还原,使磷元素再次进入到钢水中,回磷量多少取决于下渣量的多少,经过对使用滑板挡渣装置前后回磷量进行对比,发现应用滑板挡渣后,钢包回磷量大大减少,具体数值如表2所示。

表2 两种挡渣方式钢包回磷情况

4.3 钢包渣层厚度降低

由于八钢使用的原料中硫磷含量较高,导致炼钢过程中渣量较大,很容易粘附在转炉炉口和出钢口上,挡渣过程中仍有部分钢渣漏出,导致钢包渣层较厚(厚度约为70mm),易发生钢包顶渣结盖,脱氧剂及顶渣改质剂投入量也需增加;还会造成钢水内部夹杂物增多,给下一道工序增加不必要的麻烦。应用滑板挡渣装置后,在下渣瞬间及时关闭滑板,减少下渣钢包渣层厚度平均为30mm,较挡渣棒法有明显改善。

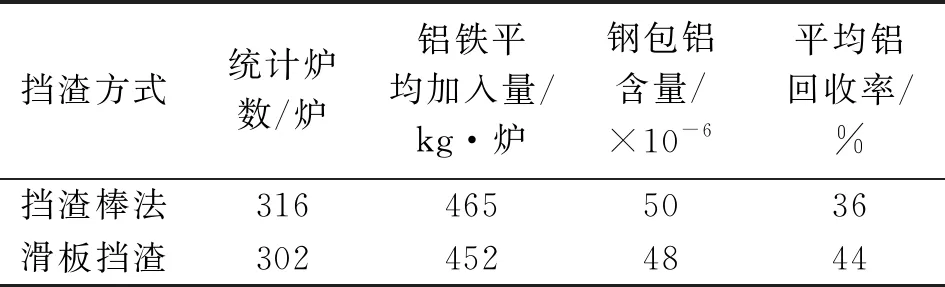

4.4 合金收得率有所提高

在应用滑板挡渣后,由于钢包中渣量减少,进入钢包的强氧化性钢渣降低,减少了铝铁、锰铁、硅铁等脱氧性合金的加入量,并增加了钢水成份Al、Si、Mn元素含量的命中率,降低合金加入量从而降低转炉钢铁料消耗。以低碳钢为钢包铝含量为例,如表3所示,钢包铝回收有明显提高。

表3 两种挡渣方式低碳钢钢包铝回收情况

4.5 转炉出钢口寿命提高

转炉的高氧化炉渣对出钢口侵蚀是出钢口发生侵蚀、裂纹、毛刺等不利条件的主要因素,换出钢口需要协调大量时间,严重影响生产节奏,制约产能。安装滑板挡渣装置后,出钢口扩径,钢流增大,出钢时间较之前平均降低了1 min,同时出钢口寿命从平均300炉增加至平均380炉,降低了更换出钢口的频次,减少耐材消耗及更换的时间影响。

4.6 滑板需要定期更换

目前120 t转炉滑板的使用寿命较低,平均每15~20炉需更换滑板,以保证滑板的正常工作,每次更换时间为8~12 min,对生产节奏有一定影响。所以在未来需要对滑板的耐火材料进行改造升级,提高滑板使用寿命。

5 结束语

八钢第二炼钢厂120t转炉根据实际情况对转炉出钢口原有设备进行改造升级,将PLC红外下渣检测系统和滑板挡渣机构结合,实现出钢过程的自动挡渣。应用滑板挡渣挡渣成功率达99.6%,挡渣效果好,减少前期下渣和后期下渣,钢包渣层厚度降低至30mm,减少钢包回磷量,提高了合金元素收得率,脱氧合金消耗降低,减少生产成本,同时提高钢水洁净度,为下一道工序提供良好条件。

120t转炉滑板使用寿命较低,平均15~20炉需要进行更换,每次更换需要耗时8~12min,对生产节奏有一定影响。所以在未来需要对滑板的耐火材料进行改造升级,提高滑板使用寿命。