旋风分离器气相流场数值模拟分析

2022-06-16曹万秋

曹万秋

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

氢氧化铝焙烧过程是指烘干氢氧化铝附液中附着水,脱除其中的结晶水,并完成部分γ型的氧化铝转化为α型[1],以满足冶金级成品的要求,反应的过程如下:

水分烘干:H2O(液)→H2O(汽)

结晶水脱除:2Al(OH)3→γAl2O3+3H2O(汽)

晶型转化:γAl2O3→αAl2O3

在物料和燃料等外部条件一定的前提下,氢氧化铝焙烧系统的核心设备即为旋风分离器,旋风分离器的性能决定了整个系统产能、压力损失的大小和能耗的高低,所以对其进行研究分析,对于氢氧化铝焙烧系统的设计优化及改造升级具有重要的意义。

1 旋风分离器的结构形式

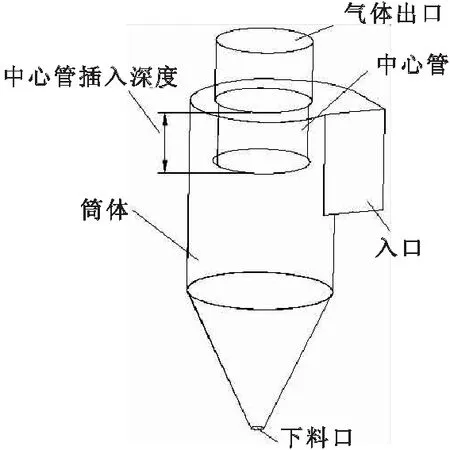

传统意义上的旋风分离器由入口、气体出口、下料口、中心筒和筒体组成[2],如图 1所示。气体夹带物料从入口进入,在旋风分离器作用下,气体从气体出口排出,物料沿筒体壁进入锥段,从下料口排出。

图1 旋风分离器结构图

2 旋风分离器数学模型

旋风分离器的主要作用是实现气固两相的分离和传热过程。分离效率的高低,换热效果的好坏,某种意义上由气相对于固相的运动起到决定性作用。因此,研究旋风分离器中的气相运动意义重大。

本章采用CFD数值模拟方法对旋风分离器的气相流场进行研究,首先研究了气相的速度矢量、速度分布及压力分布,总结出气相运动的规律,然后研究了分离器自身结构参数对流场的影响。

2.1 数学模型简化

为便于求解,气相流场简化如下:

(1)分离器内气体流动是稳态流动;

(2)默认入口处气体匀速,且为湍流状态;

(3)不考虑温度变化的影响;

(4)分离器底部的下料口无气相排出;

(5)气体全部从顶部出口排出。

2.2 物理模型的建立

氢氧化铝焙烧系统共有7个旋风分离器,其结构形式类似,所以本文仅对某一个旋风分离器进行单独研究即可。

为便于求解和提高计算精度,计算区域网格采用六面体,有限元网格如图2所示。

图2 计算区域网格

2.3 边界条件的设定

(1)入口边界:根据经验,暂定进口速度为15 m/s。

(2)上升管出口边界:自由出流,流量为1。

(3)下料口边界:物料从下料口排出,且认为没有气流从排料口流出,气体流量为0。

(4)旋风筒壳体:壳体处采用无滑移边界条件。

拾取湍流强度和水力直径选择项,湍动强度计算公式参见式(1):

(1)

ReDH——按当量直径DH计算得到的雷诺数,无量纲。

对于非圆形截面入口,当量直径参见式(2):

(2)

式中:A——五边形入口的有效面积,m2;

L——五边形入口的湿周长(流体接触长度),m。

上述湍流参数的计算结果详见表1。

表1 湍流强度和当量直径计算

3 气相流场数值模拟结果及分析

为了更好的研究旋风分离器气相流场的变化规律,沿轴向选取特定距离的XY截面:Z1=9 m,Z2=4 m,Z3=1 m,Z4=-2 m,Z5=-7 m共计5个截面。

3.1 流场的速度分布

旋风分离器内流场比较复杂且为比较强的旋转湍流,通过CFD模拟仿真,可以直观发现不同位置的速度分布,图3表示Y=0截面上的速度分布云图以及矢量图。

从图3可见,在分离器壳体边界条件的作用下,流场呈现由外部向下的涡流运动;靠近壳体的气流接近底部后,在负压作用下形成逐渐向上的涡流运动。此外,分离器的中心区域形成“飓风”柱,在中心管的底部气流速度最大,紊流较强。

图3 Y=0截面速度分布云图、矢量图

图4为不同高度截面上的速度分布图。从图4可见,分离器不同高度的气流旋转呈现较好的对称性,说明旋风分离器内部流场为强旋流,由于旋风分离器为蜗壳形式的单侧进气,所以流场呈现单侧速度略高的趋势。

图4 Y=0截面不同高度速度分布图

3.2 流场的压力分布

图5 Y=0截面不同高度静压分布图

图6 Y=0截面不同高度总压分布图

静压和总压的分布相对比较吻合,沿径向呈现出较好的轴对称性,压力值与半径的变化成正比例关系,入口处静压远大于中心涡壳处静压,而上升管段下端的静压最低,甚至变为负值。同一高度上,分离器轴心处的静压和总压最低,所以分离器锥体底部易出现滞留或返混现象,影响分离器的分离效率。

3.3 入口流速对压降的影响

压降即阻力损失,其表示为气流通过旋风分离器时的总压力(静压和动压的总和)损失。旋风分离器内的阻力越大,说明局部风速较高,对于产品破损率影响较大,同时还会增加ID风机的能耗,因此压降是衡量焙烧炉系统产品质量和电耗指标的重要因素。

为研究入口速度变化对压降的影响,进行了在11 m/s、13 m/s、15 m/s、17 m/s以及19 m/s等五种不同初速下的分析,结果如表2所示。

因为旋风分离器内为湍流运动,雷诺数较高,所以它的阻力系数是旋风分离器结构参数的函数,与操作条件无关[3]。根据五种流速下的阻力系数值进行拟合,可以得到旋风分离器的平均阻力系数,其关系如图7所示。

图7 不同流速下的压降

从图7可见,压降的数值模拟结果与经验公式计算的趋势基本吻合。增加旋风分离器的入口气流速度,会增加系统压降,且随着气流入口速度的增加,压降的增加速率也有所增大。

对于气态悬浮焙烧系统而言,改变旋风分离器的气流入口速度意味着改变气态悬浮焙烧炉的系统通风量。系统通风量是影响焙烧炉燃烧、热效率的重要因素。综合考虑,旋风分离器的气流入口速度初步设置为13~15 m/s左右,相应的的压降范围为569~770 Pa,烟气过量空气系数约为1.2。将气流入口速度控制在此范围,不但能保证焙烧炉内燃烧处于良好状况,还能有效减少旋风分离器的阻力损失。

3.4 结构参数对压力损失的影响

本文选取中心管插入深度、中心管直径及柱体段高度三种关键结构参数,模拟旋风分离器不同结构参数对于压降的影响,为统计参数变量,根据现场实际经验,选取气流进口速度为15 m/s。

(1)中心管直径对压力损失的影响

不同的中心管直径影响内外旋流的分界面位置,分界面位置的变化影响内外旋流速度,进而影响分离器的分离效率及压降。本节讨论了不同中心管直径旋风分离器的压降情况。

从图8可见,中心管直径越大压降越小,这是因为随着中心管直径的增大,上升气流的速度降低,气流与中心管壳体之间的摩擦力降低,从而压降减小。中心管直径增大,有利于减小分离器的压力损失。结合下文的分析可知,增大中心管直径会降低分离效率,因此,不能仅仅为了降低压降而增大中心管直径。

图8 不同中心管直径下的压降

(2)中心管插入深度对压降的影响

进入旋风分离器的旋转气流运动到锥底后,折转向上成为内旋流,然后经中心管排出[4]。旋风分离器中心管插入深度对分离性能影响显著。为此,本节模拟了中心管不同插入深度下的压降情况。

从图9可见,压降随着中心管插入深度的增大而增大,因为增大中心管插入深度后,与中心管接触摩擦面积增大,导致气流与中心管壳体摩擦增大使得旋转速度减小,动压减小,压降随之增大。综合以上分析,在仅考虑压降的情况下,应尽量控制中心管插入深度在3500 mm左右,此深度条件下,分离器可以在较高的分离效率下阻力损失较小。

图9 不同中心管插入深度下的压降

(3)柱体段高度对压降的影响

柱体段高度是旋风分离器的关键结构参数,合适的柱体高度能保证氢氧化铝颗粒具有足够的停留时间。本节对不同柱体段高度时的流场变化情况进行了模拟。

从图10可见,增加柱体段高度有利于降低压力损失,这是因为增加柱体高度,在旋流作用下摩擦力随之增大,旋涡的旋转速度随之降低,从而降低了中心管内的动压耗散。在增加柱体段高度的同时,也增大了沿程阻力损失和附加的摩擦损失。而且,对于氢氧化铝气态悬浮焙烧炉而言,柱体段高度的增加势必会增大焙烧系统的总体框架高度,增加建设投资。综上所述,旋风分离器柱体段的最佳高度范围为4000~5000 mm左右时,此时的压降约为750~780 Pa。

图10 不同柱体高度段的压降

4 结 论

(1)对氧化铝焙烧炉某一旋风分离器内部压力分布进行了模拟研究,其静压由外向内逐渐降低,在中心轴区域达到最低。

(2)研究了旋风分离器入口速度、中心管插入深度、中心管直径、柱体段高度等对于压降的影响,得出了适应于本文模拟的旋风分离器的最优参数,入口速度为13~15 m/s,中心管插入深度约为3500 mm,此时的压力损失约为750~780 Pa。