七效管式降膜分段蒸发工艺分析

2022-06-16齐东华宋治林

齐东华,宋治林

(沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

2020年我国氧化铝产能达8915万吨,年产量达7300万吨,处于世界首位,其中绝大部分产能采用拜耳法生产。在拜耳法氧化铝生产中,工艺能耗占整个生产成本约20%~25%,主要由蒸汽、电、新水、焙烧燃气组成,其中蒸发工序所耗低压蒸汽约占工艺能耗的14.8%~21.0%[1]。为了实现拜耳法氧化铝生产节能降本,许多技术人员都在研究[2-4]蒸发节能技术。如果能降低现有蒸发工艺的能耗和运行成本,对于众多的氧化铝生产企业来说意义将非常重大。

目前七效管式降膜两段蒸发工艺技术已成功在氧化铝工厂中应用,该蒸发工艺也是当前新建、改建或扩建的氧化铝工厂主流蒸发技术,某氧化铝厂建成投产的该工艺装置蒸水能力超过了500 t/h,且运行状况良好。本文将计算多个七效管式降膜分段蒸发的物料及热平衡,根据计算结果分析原液量、汽水比、器组运转功率、蒸发强度、平均比热、蒸发器溶液沸点升、总传热面积在一定条件下的变化规律;同时针对该主流蒸发技术,分析当提高蒸水量和提高Ⅴ效进料比例时以上参数的变化规律,为相关技术人员和生产操作人员生产运行调控提供参考。

1 分段蒸发流程

本次分段蒸发计算采用四个流程,分别如下:

图1为七效逆流一段蒸发流程(以下简称“流程1”),特点是蒸发原液全部经过原液闪蒸器闪蒸后,进入七效逆流蒸发提高浓度,再进行五级闪蒸降温出料。

图2为七效逆流两段蒸发流程(以下简称“流程2”),特点是蒸发原液分成两部分,一部分蒸发原液经过原液闪蒸后,依次进入Ⅶ、Ⅵ效蒸发器逆流蒸发后出料,另一部分蒸发原液依次进入Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ效蒸发器逆流蒸发提高浓度,再进行五级闪蒸降温出料。

图2 七效逆流两段蒸发流程图

图3为七效逆流三段蒸发流程(以下简称“流程3”),特点是蒸发原液分成三部分,第一部分蒸发原液经过原液闪蒸器闪蒸后,依次进入Ⅶ、Ⅵ效蒸发器逆流蒸发后出料,第二部分蒸发原液依次进入Ⅴ、Ⅳ效蒸发器逆流蒸发后出料,第三部分蒸发原液依次进入Ⅲ、Ⅱ、Ⅰ效蒸发器逆流蒸发提高浓度,再进行五级闪蒸降温出料。

图3 七效逆流三段蒸发流程图

图4为七效错流两段蒸发流程(以下简称“流程4”),特点是蒸发原液分成两部分,一部分蒸发原液依次进入Ⅵ、Ⅶ效蒸发器顺流蒸发后出料,另一部分蒸发原液依次进入Ⅴ、Ⅳ、Ⅲ、Ⅱ、Ⅰ效蒸发器逆流蒸发提高浓度,再进行五级闪蒸降温出料。

图4 七效错流两段蒸发流程图

以上四个流程中,冷凝水利用流程相同,即新蒸汽冷凝水经五级闪蒸降温后送其他工序,各效二次蒸汽冷凝水依次闪蒸降温后送其他工序,新蒸汽冷凝水和二次蒸汽冷凝水闪蒸的二次蒸汽分别作为各效蒸发器的热源。

2 物料及热量平衡计算条件

2.1 蒸发原液

本次计算分析采用的蒸发原液分为高浓度蒸发原液(以下简称“原液1”)和低浓度蒸发原液(以下简称“原液2”),其典型成分见表1。

表1 蒸发原液成分及密度

2.2 计算条件

为了便于计算分析,采用以下初始条件:

(1)原液温度为85℃;

(2)末效二次汽温度为50℃;

(3)热损失相同;

(4)各效蒸发器传热系数不改变;

(5)各效蒸发器面积分配比例相同;

(6)蒸发母液浓度为220 g/L;

(7)泵的扬程不改变。

2.3 计算流程与代号

为了便于绘制图表,各计算流程采用代号表示,具体见表2。

表2 计算流程与代号表

3 计算结果及分析

根据以上确定的8个计算流程条件,分别针对原液1和原液2进行计算,用Excel编制并计算完成16个分段蒸发的物料及热平衡,各热平衡表中的总热量收入与支出偏差均在1.0%以下。主要计算结果及分析如下。(注:本节各小节第一项结论中,流程2的比较基准条件是蒸水能力为500 t/h,且进料比例Ⅴ效为0.55,Ⅶ效为0.45)。

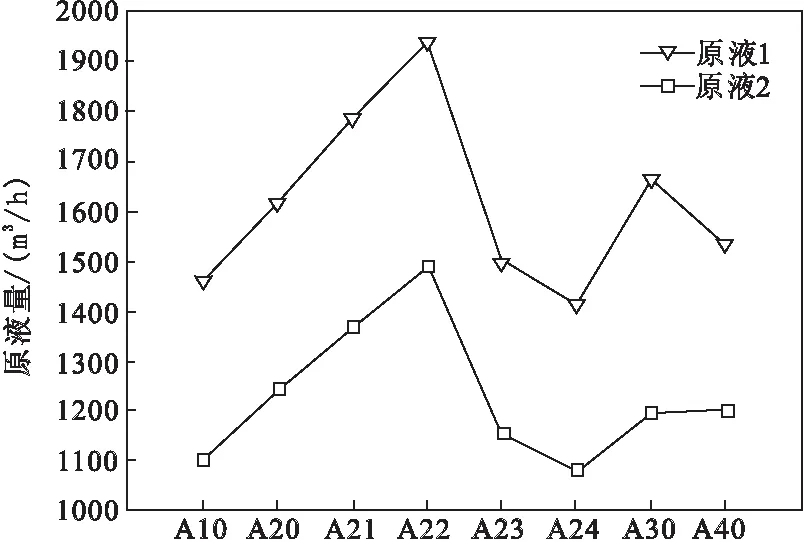

3.1 原液量

原液量F一般用公式[5](1)进行计算,原液量的多少将决定过料泵和出料泵的流量大小,从而对器组运转功率产生影响。各流程的原液量计算结果见图5。

图5 各流程原液量图

(1)

式中:F——原液量,kg/h;

W——蒸水能力,kg/h;

x0,x1——分别为蒸发原液和蒸发母液中苛性碱(Na2Ok)的质量分数,%。

根据图5中原液流量的变化,可以看出:

(1)原液量的大小关系:蒸发原液1时,流程3>流程2>流程4>流程1;蒸发原液2时,流程2>流程4>流程3>流程1。蒸发原液1时较蒸发原液2时所需要的原液量大。

(2)对于流程2,提高器组蒸水量,原液量将增大。

(3)对于流程2,提高Ⅴ效进料比例,原液量将减小。

3.2 汽水比

汽水比是蒸发装置的重要技术指标之一,理论上多效蒸发的汽水比为1/n(n为蒸发效数),但由于存在温差损失和热损失等,实际的蒸发汽水比比理论值大;且随着效数增加,节省汽水比的经济性变弱,故目前在氧化铝工厂,多效蒸发实际应用最多效数为七效。各流程的汽水比计算结果见图6。

图6 各流程汽水比图

根据图6中各流程汽水比的变化,可以看出:

(1)汽水比的大小关系:流程1>流程3>流程2>流程4。蒸发原液1时较蒸发原液2时所需要的汽水比大。

(2)对于流程2,提高器组蒸水量,汽水比不变化。

(3)对于流程2,提高Ⅴ效进料比例,蒸发汽水比增大。

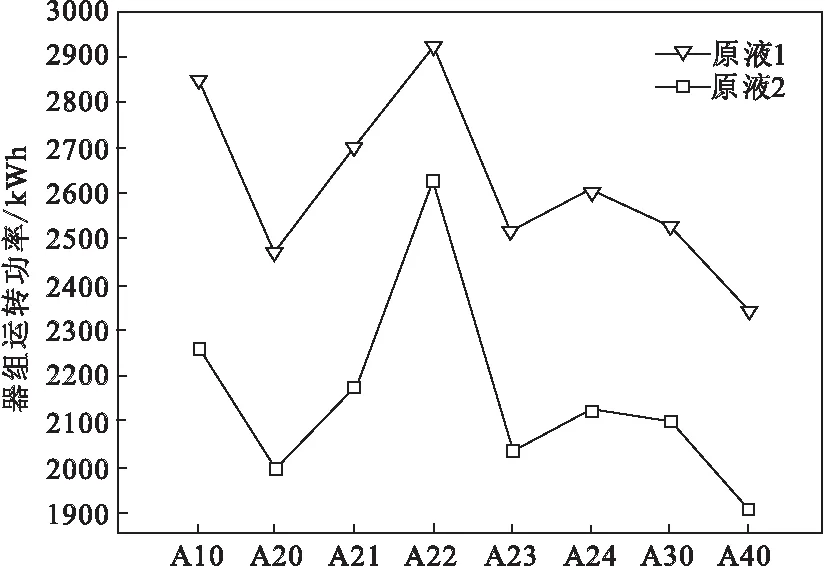

3.3 器组运转功率

器组运转功率是蒸发装置的重要技术指标之一,本文中的器组运转功率包括溶液泵、冷凝水泵、真空泵、污水泵、电动阀门等所有用电设备。各流程的器组运转功率计算结果见图7。

图7 各流程器组运转功率图

根据图7中各流程器组运转功率的变化,可以看出:

(1)器组运转功率的大小关系:流程1>流程3>流程2>流程4。蒸发原液1时较蒸发原液2时所需要的器组运转功率大。

(2)对于流程2,提高器组蒸水量,器组运转功率将增大。

3.4 蒸发强度

蒸发强度U是蒸发装置的重要技术指标之一,是衡量蒸发器性能的指标,一般用公式[6](2)进行计算。要提高蒸发强度,必须提高蒸发器总传热系数和传热温度差。各流程的蒸发强度计算结果见图8。

图8 各流程蒸发强度图

U=W/F

(2)

式中:U——装置的蒸发强度,kg/(m2·h);

W——装置总蒸水能力,kg/h;

F——各效蒸发器计算面积之和,m2。

根据图8中各流程蒸发强度的变化,可以看出:

(1)蒸发强度的大小关系:流程4>流程2>流程1>流程3。蒸发原液1时较蒸发原液2时所获得的蒸发强度小。

(2)对于流程2,提高器组蒸水量,蒸发强度不变化。

(3)对于流程2,提高Ⅴ效进料比例,蒸发强度将减小。

3.5 平均比热

铝酸钠溶液的比热与溶液组成和溶液温度有关,本文计算中溶液比热采用Langa公式[7]进行计算。热平衡计算时系统采用了平均比热进行核算,平均比热为各效蒸发器与各级自蒸发器的溶液比热平均值。各流程的平均比热计算结果见图9。

图9 各流程的平均比热图

根据图9中各流程平均比热的变化,可以看出:

(1)平均比热的大小关系:对于工程设计,可近似认为流程1≈流程2≈流程3≈流程4。蒸发原液1时平均比热为0.865 kcal/(kg·℃),蒸发原液2时平均比热为0.871 kcal/(kg·℃)。

(2)对于流程2,提高器组蒸水量,平均比热可以认为不变化。

(3)对于流程2,提高Ⅴ效进料比例,平均比热也可以认为不变化。

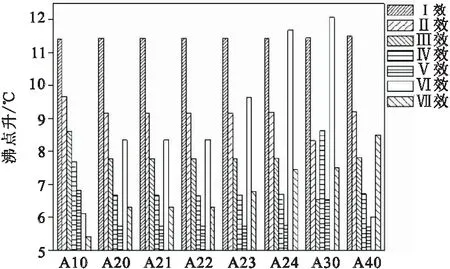

3.6 溶液沸点升

溶液沸点升对蒸发设备选型影响很大,由于铝酸钠溶液性质与NaOH性质相似,选型时有的参考NaOH纯溶液的沸点升进行计算;还有的依据铝酸钠溶液沸点升实验测定的数据进行计算,这样选型计算的结果会偏差很大。由于国内很少文献对铝酸钠溶液沸点升进行介绍,故本文就针对七效逆流两段蒸发工艺,采用Adamson公式进行计算,计算结果供相关技术人员和生产操作人员参考。

当蒸发高浓度蒸发原液时,各流程中溶液沸点升计算结果见图10;当采用低浓度蒸发原液时,各流程中蒸发器的溶液沸点升计算结果见图11。

根据图10和图11中各蒸发器溶液沸点升的变化,可以看出:

图10 高浓度蒸发器溶液沸点升图

图11 低浓度蒸发器溶液沸点升图

(1)Ⅵ效沸点升的大小关系为:流程3>流程2>流程1>流程4。

(2)对于两段蒸发,提高器组蒸水量,各效溶液沸点升不变化。

(3)对于两段蒸发,提高Ⅴ效进料比例,Ⅵ效溶液沸点升将升高。

3.7 总传热面积

在给定的计算条件下,各计算流程中的总传热面积并不相等。在设计过程中,各效的传热面积还需要根据设定的面积分配比例进行调整。各流程的总传热面积见图12。

图12 各流程总传热面积图

根据图12中各流程的总传热面积变化,可以看出:

(1)总传热面积的大小关系:流程3>流程1>流程2>流程4。蒸发原液1时较蒸发原液2时所需要的总传热面积大。

(2)对于流程2,提高器组蒸水量,总传热面积将增大。

(3)对于流程2,提高Ⅴ效进料比例,总传热面积将增大。

4 结 论

通过前文对原液量、汽水比、器组运转功率、蒸发强度、平均比热、蒸发器的溶液沸点升和总传热面积分析结果可以看出:

(1)对于七效管式降膜分段蒸发工艺,蒸发流程的选择、装置的蒸水能力大小、Ⅴ效进料比例多少、原液浓度高低对技术指标和设备参数有影响,如何做到符合工厂实际要求的蒸发装置需要经过计算分析后才能确定。

(2)对于七效管式降膜分段蒸发工艺,提高蒸水量和提高Ⅴ效进料比例将影响各段的物料通过量,为了保证蒸发装置与氧化铝厂生产实际物料波动相适应,在设备选型设计时应考虑这因素,以便工人在生产操作时可根据实际情况进行调整。

(3)对于七效逆流管式降膜分段蒸发工艺,苛性碱浓度越低,溶液沸点升也低,越利于碱液蒸发,汽水比、器组运转功率都会变低,蒸发强度也高。

(4)对于七效逆流管式降膜分段蒸发工艺,其中二段蒸发的汽水比低,蒸发强度大,在工业实践中得到了广泛采用。

(5)对于七效逆流和错流管式降膜蒸发工艺,错流蒸发的汽水比、器组运转功率最低,而蒸发强度最大。但是,由于错流蒸发的出料温度低,导致循环碱液温度偏低,溶出系统将消耗更多的高压蒸汽用于加热循环碱液,这将增加全厂的工艺能耗,不利于全厂节能,故工程设计中一般不推荐采用错流蒸发工艺。只有在可以利用废热将蒸发母液温度提高时,才考虑错流蒸发工艺。

(6)蒸发装置在采用不同工艺技术条件时,系统的运行参数将发生改变,只有掌握变化规律,才能在生产过程中做出及时调整,保证生产正常、稳定、安全运行。