高钾电解质体系的物理化学性质及铝电解节能试验

2022-06-16冷龙洋张正和文胜毅秦胜广包生重邱仕麟王富强

冷龙洋,张正和,文胜毅,秦胜广,包生重,邱仕麟,王富强

(1.遵义铝业股份有限公司,贵州 遵义 563000;2.中铝郑州有色金属研究院有限公司,河南 郑州 450041;3.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001)

高钾电解质体系对铝电解生产具有显著影响。我国某电解铝企业铝电解质中的KF含量达到了5%左右,电解槽运行不稳定、炉底易产生沉淀和结壳、炉帮不易保持、电流效率偏低、能耗偏高,这些特征成为了该企业铝电解生产过程中的主要难题。明确该高钾电解质体系的物化性能特征,提高电解槽运行稳定性,实现铝电解节能生产对该企业来说,显得非常重要。

初晶温度和电导率是铝电解质两个最为重要的物化参数。很多研究工作者对铝电解质体系的初晶温度和电导率进行了相关研究。高炳亮[1]基于初晶温度、电导率、密度和铝溶解度等方面的理论分析,讨论了氟化锂和氟化钾等添加剂对电解过程的影响。张亮等[2]研究了NaCl、LiF对K3AlF6-Na3AlF6-AlF3-NaCl-LiF体系初晶温度和Al2O3溶解度的影响。陈世月等[3]针对国内某400 kA电解系列电解质体系,分析了氧化铝原料变化前后电解质的初晶温度,研究了KF含量在0~4%范围内,电解质体系的初晶温度。吕晓军等[4]综述了Na3AlF6-K3AlF6-AlF3熔盐电解质初晶温度、Al2O3溶解度、电导率,以及对电极的腐蚀等物理化学性质的研究进展。

本文通过研究分析该企业高钾电解质的初晶温度、电导率随分子比的变化规律,以明确其物化特征,为铝电解生产运行提供最佳参数控制的理论指导,并通过开展铝电解槽能量平衡测试和工业试验,探索适合该高钾电解质体系的节能方案。

1 试验条件

1.1 试验原料

过热度测量用电解质试样主要来源于企业铝电解槽(200 kA、350 kA)内的工业电解质。而研究不同分子比对初晶温度和电导率的影响规律的电解质试样,主要采用试剂配制,以排除工业电解槽中电解质成分之间差异对测量结果的影响。

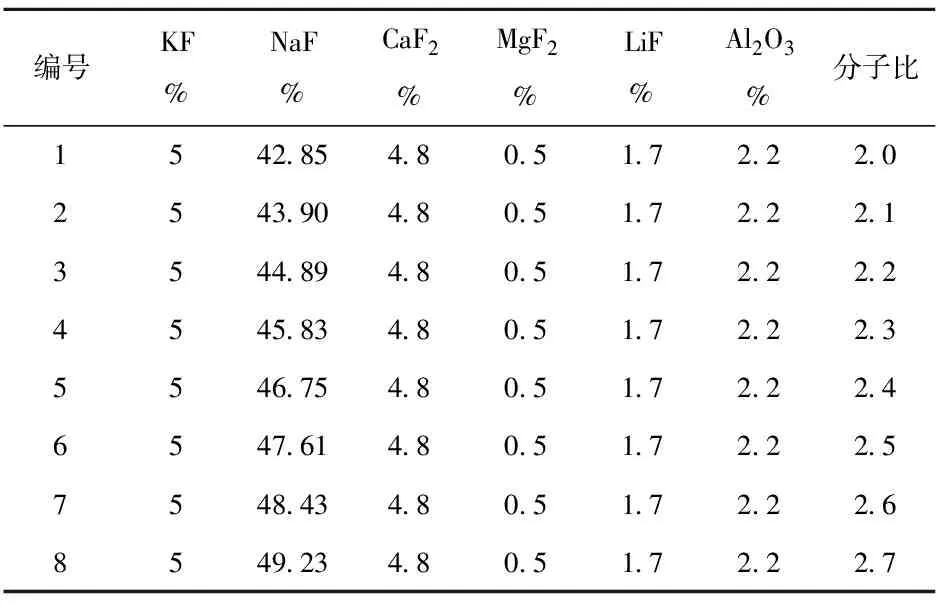

参照该企业铝电解质的实际组分,采用试剂直接配制出不同分子比的电解质试样,如表1所示。试验过程采用的试剂,如NaF、KF、LiF、MgF2、CaF2、AlF3、Al2O3等,均为阿拉丁试剂,纯度为分析纯。

表1 不同分子比的电解质试样组分(固定KF含量)

1.2 分析方法

(1)电解质组分和分子比测量

采用氮氧分析仪先分析出电解质中的O元素含量,然后再换算出Al2O3的含量;电解质组份中NaF、KF、LiF、CaF2、MgF2、AlF3含量,采用中国有色行业标准“铝电解质化学分析方法第3部分:钠、钙、镁、钾、锂元素含量的测定-电感耦合等离子体原子发射光谱法(YS/T 739.3-201X)”;在电解质组份测定出来以后,用NaF与AlF3的摩尔比表示电解质分子比(CR)。

(2)电解质初晶温度和电导率测量

电解质初晶温度采用步冷曲线法测定,并用初晶温度已知的两种标准试剂NaCl和NaF进行测量系统的误差修正。电解质的电导率采用连续电导池常数法(CVCC)测定[5-7]。

1.3 节能试验

选择几台有代表性的电解槽,采用热流计开展能量平衡测试。根据测试结果,该企业电解槽侧部散热相对普遍值偏高[8],确定热平衡的优化方向为降低电解槽侧部散热。降低侧部散热可通过增厚炉帮、降低铝水平,降低极间电解质压降(发热量)实现,而这个过程需要电解槽重建热平衡。选择三台350 kA铝电解槽作为试验槽(阳极电流密度0.78 A/cm2),开展提高电解槽稳定性、增厚炉帮、降低侧部散热的试验,最终实现能耗降低。

2 结果与讨论

2.1 过热度

从该企业的两个电解系列取了30台槽(10台200 kA槽、20台350 kA槽)的电解质试样,共计30个。根据取样时现场槽况表现(电解质状态、开孔率、槽电压),将这30台电解槽可分成三类。这三类槽的比例,以及过热度测量结果如表2所示。(注:各车间连续10台,非随机)。

表2 电解车间30台槽的槽况分类及运行过热度分析结果

注:“正常”槽特征为电压曲线稳定、电解质流动正常、下料口无堵卡;“偏冷”槽特征为电解槽电压曲线波动大、闪烁效应多、下料口堵卡多;“热槽”特征为电解槽覆盖料塌壳多、冒烟大、电解质红亮。

从表2的分析结果中可以看出:

(1)整体平均运行过热度偏低,平均为3.17℃,小于常规铝电解工艺要求的5~10℃的范围;

(2)根据取样时槽况的分类,“偏冷”槽过热度0~2.2℃;“正常”槽过热度2.4~5.5℃;“偏热”的槽子也才6.1~8.2℃;

(3)电解槽运行过热度偏低可能是该高钾电解质体系的一个特征。

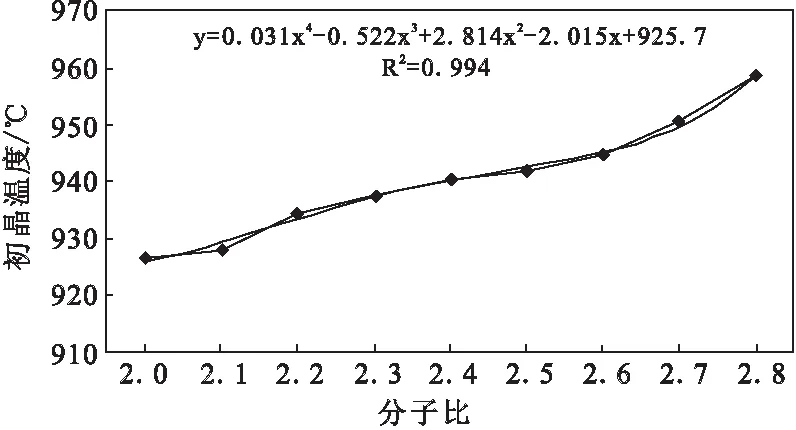

2.2 初晶温度

采用表1中试剂配制电解质试样,测量初晶温度。每个分子比对应的试样测两次初晶温度,结果取平均值。根据结果绘制初晶温度随分子比变化曲线,并为了能够显示变化规律采用了曲线拟合。初晶温度随分子比变化的拟合曲线及公式,如图1中所示。

图1 初晶温度随分子比的变化曲线及拟合公式

从上述分析结果中可以看出:

(1)整体上,随着分子比的增大,初晶温度逐渐升高;

(2)分子比在2.4~2.5区间,初晶温度变化平缓。平均分子比每增加0.1,初晶温度增加1.4℃左右。

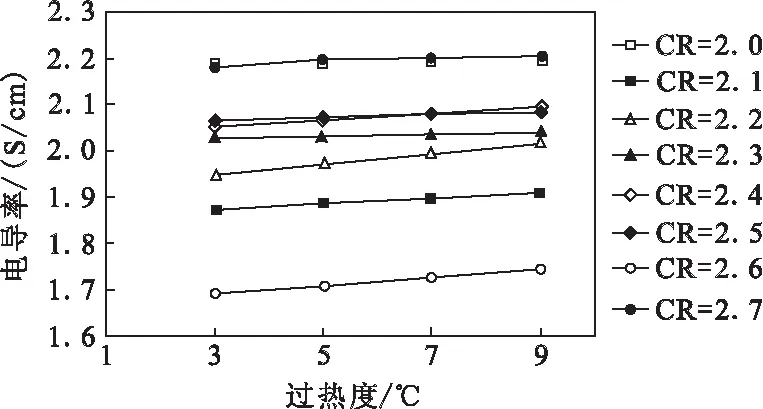

2.3 电导率

对表1中的电解质样进行电导率测量分析。以分子比为横坐标做图,结果如图2所示。在测量电导率时,每个电解质试样在其初晶温度以上,各设定了不同的温度点,于是每个电解质试样便有多个不同温度(过热度)下的电导率数值。以过热度为横坐标,则变化曲线如图3所示。

图2 不同分子比和温度下电导率变化曲线

图3 不同过热度和分子比下电导率变化曲线

根据上述分析结果可以推出以下结论:

(1)整体上电导率随着分子比的增大而增大,但在CR=2.2以后电导率随着分子比的增长变平缓,且受过热度影响较小。

(2)分子比在2.2~2.5区间,温度在945~955℃区间,电导率在2.1 S/cm左右,受分子比和过热度的影响较小。平均CR增加0.1电导率增0.015 S/cm;过热度温度每升高1℃,电导率平均增加0.006 S/cm。

2.4 节能措施确定

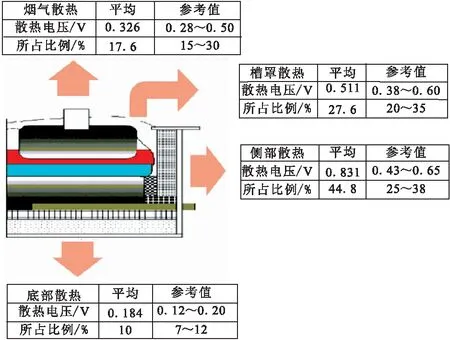

选择6台有代表性的电解槽,测量热平衡,结果如图4所示。其中,电解槽各个区域的散热量用散热电压的形式表示。参考值为当前该类型电解槽通常的散热范围。

图4 电解槽热平衡测结果

根据热平衡测试结果,该企业电解槽总散热约为1.852 V,其中侧部散热为0.831 V,显著高于参考值。侧部散热偏大,热平衡优化的方向主要为减少侧部散热。

虽然这些电解槽的过热度很小(小于5.5℃),但侧面热损失很高,这主要是由于侧壁炉帮较薄。在铝液和电解质的界面处,测得的侧壁炉帮的平均厚度约为10.2 cm,有些位置甚至没有炉帮。这种现象经常发生在高槽龄电解槽中。

这些电解槽的平均极距测量值约为4.5 cm,还有减少的空间。主要措施如下:先降低铝水平,再降低槽电压。在降低铝水平的过程中,如果多点铝水平的偏差小于3 cm,根据经验判断,可以保证铝水对磁场力的平衡作用,使槽况保持稳定。

电压降低过程中热平衡的变化被用来驱动电解槽炉帮的生长。铝水平、槽电压、炉帮厚度与热平衡之间存在平衡关系。铝水平降低,铝液与侧部伸腿的接触面积减小,铝液向外的散热就会减小。在槽电压仍然平稳的条件下,槽电压就能够适当降低。槽电压降低则意味着电解质熔体的发热量降低。由于铝液区域侧部伸腿是斜面,铝水平降低后,原铝液和电解质界面处的炉帮结壳就会因电解质熔体发热量减小而增厚,从而重新建立热平衡。

式(2)中可看到,提高K值,第一提高αo管外(内风路)膜传热系数,即在合理情况下加大风量;第二提高管内(水侧)αi膜传热系数,即加大水量,但由于管网水量所限,实际上已无法提高。最终决定适当增大翅片管数量。

利用计算机模拟软件,根据实际电解槽结构尺寸和炉帮厚度,建立三维切片模型,计算铝水平降低前后的热平衡变化。根据热平衡计算结果,如果槽侧部炉帮可以按预期增厚,则每降低1 cm铝水平,散热可减少20~30 mV。

根据前面的过热度分析可知,该高钾体系正常运行的过热度范围较小。当过热度超过6℃,电解槽就会出现“热槽”状态,过热度小于2.4℃又容易出现“冷槽”状态,稳定性变差。这种特性,使电解槽在不稳定或电压波动时,很容易使炉帮熔化,从而导致电解槽炉帮薄、侧部散热大。

初晶温度和电导率的研究结果表明,分子比在2.4~2.5的范围内,该高钾电解质体系的稳定性最好。电解槽分子比保持在该区间,将有利于电解槽运行稳定提升。

提高电解槽运行稳定性、增厚炉帮、降低侧部散热、降低电解槽直流电耗,将是该企业的重要节能方向。具体措施如下:

首先,将试验槽的分子比稳定控制在2.4~2.5区间内,并加强炭渣打捞、提高换极质量,使电解槽运行稳定。然后,保证铝量的条件下降低铝水平。主要通过加强沉淀处理,实现铝水平降低,必要时再辅助调整出铝量的措施;降低铝水平的同时,定期测量多点铝水平测量,要确保多点铝水平高度差小于3 cm,确保铝水的总量足够稳定电解槽磁场。进一步,根据铝水平降低量及电解质水平变化,稳步降电压。铝水每降低1 cm,电压降低20~25 mV,以确保降电压过程及降电压后,过热度是略微增加的,但小于5.5℃。最后,重建热平衡。在电解质水平显著降低时(持续小于16 cm),停止降低电压,及时补充电解质,促进炉帮生长。待电解质水平恢复到16 cm以上,再按计划降电压。

2.5 节能试验

选择三台试验槽(2504#、2505#、2506#),按照以上的措施,开展节能试验。

首先,进行分子比调整。将分子比控制在2.4~2.5范围之内。之后,三个试验槽的稳定性显著提高。主要体现在进料孔堵塞减少、电压噪声降低、电解质含碳量降低等方面。分子比调整前,分子比在2.6~2.7范围内,电解质中的炭渣不易分离,电解质呈黑色。调整后,分子比在2.4~2.5范围内,炭渣与电解质的分离较好。如图5所示

图5 分子比调整前后炭渣与电解质的分离状态

然后,保证铝量降低铝水平。在前3周利用处理沉淀的方式铝水平降低了1.1 cm,后6~9周利用增加出铝量的方式,铝水平又降低了0.5 cm,累计降低1.6 cm。

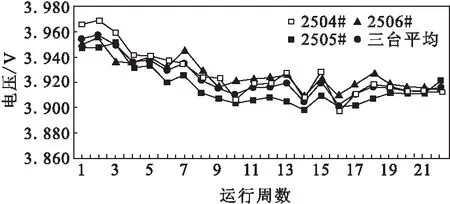

根据铝水平降低量降电压。设定电压累计降低了32 mV左右,平均电压累计降低了40 mV左右,小于能量平衡计算确定的最大允许值48 mV。设定电压和平均电压的降低过程,如图6、图7所示。三台示范槽的电压降低过程非常平稳,且在第10周之后,平均电压稳定在3.915~3.92 V之间,平均压差低于15 mV,如图8所示。

图6 三台示范槽设定电压降低过程

图7 三台示范槽平均电压降低过程

图8 三台示范槽压差变化

降电压期间,电解槽炉帮增厚、重建热平衡的过程,可通过电解质水平的变化反应出来。如图9所示。在第4周电解质水平开始显著降低,说明侧部炉帮开始增厚,此时停止降电压,及时补充电解质。第7周以后电解质水平逐步恢复,说明热平衡已重新建立。根据炉帮厚度实测数据,试验前后该三台示范槽炉帮平均厚度增加2.2 cm,并且也更加均匀。

图9 三台示范槽电解质水平变化

在节能试验中,将上述的四个步骤,归纳为“四步处理法”。根据该企业公布的数据,三台试验槽在实施了“四步处理法”节能措施后,电流效率并没有受到影响,并且直流电耗与降电压之前相比,降低约131 kWh/t-Al。

3 结 论

(1)该企业高钾电解质体系下铝电解槽运行过热度偏低,这可能是高钾电解质体系的一个重要特征,也是电解槽运行不稳定,导致炉帮不易保持、侧部散热大的主要原因。

(2)电解槽的稳定运行是实现节能的前提。根据分子比对电解质初晶温度和电阻率的影响结果,当分子比控制在2.4~2.5范围内时,电解质的初晶温度和电导率变化较小,表明分子比范围适合实际生产过程。试验结果表明,适当的分子比范围确实可以提高电解槽的稳定性。

(3)能量平衡测试是确定电解槽散热分布,明确电解槽节能改造方向的重要手段。该企业电解槽侧部散热偏大,提高电解槽运行稳定性、增厚炉帮、降低侧部散热、降低电解槽直流电耗,是该企业电解槽的重要节能方向。通过试验槽验证了“四步处理法”可以提高该企业电解槽的运行稳定性,并实现显著节能。