微观组织结构对纳米氟磷灰石饰瓷磨损行为的影响研究

2022-06-16杨蕊门天剑李珂奕于海余昊翰宋文蒙萌

杨蕊 门天剑 李珂奕 于海 余昊翰 宋文 蒙萌

齿科瓷修复材料由于其良好的美学性能及生物相容性,广泛的应用于牙体牙列缺损修复治疗。近年来,随着患者对瓷修复体美学性能要求的提升,双层结构全瓷修复体备受青睐[1]。虽然饰瓷材料可以通过本身的美学特性来弥补核瓷材料美学性能的不足,但是饰瓷材料的机械性能对双层结构全瓷修复体的生存率具有重要影响[2]。临床研究发现,饰瓷表面通常会发生较为严重的磨损[3],并且修复体发生裂纹、崩瓷、折裂是主要的失效原因[4],同时很多引发瓷修复失效的裂纹都起源于磨损面[5-6]。齿科陶瓷材料磨损行为呈现非线性变化,存在跑合期、稳定磨损期和剧烈磨损期三个阶段[7-8],具有明显的时间依赖性。大量研究证明玻璃陶瓷的微观组织结构能够改变陶瓷的磨损行为等机械性能[9-13],而纳米氟磷灰石饰瓷作为一种纳米尺度晶体的齿科饰瓷,其微观组织结构对其磨损行为时间特性的影响目前国内尚缺乏深入的研究,并且纳米尺度晶体饰瓷的微观组织结构对其磨损行为的作用机制尚不明确。本研究对纳米氟磷灰石饰瓷的磨损行为进行系统的研究,并且分析微观组织结构对其磨损行为的作用机制,为该领域的探索提供参考。

1 材料与方法

1.1 主要材料与设备

纳米氟磷灰石(IPS e.max®Ceram)、 烤瓷炉(P300,义获嘉韦瓦登特,列支敦士登);碳化硅水磨砂纸(天津帆船牌);金刚石喷雾抛光剂(湖北三翔超硬材料股份有限公司);丝绒金相抛光布(上海馨标检测仪器制造有限公司);研磨抛光机(沈阳科晶自动化设备有限公司);箱式炉(MF-1700C, 安徽贝意克);摩擦磨损试验机(CH2034 Peseux,CSM,瑞士);三维形貌扫描仪(PS-50,NANOVEA,美国);人工唾液(空军军医大学口腔医院药剂科);硅橡胶印模料(Silagum, DMG,德国);义齿基托树脂(自凝型, 上海医疗器械股份公司);氧化锆陶瓷(ZenostarZr Translucent, Weiland, 德国);场发射扫描电子显微镜(S-4800,日立,日本)。

1.2 试件制备

1.2.1 磨损下试样纳米氟磷灰石饰瓷样品制备 利用13 mm×13 mm×3 mm的回形模具将纳米氟磷灰石饰瓷的粉浆进行堆瓷、震荡,在烤瓷炉中进行烧结,烧结温度为750 ℃。将烧结后样品进行180、 240、 400、 600、 800、 1200目水磨砂纸逐级打磨, 1200目金相砂纸抛光,在喷水冷却的条件下使用0.25 μm金刚石抛光喷雾抛光20 min,保证一面镜面抛光。将所有样品通过自凝树脂进行居中包埋,并保证抛光面水平暴露,最终自凝树脂圆片直径~20 mm。磨除底面多余树脂,使圆片树脂厚度~3 mm,用压平仪在底面用拉丝期自凝树脂进行压平,无水酒精超声荡洗,待用(n=9)。

1.2.2 磨损下试样纳米氟磷灰石基础玻璃样品制备 为了获取微观组织结构均一的纳米氟磷灰石基础玻璃,以纳米氟磷灰石饰瓷为原料,放入氧化铝坩埚,并置入箱式炉,以10 ℃/min的升温速度进行升温熔炼,升温至1 450 ℃保温1 h,之后再升温至1 500 ℃,保温10 min。随后将熔炼的瓷粉在箱式炉内进行随炉冷却,冷却至在470 ℃(低于基础玻璃转变温度)保温30 min,以尽量减小基础玻璃内部的残余应力,之后再随炉冷却至室温。去除坩埚,得到纳米氟磷灰石基础基础玻璃,对基础玻璃进行切割,保证基础玻璃表面积大于磨损区域即可,逐级打磨抛光,包埋,压平,超声荡洗,待用(n=9)。

1.2.3 磨损上试样氧化锆样品制备 设计直径3 mm、长度8 mm STL格式数字化模型文件,使用CAD/CAM技术进行氧化锆陶瓷切削,并对切削完成的陶瓷按照厂家规定的烧结程序进行烧结,将制备好的试件使用万能胶粘于磨损试验机金属夹具内,另一端进行逐级打磨抛光至镜面,无水酒精超声荡洗,待用(n=18)。

1.3 磨损实验

本实验采用的是Pin-on-Disk销盘摩擦磨损模型进行试验,试验时保证上下试样水平,同时上下试样相互接触但没有作用力。在室温、人工唾液湿润的条件下,磨损参数为10 N载荷、转速100 r/min、回转半径2.5 mm,匀速圆周运动进行磨损试验,磨损循环次数为70 万次,样品量n=6。在不拆卸上下试件的前提下,进行一定循环节点磨损量测量,清理干净磨面后,使用硅橡胶二次印模法对磨损面进行取模,对印模使用三维形貌扫描仪进行测量,计算样品磨损高度损失量,再根据ΔV=ΔH/ΔN计算相邻磨损节点的磨损速率,其中V为磨损速率,ΔH为相邻节点的高度损失量,ΔN为相邻节点差值。

1.4 磨损形貌观察

待磨损实验进行至相应的循环次数后,吸干容器内人工唾液,拆除磨损试件,清水冲洗后,用无水酒精超声荡洗10 min, 吹干。使用三维表面形貌仪对试件进行扫描,对扫描文件使用Professional 3D软件进行三维重建,观察磨面的大体形貌。

将所有完成相应磨损阶段循环次数的纳米氟磷灰石饰瓷、基础玻璃样品进行无水酒精超声荡洗20 min,干燥,离子溅射 220 s,使用场发射扫描电镜(field emission scanning electron microscopy, FESEM)对试样进行表面微观形貌观察。

1.5 纳米氟磷灰石饰瓷微观组织结构观察

制备纳米氟磷灰石饰瓷样品,逐级打磨抛光后,进行1.5%的氢氟酸腐蚀10 s,无水酒精超声荡洗20 min, 离子溅射220 s,利用扫描电子显微镜对其微观组织结构进行观察。

1.6 统计分析

使用GraphPad Prism 8.0软件(GraphPad Software, Inc., San Diego, CA, USA )对磨损量及磨损速率数据进行单因素方差分析(ANOVA)与Tukey事后检验进行两两对比分析,检验水平设定为α=0.05。

2 结 果

2.1 纳米氟磷灰石饰瓷磨损行为时间特性

在本研究的70×104次循环过程中, 0~6×104次循环的磨损速率迅速增加, 6~30×104次循环磨损速率缓慢减小, 34×104磨损速率显著低于30×104磨损速率(P<0.05), 并且30×104~70×104次循环磨损速率维持在较低水平,相对稳定,因此0~30×104次循环为磨损跑合期, 30×104~70×104次循环为稳定磨损期,整个磨损过程未出现剧烈磨损期(图 1, 表 1)。但是从整个磨损过程来看,磨损速率曲线的标准差较大,特别是跑和期[14]。

图 1 纳米氟磷灰石饰瓷70×104次循环磨损动态演化曲线[14]

表 1 纳米氟磷灰石饰瓷各循环节点磨损量及磨损速率

2.2 纳米氟磷灰石基础玻璃磨损行为时间特性

纳米氟磷灰石基础玻璃在0~2×104次循环的磨损速率迅速增加,到6×104次循环时,磨损速率进入较低并且稳定的状态,而且10×104次磨损速率显著低于6×104次循环磨损速率(P<0.05),因此组织均匀的纳米氟磷灰石基础玻璃的跑合期为0~6×104次循环, 6~70×104次循环为稳定磨损期(图 2, 表 2)。

图 2 纳米氟磷灰石基础玻璃70×104次循环磨损动态演化曲线

表 2 纳米氟磷灰石基础玻璃各循环节点磨损量及磨损速率

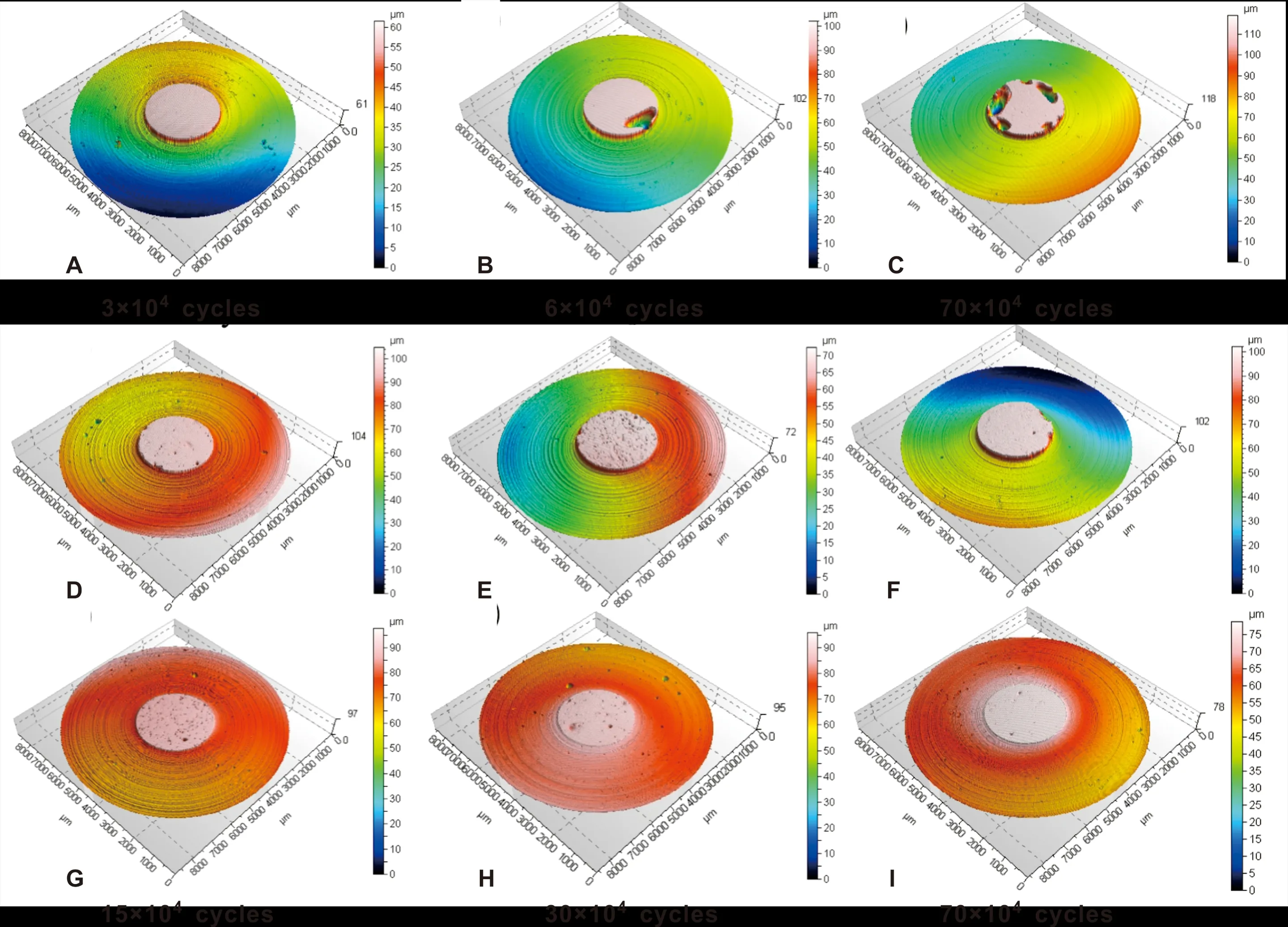

2.3 纳米氟磷灰石基础玻璃及饰瓷磨面大体形貌观察

由于纳米氟磷灰石饰瓷磨损量波动性较大,因此本研究选取了饰瓷磨损量较大与磨损量较小的两种磨面情况进行分析。图 3显示了基础玻璃(A~C)、磨损量较大的饰瓷(D~F)及磨损量较小的饰瓷(G~I)不同磨损阶段的大体形貌,随着循环次数的增加,每组磨面都是随着磨损次数的增加逐渐光滑;基础玻璃磨损到一定次数后,参考平面区域(中心圆形区域)出现了明显的崩裂;磨损量较大组的磨面在相同的磨损次数下比磨损量较小组粗糙。

图 3 纳米氟磷灰石基础玻璃及饰瓷不同磨损阶段的大体形貌图

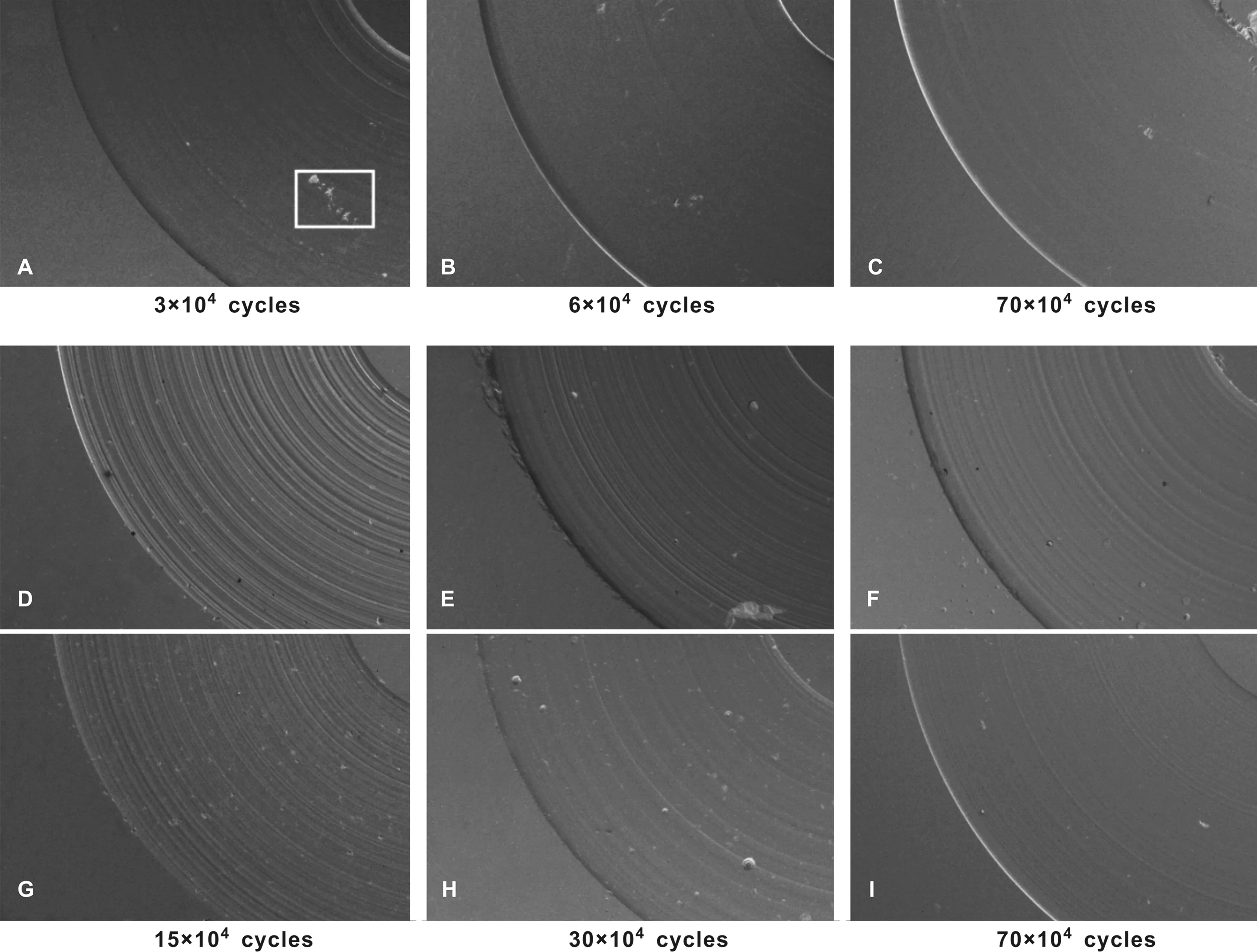

2.4 纳米氟磷灰石基础玻璃及饰瓷磨面微观形貌观察

图 4显示了基础玻璃(A~C)、磨损量较大(D~F)及磨损量较小(G~I)饰瓷在不同磨损阶段的30 倍SEM像,与大体形貌相似,随着磨损次数的增加磨损深度逐渐加深,磨面逐渐光滑。基础玻璃磨面容易出现剥脱(A图白色方框),随着磨损次数增加,磨面逐渐光滑。但是饰瓷表面不会出现明显剥脱、崩裂,磨损量较大组的磨面在相同的磨损次数下比磨损量较小组粗糙;相同的磨损时期,饰瓷的磨面比基础玻璃磨面粗糙。

图 4 纳米氟磷灰石基础玻璃及饰瓷磨损面形貌图 (FESEM, ×30)

图 5呈现了基础玻璃(A~C)、磨损量较大(D~F)及磨损量较小(G~I)饰瓷在不同磨损阶段500 倍SEM像。 3 组样品的磨面都是随着磨损次数增加,磨痕从多变少,从密变疏。相同的磨损时期,磨损量较大饰瓷磨面磨痕最明显,磨损量较小的饰瓷次之,基础玻璃磨痕最小。

图 5 纳米氟磷灰石基础玻璃及饰瓷磨损面形貌图 (FESEM, ×500)

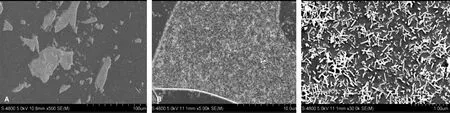

2.5 纳米氟磷灰石饰瓷微观组织形貌

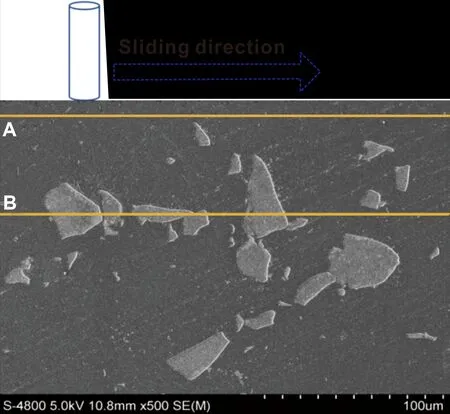

图 6显示了纳米氟磷灰石饰瓷在不同倍数下的微观组织形貌, A~C分别为纳米氟磷灰石饰瓷在500、 5 000及30 000倍组织形貌,结果提示纳米氟磷灰石饰瓷的微观组织表现出不均匀性,纳米氟磷灰石晶体成棒状, 并且以团簇状不均匀的分布在玻璃基体中,“晶体团”与玻璃基体有明显的晶界。如图 7显示了不均匀的微观组织可以导致饰瓷在进行磨损时,在不同的磨损面,配副所磨损的陶瓷微观组织是不同的,当配副磨头滑动经过A线时,磨损的组织都是玻璃基体,并没有晶体相;若配副磨头经过B线时,那么磨头经过的磨面近50%的区域都是“晶体团”组织。

图 6 不同放大倍数下纳米氟磷灰石饰瓷微观组织形貌图[14]

图7 纳米氟磷灰石饰瓷磨损示意图

3 讨 论

IPS e.max®Ceram氟磷灰石晶体大小不一,晶体的尺寸可以通过控制成核与晶化来形成需要的尺寸,纳米氟磷灰石晶体呈棒状,长约为300 nm,直径约为100 nm,另外氟磷灰石晶体也可以沿晶体长轴进行生长。由图 6可知, IPS e.max®Ceram纳米氟磷灰石饰瓷的微观组织结构并不是简单的由晶体相均匀散在分布于玻璃基体当中,纳米氟磷灰石晶体是以“晶体团”的形式分布于玻璃基体中,所以纳米氟磷灰石饰瓷的微观组织结构非常不均匀。研究表明,玻璃陶瓷的晶体相体积分数、晶体尺度等微观组织结构能够改变陶瓷的断裂韧性、磨损等机械性能[9-13],所以纳米氟磷灰石饰瓷在磨损过程中,随着磨面深度的改变,配副的磨头在经过磨损面时,所接触的玻璃相和晶体相的占比是不断改变的,因此其磨损量的变化较大,体现在磨损曲线中就是标准差较大。由于玻璃相与晶体相在磨损过程中表现的磨损行为可能是不同的[15],所以在图 7中, A线与B线磨损量则会差异较大。因此,本研究对纳米氟磷灰石基础玻璃进行了磨损试验,从磨损曲线来看,虽然其跑合期(0~6×104次循环)与饰瓷跑合期(0~30×104次循环)不同,但是在整个70×104次循环的磨损过程当中,基础玻璃最终的磨损量与饰瓷磨损量的上限接近,表明饰瓷磨损量的上限磨损损失的组织(类似于图 7 A线经过的组织)与基础玻璃的微观组织相似,因此造成饰瓷磨损量不稳定性的原因就是其本身微观组织结构的不均性。纳米氟磷灰石饰瓷虽然总体磨损行为不稳定,但是稳定磨损期的磨损速率还是相对比较稳定的,所以组织的不均性造成纳米氟磷灰石饰瓷磨损的不稳定性主要体现在跑合期。因此,在临床操作中,特别是微观组织不均匀的瓷修复体进行调后,一定要高度抛光,来缩短跑合期[15],缩短不稳定磨损行为的时间,改善磨损程度,进而增加修复体的生存率。

由图 3大体形貌可知,在相同的磨损阶段,纳米氟磷灰石基础玻璃在磨损区域与参考平面的边缘区域更容易出现崩裂、剥脱的缺损,这是由于在基础玻璃中不含有晶体相,而在纳米氟磷灰石饰瓷中含有19%~23%的氟磷灰石晶体,晶体相可以增加玻璃陶瓷断裂韧性[9-10],可以抑制亚表层微裂纹扩展,因此,不含晶体相的基础玻璃会出现参考平面边缘崩裂的现象。在磨损形貌的30 倍SEM像中也可以看到,在基础玻璃跑合期磨面也有明显的组织剥脱现象(白色方框区域),这也与其不含晶体相密切相关。对于纳米尺度玻璃陶瓷来讲,在发生磨损时,当摩擦配副接触到晶体区域时,此时的晶体区域形成了一个具有很强界面结合的阻力屏障,这种屏障阻碍了材料的磨损,随着磨损的进行,纳米尺度晶体可能会脱落,纳米尺度晶体会在摩擦副之间起到一定自身润滑作用,有助于降低摩擦副之间的摩擦系数,降低磨损量,减小磨损速率及磨痕尺寸[16]。因此,在本研究中,当摩擦配副磨损含有晶体相较多的饰瓷时,“晶体团”阻碍了饰瓷整体磨损,而且脱落的晶体在摩擦副之间起到了自身润滑的作用,减小了磨损量及磨损速率;同时由于较多“晶体团”的存在,晶体的硬度比玻璃体的硬度高[15],抵抗磨痕的能力更强,所以形成的磨痕会更小、更浅,磨损较浅(G~I)的磨面磨痕比磨损较深(d~f)的磨面相对光滑(图 4~5)。相反,当磨头磨损含有晶体相较少的饰瓷组织时,磨损量及磨损速率较大,磨面更加粗糙。

4 结 论

IPS e.max®Ceram纳米氟磷灰石饰瓷磨损过程具有明显的不稳定性,主要是因为纳米氟磷灰石饰瓷的微观组织不均匀性造成的;其磨损过程可以分为跑合期(0~30×104次循环)和稳定磨损期(30~70×104次循环)两个阶段,不稳定性主要体现在跑合期;纳米氟磷灰石基础玻璃磨损也分为跑合期和稳定磨损期两个阶段,分界点为6×104次循环;磨损量较小的饰瓷由于其微观组织内“晶体团”的大量存在,致使其磨面比磨损量较大的饰瓷磨面光滑。