油压机自动压制产线上的节拍控制设计

2022-06-15江宁

江宁

(鄂州职业大学机械工程学院,湖北鄂州436099 )

油压机以专用液压油为工作介质,通过液压泵作为动力源,靠泵的作用力使液压油通过液压管路进入油缸/活塞,作为动力源,对于三梁四柱压力机则是驱动活动横梁的升降运动,以活动横梁下方和工作台上安装的模具完成产品的加工,具有结构简单,用途广泛,生产效率高等特点,是一种通用型压力机,非常适合做数字化全自动控制[1]。

1 工艺要求与设备

海绵钛颗粒压制加工是以压力机为主体,自动压制加工过程中,主要工艺是通过压力机将颗粒状物料压制成密度≥3.1g/cm3,尺寸Φ100×60mm的饼状柱体,单件制品高度尺寸偏差≤±5%,重量偏差<2%,系统产能具备500kg/h 以上,最大压力25MPa,具备一次性同时压制2 块制品的能力。根据上述数据可计算出每20.8s需完成一次压制循环,即压力机采用全自动流水线生产的一个循环工作节拍时间不能高于20.8s。

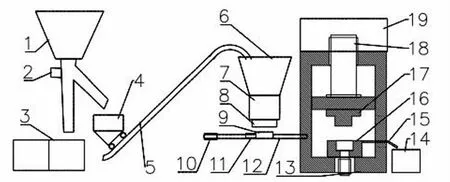

生产线压制工艺设备结构见图1 所示,颗粒物料装填准备:原料原料斗1 下方的电动三通阀2 分流,一部分通过拖料车3 运转,一部分通过送料小车4 沿轨道5 转运至称重料斗6,称重装置7 根据设置的重量自动称重,称重完成的物料通过称重阀门8 装入接料料斗9,由推料缸10 推动接料料斗右移,与接料料斗相连的推料杆12 将成品推出到成品料斗15 中,同时接料料斗到达压力机17 中下模13 位置,气动阀11开启阀门,将物流装入下模13。

图1 压制产线工艺设备示意图

物料压制流程:系统检测下模13 有物料装入且其他设备各自复位后,主缸18 空程快降,接近一定位置后转慢降加压,通过位移定位或压力定压方式,由工艺预先设定[2],主缸到达设定值后颗粒通过上模16 和下模13 的模压达到压实压制工艺要求,主缸18 快速回程,同时下顶缸14 顶出,压制成形的饼状成品略高于下模13 上平面,再次等待颗粒物料装填,在装填过程中推料杆12 同时将饼状成品推出压力机,落入成品料斗15。

2 控制流程设计

整个系统工艺流程非常清晰,结构设计中已尽量考虑到了节拍的要求。

根据工艺设备结构特点,要在保证产品质量的前提下实现产能,需要对整个工艺流程重新进行规划设计,设计时需预留一定空间,便于调试时对意外情况的处理。压力机设备参数见表1。

表1 压力机设备参数

工艺流程除满足全自动一键启动后,系统自动进入连续工作模式,不需人工干预外,重点还需考虑节拍问题,按照一个节拍周期时间20.8s 进行划分设计,压力机压制主缸升降位置中,工进距离根据松散物料高度到压制成品高度可初步定为80mm,按工进40mm/s 速度需时2s,快下距离定位300mm 方便进料,按快下200mm/s 速度需时1.5s,回程距离则是380mm,按回程200mm/s 速度并增加泄压时间0.5s共需时2.4s。其他顶缸升降,推料进退,气阀开闭等按设备实际结构划分时间根据设备参数计算,具体工艺流程时间见表2。

表2 工艺流程时间分配

上表中一个节拍合计需要19.1s,比理论节拍时间20.8s 低1.7s,考虑到各执行件执行的滞后性,本方案能满足基本要求。在上述时间分配中,没有考虑前料仓中的原料颗粒经送料车输送到称重料斗,以及称重后的物流装入料盘的时间。实际上称重料斗一次装料可以满足多次称重需求。只需将称重料斗中的料位检测开关安装在较高位置,就可以将该环节独立于压制流程之外,只需在控制系统中做好联动互锁即可;称重装置单次称重可以做到只要接料盘中没有物料,就可随时向称重装置发讯,使其始终处于独立称重循环,与压制流程之间只需一个联络信号就可满足要求。这种方案可最大限度降低节拍时间,提升产能,且压力机系统运行空间充足,不会发生机械结构的干涉碰撞,确保安全运行。

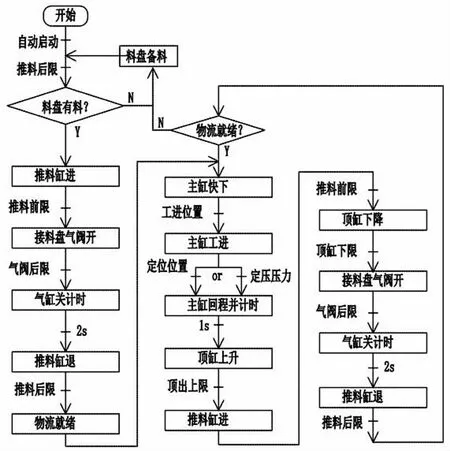

自动化产线功能,需要设计一个初始化复位功能,见图2;根据表2 时间分配,将海绵钛压制工艺拆分为三个部分,分别为称重料仓备料工艺,见图3;接料盘备料工艺,见图4;压机自动压制工艺,见图5。

图2 系统复位控制

图3 称重料仓备料工艺流程

图4 接料盘备料工艺流程

图5 压机自动压制流程

设备在维护或维修或停产重启后,各部件需要回归到初始状态位置,系统设置复位控制流程,让设备在初始位置待命,通过复位启动功能完成。

料仓备料工艺流程独立处理的前提是料仓在低料位信号发出后不影响称重系统称重,即在下一次小车输送物料到达料仓前,料仓中剩余物料足够支撑压力机持续不中断压制工作流程。该流程按照设计一个周期不超过30s。

接料盘备料工艺流程独立的前提是称重系统一次称重周期不超过18s,按照设计,称重系统通过振动筛进行重量控制,称重完成的物料在料盒中存放,待推料缸在后限且接料盘中没有物料时,称重系统后收到放料信号,料盒阀门自动开启放料,放料完成即关闭阀门,又重新下一次的称重工作,每次称重完成后都会向料盘备料工艺发出完成信号。称重系统可以根据称重参数设置,提供不同的周期,满足整个系统的工艺质量和工艺节拍要求,具有很好的灵活性。

压力机自动压制工艺流程是整个系统中最繁忙和关键的环节,时间控制的精度直接决定产能的大小。其中推料缸进退共需8s,占用的时间最长,其次是压力机升降所需的时间为5.9s。压力机压制的流程分两种循环,一种是初始复位后的流程,此时需要推料缸前进先行向压力机内的模具中装填物料,待推料缸退回后限后,压力机进行第二重压制循环,该循环周期是产能所需要控制的节拍,由表2可知,理论节拍为19.1s,根据该产能,所有成品按照标准值可计算得出小时产能为550kg。

3 工艺应用

PLC 作为工业自动化控制系统的核心,功能强大,指令丰富,有专用的顺序控制指令,本系统采用西门子小型系列S7-200PLC 可满足要求[3],不使用其自带的顺序控制指令,以一个寄存器字地址存放工艺流程当前步数,工艺流程图对应的每一个方框代表一步,从上往下依次递增,开始为0,这种设计,程序更简洁,可读性更好,且更容易扩展和修改,缩短调试时间[4]。全部控制程序结构见图6,其中压机压制部分功能见图7。

图6 程序结构

图7 压机压制部分工艺程序

三个工艺流程在一个PLC系统内分工合作,各自设置一个寄存器字作为流程步记录并显示。压机自动压制流程联系工作,为关键流程,称重料仓备料流程和接料流程间歇工作,通过PLC状态位信息交互保证关键流程的连续性,压力机不会出现空压情况。同时在上位机对相关工艺参数可以设置,便于实现最优工艺与最低节拍时间。

调试中可以对主缸升降距离进行压缩,加大推料缸的速度,将花费时间最长的环节进行优化,可以降低节拍,提高产能。

4 结论

根据海绵钛自动压制工艺要求,在分析系统结构特点与工艺关系的基础上,将压制产线工艺拆分为三个独立工艺,根据工艺流程图自定义顺序控制字,实现整个工艺节拍时间保证,在此基础上的自动化控制调试灵活,可读性好,适用性强,为后期产能升级提供了方便。