ZrN涂层的制备及其摩擦磨损性能*

2022-06-14胡建民

黄 珊,胡建民

(哈尔滨师范大学)

0 引言

几十年来,PVD 涂层已应用于工业零件表面,通过改善其耐磨性和耐腐蚀性来提高基材的使用寿命与性能[1].其中过渡金属氮化物因为其优异的机械性能、高硬度、高耐磨性以及良好的化学稳定性得到越来越多的关注和应用[2]. ZrN(氮化锆)涂层与其他硬质涂层相比(如TiN 或锡),该涂层具有更高的热稳定性和耐腐蚀性,颜色随N含量变化更明显,已成功用于防护和装饰材料[3].因为同时具有陶瓷和金属特性,高化学稳定性、优异的机械性能、良好的生物相容性和低电阻率等特点,国内外学者对ZrN涂层做了大量的研究[4-6].目前ZrN涂层已在各种领域发挥作用,例如:包括刀具、家用电器、饰品表面的硬涂层、核反应中的防扩散阻挡层以及医疗用品等[7-8].

该文采用多弧离子镀技术制备ZrN涂层,通过表面形貌分析和力学性能测试研究其摩擦磨损性能.

1 实验方法

使用多弧离子镀系统(Hauzer Flicioat850)在316L不锈钢基底上沉积ZrN涂层.316L样品尺寸为30 mm×20 mm×3 mm,先将表面抛光成镜面,然后用丙酮、无水乙醇、去离子水超声清洗20 min,最后用氮气(99.999 %)吹干.在316L上施加-900、-1100 和-1200 V 的衬底偏压,通入氩气(99.999%),利用氩离子清洁基底表面,在2 个Zr 靶上通入70 A 的电流以清洗靶材.在沉积过程中,使用2 个Zr 靶(99.99 %),设置沉积腔温度为400℃,真空度低于4 ×10-5mbar.涂层沉积时通入800 sccm 氮气,通过溅射Zr 靶在基底上沉积ZrN 薄膜,沉积时间10 min.使用氩气控制沉积腔的气压在2 ×10-2±5 ×10-4mbar范围.

使用X射线衍射仪(D8 ADVANCE DAVINCI)分析薄膜的物相组成,测试靶材选用铜靶,CuKα为衍射源,扫描范围20° ~80°.使用发射场扫描电子显微镜(ZEISS EVO-18 和Regulus8230)进行表面形貌分析、扫描探针显微镜(3100 SPM)测试样品表面的粗糙度.使用纳米压痕仪(G200)测量薄膜的硬度、弹性模量,压入深度为200 nm.

使用往复式球盘摩擦试验机(UMT-3)分别在干摩擦条件和人工汗液环境下测试ZrN 涂层摩擦磨损性能,选用直径为6 mm的YG-6 硬质合金磨球,载荷为1 N、频率为0.5 Hz、时间为60 min.

2 结果与讨论

2.1 涂层的形貌分析

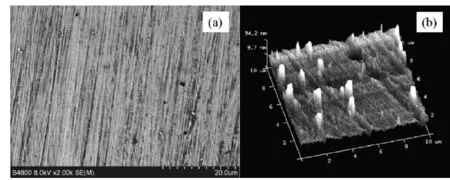

图1(a)和(b)分别为ZrN涂层表面的SEM形貌图和3D形貌图.由图1(a)可见,由于镀膜时间较短,涂层较薄不能完全覆盖316L 不锈钢的纹理,且涂层表面有一些微小液滴,这是使用多弧离子镀技术镀膜的典型特征.由图1(b)可见,涂层表面粗糙度较小(Ra =1.54 nm),整体较为平整,表面有微小Zr滴形成的柱状凸起,表面3D形貌与SEM形貌分析结果一致.

图1 ZrN涂层的表面形貌图(a)和3D形貌图(b)

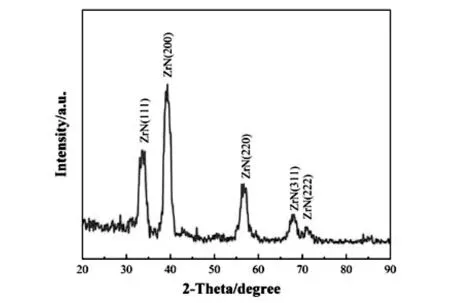

图2 是ZrN 涂层的XRD 衍射图谱.由图2可见,主衍射峰分别对应(111)、(200)、(220)、(311)和(222)晶面,其中(200)是涂层的择优生长方向.ZrN涂层具有fcc-NaCl结构.

图2 ZrN涂层的XRD图

2.2 ZrN涂层的摩擦学性能

硬度和弹性模量是评价涂层力学性能的两个重要的物理量,ZrN 涂层的硬度H 为15.38 GPa,弹性模量E为282.07 GPa,与常见的316L不锈钢基材(H =6.05 GPa)[9]、Ti6Al4V 合金(H =5.9 GPa)[10]相比,ZrN涂层的硬度更高.H/E反映涂层抵抗弹性应变的能力,当涂层受到外加载荷时,H/E比值较大的涂层可以使外加载荷在更大的区域内重新分布,减轻局部损伤.H3/E*2反映涂层抵抗塑性变形的能力,H3/E*2值越大说明涂层抵抗裂纹萌生和扩展的能力越强. ZrN 涂层的H/E 和H3/E*2为0. 055 和0.042,比一般的基材(316L和Ti6Al4V)都高.

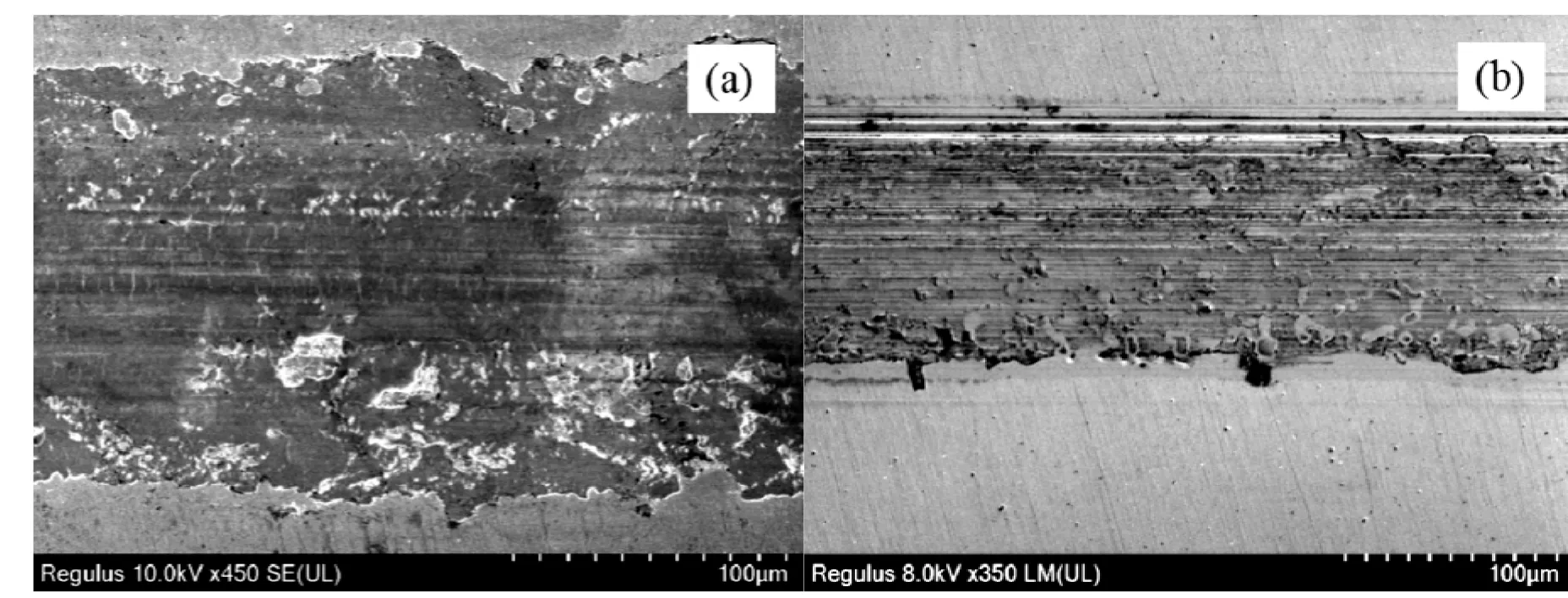

为了研究ZrN涂层的摩擦磨损机理,使用扫描电子显微镜分析涂层的划痕轨迹.图3 是ZrN涂层在不同摩擦环境中的划痕形貌,其中(a)和(b)分别是干摩擦条件和人工汗液环境下划痕的表面形貌.由图3 可见,干摩擦条件和人工汗液环境下的划痕宽度分别为171. 11 μm 和117.67 μm.在干摩擦条件下,涂层宽度较宽,磨痕内部有大量垂直于滑动方向的微裂纹与平行于滑动方向的犁沟,在磨痕两侧有转移的磨屑黏着在磨痕表面,磨损机制以塑性变形和黏着磨损为主.在人工汗液环境下,磨痕的宽度较窄,表面犁沟较多且明显,这是大量磨粒在滑动过程中对涂层产生切削作用所导致,磨损机制主要为磨粒磨损.划痕形貌表明ZrN涂层在人工汗液环境下的摩擦学性能更好.

图3 干燥条件下的划痕形貌(a)、人工汗液条件下的划痕形貌(b)

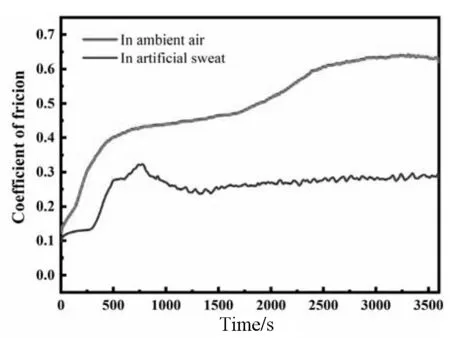

图4 是在干摩擦条件下和人工汗液环境下ZrN涂层的摩擦系数曲线.由图4 可见,在整个摩擦磨损试验过程中,人工汗液环境下ZrN涂层的摩擦系数均低于其在干摩擦环境下的摩擦系数,主要原因是人工汗液在涂层与磨球之间起到润滑作用.在干摩擦条件下,前750 s内处于磨合阶段,在此阶段涂层剥落产生大颗粒使磨球与涂层之间的摩擦产生波动,摩擦系数增大,在750 s以后大颗粒磨屑被挤压变形,划痕逐渐平整,摩擦进入平稳阶段,从750 ~3600 s内的平均摩擦系数为0.544.在人工汗液环境下,因为汗液的润滑作用,在前300 s 内涂层与磨球之间的摩擦力较小,摩擦系数缓慢增加.在300 ~750 s内,涂层被破坏,在划痕处产生的局部高温以及人工汗液的腐蚀作用使涂层被严重剥离,产生大颗粒磨屑,导致摩擦系数升高.在750 s 后,摩擦系数逐渐趋于稳定,从750 ~3600 s内的平均摩擦系数为0.272.以上分析表明,ZrN涂层在人工汗液环境下耐磨性更好,与磨痕形貌分析结果一致.

图4 ZrN涂层的摩擦系数曲线

3 结论

该文采用多弧离子镀技术在316L不锈钢上制备ZrN涂层,分析了ZrN涂层的微观形貌和力学性能,研究了在干摩擦与人工汗液环境下ZrN涂层的摩擦磨损性能.结果表明,ZrN 涂层的择优取向为(200)晶面.涂层的硬度、弹性模量和粗糙度为15.38 GPa、282.07 GPa和1.54 nm.在干摩擦与人工汗液环境下测试了ZrN 涂层的摩擦磨损性能,从750 ~3600 s内,涂层的平均摩擦系数分别为0. 544 和0. 272,磨痕宽度分别为171.11 μm和117.67 μm.在干摩擦条件下塑性变形和黏着磨损是涂层的主要磨损机制,而人工汗液条件下,涂层的磨损机制以磨粒磨损为主.