基于热流固耦合分析的冷热流体管道热应力仿真分析

2022-06-13潘丽艳万法林蔡可文丁晓培徐银龙

潘丽艳,叶 飞,万法林,蔡可文,丁晓培,徐银龙,孟 成

(江苏东港能源投资有限公司,江苏 连云港222000)

1 简介

随着中国经济快速发展,工业中管道用量大幅增加,随之带来的管道热疲劳问题成为各界学者研究的重要课题。模拟冷热流体交混的管道热疲劳问题对管道安全及各类工业生产工艺有着重要意义。

国内外研究者广泛采用ANSYS模拟研究冷热流体交混现象,针对T型管道下游交混区的热应力分布进行数值分析,并利用实验数据验证数值分析的准确性。NAⅠK-NⅠMBALKAR等[1]对T型管道开展了冷热流体混合实验(冷热温差为15 K),并使用k-模型进行了三维数值模拟,预测的管道下游区温度场和速度场及温度波动情况与测量数据呈现的趋势一致。HⅠROTA等[2]研究了T型管道内流体的速度场及温度场并将流体可视化处理,实验结果显示蘑菇状流体波动是由于流体速度波动引起的并在流动方向产生湍流热混合。WALKER等[3]在前期T型管道实验的基础上进行了稳态CFD计算,采用3种湍流模型,即k-模型、基于k-模型的SST模型和BSL雷诺应力模型,通过修正k-模型中模型系数改善湍流扩散的速度曲线和浓度曲线。余汇涛等[4]利用大涡模拟模型对核电站中管道的热疲劳问题进行数值模拟,发现流体温度的变化情况从管道中心向壁面呈非线性。HOWARD等[5-6]采用有限元方法预测冷热流体交混现象对下游区管道壁面的温度变化的影响,研究表明流体中温度变化与管道壁面的温度变化密切相关,并提出非常有必要研究T型接头处的温度波动。

综上所述,国内外对T型冷热流体交混管道的相关研究主要集中在管道下游区部分,对上游区管道温度分布、热应力分布及流体速度分布研究鲜有涉及。而该位置同样受热应力影响,有形变发生;此外,管道结构压力受流体压力、温度共同作用,因此分析管道所受热应力的过程必须充分考虑热—流—固(温度、流体、固体管道)三者之间的耦合作用,提高仿真研究的准确性与适用性。

针对以上问题,本文以T型管道内冷热流体交混过程中上游区管壁及流体为研究对象,综合考虑温度载荷及压力载荷对管道热应力的影响,结合热-流-固耦合模型开展稳态计算。通过设置流体的不同压力、温度及耦合载荷,定性和定量分析上游区管道的热应力及温度波动。流体温度和压力载荷到结构分析的转换是通过Workbench[7-8]实现的。研究结果可为T型管道内冷热流体交混初期接口处上游区的安全裕度及结构设计提供依据。

2 物理模型

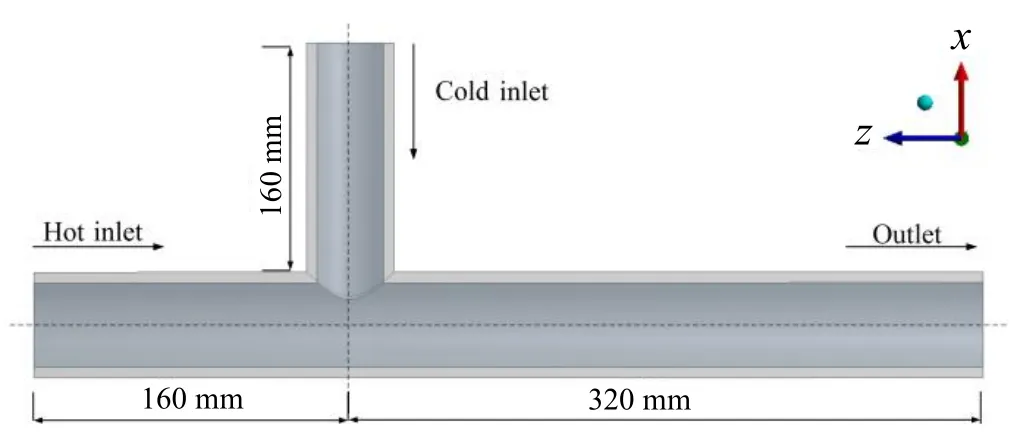

T型管道及内部流体的物理模型如图1所示。热流体管道横截面直径为50 mm,壁厚为5 mm,长480 mm,热流体沿z轴的负方向流动;冷流体管道横截面直径为45 mm,壁厚为5 mm,长160 mm,冷流体沿x轴的负方向流动,与热流体混合后冷流体沿z轴的负方向流出。在数值模拟中,x、y、z轴的方向如图1所示。为方便观察管道内部流体交混情况,将管道及流体设置对称面,本文中所有数值模拟都以该对称区为计算区,基础坐标为水平中线和竖直中线的交叉点。

图1 T型管道物理模型

3 数值模拟

数值模拟主要包含3部分模块,即Fluent、Thermal、Structure。利用流体分析模块计算流体的压力场和速度场,利用热分析模块计算流体和管道的温度场,结构分析模块主要用于求解管道所受的热应力。流体与固体之间的耦合面必须完全匹配,保证压力载荷和温度载荷准确地作用于结构分析中,Fluent的输出流体分析结果作为热分析和结构分析的输入,同时,热分析结果也作为结构分析的输入。

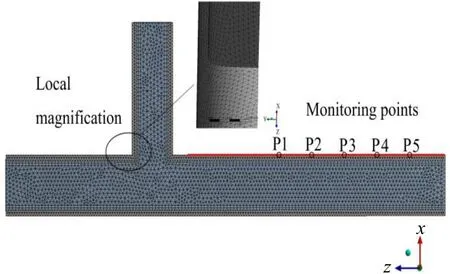

3.1 T型管道网格划分

在Workbench平台中建立T型管道实体模型,流体区域由填充函数建立,为三维粘性流体,运动规律符合三维N-S方程。本文中所有网格采用四面体划分,网格平均单元尺寸为1.0 mm,固体、流体及局部放大细节如图2所示。固体膨胀层设置2层,边界层第一格栅的厚度为1 mm,网格生长因子设置为1.1,共生成节点45 805个、180 919个网格。

图2 网格划分

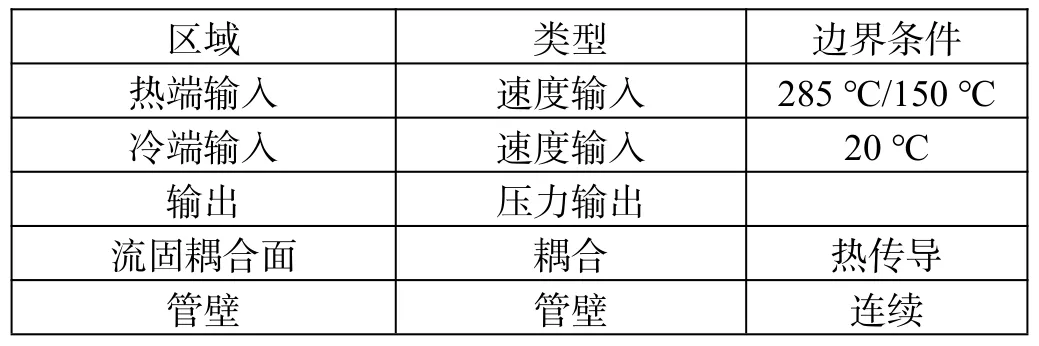

3.2 耦合分析的边界条件

采用FLUENT软件模拟热交混现象,边界条件设置如表1所示。为获得管道中的速度分布并消除入口效应的影响,将固体端面与流体端面设置相同的温度。建立管道约束条件,x、y方向自由膨胀,z方向为位移约束。设置管道外壁与空气接触面为自由换热,压力边界条件为环境压力。

表1 管道及流体边界条件设置

4 结果分析

4.1 网格分析

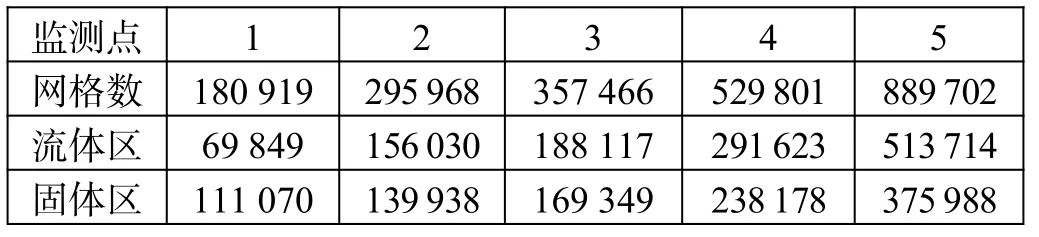

5个监测点的网格分析如表2所示,为测试网格密集程度对管道等效压力的影响,在主管道下游区选取5个监测点设置4种工况来比较不同网格数量对应的等效应力。每个点间隔20 mm,从稀疏到密集5种网格划分进行比较。网格分析如图3所示。从图中可以看出,随着网格数从18万增加到88万,5个监测点等效应力变化很小,在2%以内。为了兼顾仿真精度及求解效率,本研究采用295 968个网格展开计算。

表2 5个监测点的网格分析

图3 网格分析结果

4.2 管道应力场及温度场分析

本节对管道内热端流体温度分别为150℃、280℃,冷端温度为20℃的2种工况展开对比研究。其中热端温度为280℃的T型管道为核工业中常用工况,为对比不同温度对管道热应力的影响,本文另外设置一组热端温度为150℃的耦合分析。不同热端温度下最大等效应力如图4所示,主管与支管未交混部分压力较小,高压区位于冷热流体交混初期区域附近。因此,该区域的管道最有可能出现热疲劳现象。经对比发现,在不同温度条件下,虽然高压区压力分布基本相同,但压力值差距较大,介质温度对T型管道压力影响很大。

图4 不同热端温度下最大等效应力(单位:MPa)

冷热流体交混区下游速度矢量分布情况如图5所示,从图中可知,交混初期流体速度波动最大。即使热流体温度不同,图5(a)、5(b)中可以清晰观察到在交混的下游区,冷流体有完整的漩涡,流速基本为0,并且回旋一周后与热流体交混。这是由于冷流体的粘滞作用强于热流体,因此在流体交混初期,冷流体部分流动基本停滞,混合部分加速运动,从而产生漩涡。

图5 不同温度下流体速度矢量分布图

冷热流体交混后对称面温度场(z-x平面)分布情况如图6所示。冷热流体在交混初期由于温差过大造成严重冲击,而且冷流体雷诺数较低,冷热流体开始不完全混合。冷热流体交混后,热混合层的厚度可达到管道高度的60%左右,这表明冷流体和热流体受到彼此强烈冲击而快速混合。由于混合流体与热流体之间的相对密度差较小,导致混合流体进入主管道时表现出向管道底部倾斜的趋势。

图6 不同热端温度下流体温度场分布

4.3 热-流-固耦合作用下管道最大等效应力分析

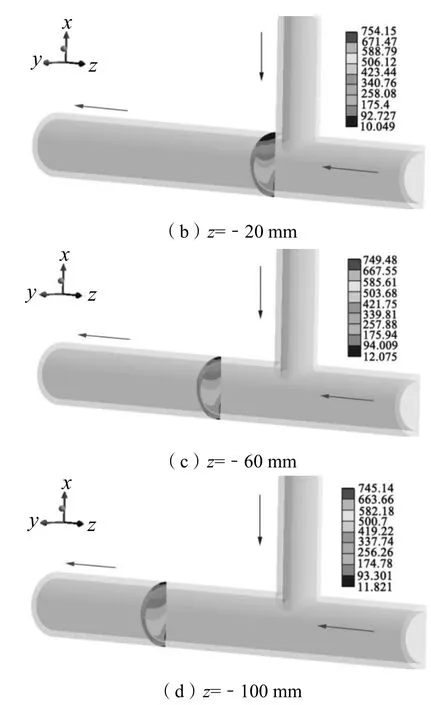

最大等效应力直接反应整个T型管道的应力水平,因此管道安全经常由最大等效应力来判断。本节中,针对T型管道内冷热流体交混初期上游区在压力载荷、温度载荷、压力及温度复合作用下进行了研究。本文中设置冷、热流体管道中心线交叉点为初始坐标点,轴向和混合区域的不同截面位置的等效应力分布图如7所示。在冷热流体交混下游区出现最大热应力之前,在上游区接口处首先出现应力集中,由图4和图7可以看出集中区的热应力大小都在102量级。最大等效热应力均在700 MPa以上。这是由于在管道轴向方向存在位移约束(UZ=0),冷热流体交混现象循环进行导致管道自由膨胀,使管道产生过大的热应力。

图7 在x-y平面最大等效应力分布(单位:MPa)

由图7可知,同一位置管道内壁的等效应力明显大于外壁的等效应力。因此,在施工和锻造过程中需多加注意内壁性能,避免因热应力较大而造成损坏。

5 总结

本文利用有限元法分析了冷热流体交混管道接口处上游区的速度场与温度场,综合考虑温度场和流场获得了不同工况条件下的热应力场,着重研究了耦合作用对管壁最大等效应力的影响。结果表明,冷热流体混合后,热混合层的厚度可达到管道高度的60%左右,这表明冷流体和热流体受到彼此强烈冲击而快速混合,随着流体流动,热混合层继续发展。冷热流体交混初期,由于冷热流体密度重力的不同,冷流体受到热流体的快速冲击产生一簇完整的漩涡。仿真结果表明冷热流体交混下游区产生最大热应力之前,在T型管道接口处上游区已经产生过大热应力和热应变。