泵控缸液压系统全局功率动态匹配图示化监测方法

2022-06-09

(西安建筑科技大学 机电工程学院,陕西 西安 710055)

引言

工业装备的状态监测是实现设备正常运行的重要环节。机电液传动系统作为工业装备中的典型传动形式,研究机电液传动系统的状态监测方法,对实现设备协同匹配、预知维修、促进相关制造行业提效升级意义显著[1-2]。机电液系统运行过程中,电能、液压能和机械能耦合关系复杂多变,其各能量场的功率参数蕴含着系统丰富的运行状态及负载特征信息[3-5]。电机拖动泵控缸液压系统是机电液传动系统的典型形式[6-9],对其运行参数在线监测是保证实验台正常运作的基本要求。开发简捷易操作的功率监测平台是适应液压装备智能化、集群化、网络化的发展趋势[10-12]。

在工程实际中,泵控缸液压系统工况和功率参数是对系统状态最直观的反应[13-14]。以机电液参数融合出的二维李萨如图和功率圆图能够直观反映系统的运行状态和功率信息[15]。本研究以泵控缸液压系统为研究对象,基于LabVIEW搭建了机电液系统能耗以及功率匹配特性的在线监测平台,通过对各传感器产生的原始数据进行预处理,利用李萨如原理在线绘制电气、液压和机械系统功率动态变化图,重点阐述液压系统全局以及局部功率监测平台的设计过程和典型工况下系统功率及效率的动态变化。

1 泵控缸液压系统功率软测量模型建立

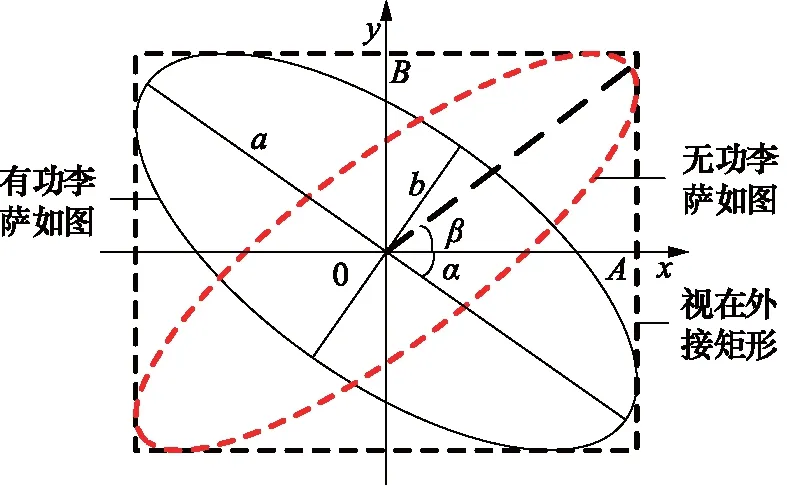

三相电机在正常运行状态下其负载对称,电机的瞬时功率为常量,可由传统的功率计算方法得出。当电机出现故障时,其故障信息包含在电压电流信号中,传统方法不能实时反映输入电机的功率。因此,以电压电流融合出李萨如图来反映电机运行过程中的功率信息和运行工况,如图1所示。

图1 单相电参量李萨如图Fig.1 Lissajous figure of single-phase electric parameter

对永磁同步电机输入侧电压电流提取基频成分,其相电压uj、相电流ij瞬时值可用下式表示:

(1)

式中,j=U,V,W—— U,V,W三相

x,y—— 电压电流瞬时值

A,B—— 电压电流的幅值

ω—— 同步电机转子角速度

t—— 时间

设φ为相电压与相电流之间的相位差,令φ=φu-φi,则cosφ为电机的功率因数。通过快速Hilbert变换将电压信号的移相90°,得到有功电压电流表达式如下:

(2)

联立电压电流方程组,得到有功功率椭圆方程:

(3)

令椭圆长轴为a,椭圆短轴为b,则椭圆面积为πab,外接矩形面积为4AB,代入式(3)得:

ab=ABcosφ

(4)

(5)

(6)

式中,u,i—— 相电压、相电流有效值

P1j—— 单相视在功率

P2j—— 单相有功功率

单相视在功率与外接矩形面积函数关系为:

(7)

单相有功功率与椭圆面积函数关系为:

(8)

式中,S1,S2—— 外接矩形和有功椭圆的面积。

电机正常运转时,三相功率相等,总视在功率、总有功功率为U,V,W三相之和,可视为单相视在功率、单相有功功率的3倍,有功功率即电机输入功率。总视在功率P1和总有功功率P2如下:

(9)

(10)

液压系统的流体功率可由齿轮泵输出的压力和流量得出,即泵的输出功率为:

P6=pq/60

(11)

式中,P6—— 流体功率

p—— 齿轮泵出口压力

q—— 泵出口流量

液压缸的负载功率为其所受拉压力与运行速度的乘积,速度由液压缸位移求导所得:

P3=F·v

(12)

η1=P6/P2

(13)

η2=P3/P6

(14)

η3=η1·η2

(15)

式中,P3—— 液压缸的负载功率

F—— 液压缸运行过程中所产生的拉压力,kN

v—— 液压缸运行速度,mm/s

η1—— 由电机和齿轮泵组成的动力源效率

η2—— 液压缸效率

η3—— 系统总效率

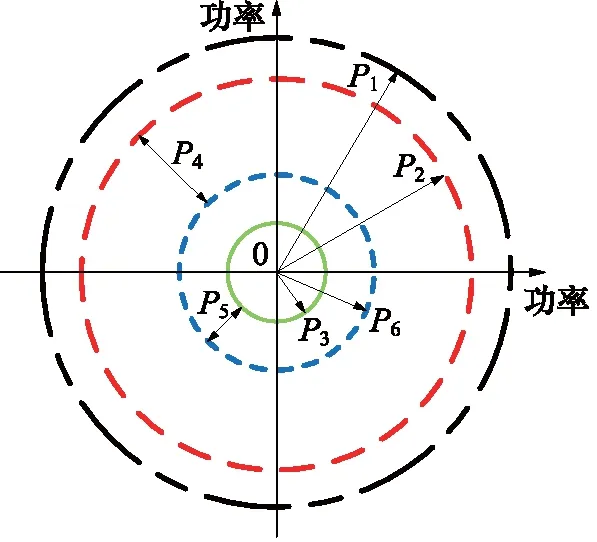

通过式(9)~式(12)得出液压系统电机端、齿轮泵端及负载端的功率软测量模型。为直观监测液压系统各环节的功率变化情况,以功率值作为圆半径融合出功率圆图,如图2所示,其各功率关系为P1>P2>P6>P3,P4为动力源的功率损失,P5为液压缸的功率损失。

图2 功率圆图形Fig.2 Power circle

2 实验系统硬件设计及原理

2.1 实验台结构

实验台主要由液压缸实验台架、电气柜和触控操作显示屏3部分组成,如图3所示。电气柜面板设有控制电源、驱动系统启停、加载系统启停和急停按钮,安装有研祥工控机,其强大的运算分析能力和简捷易开发的特点被广泛作为上位机使用。西门子S7-200CN作为控制核心,以其高可靠性及多样的通讯方式作为下位机使用。工控机内置LabVIEW2013程序开发软件和模拟量数据I/O卡,本测控系统选择研华PCI-1715U模拟输入卡和PCI-1723模拟输出卡。

图3 泵控缸液压系统实验台

实验台上布置有电压、电流传感器、压力传感器、流量传感器、位移传感器及拉压力传感器,具体传感器参数见表1。

表1 传感器参数表Tab.1 Sensor parameters

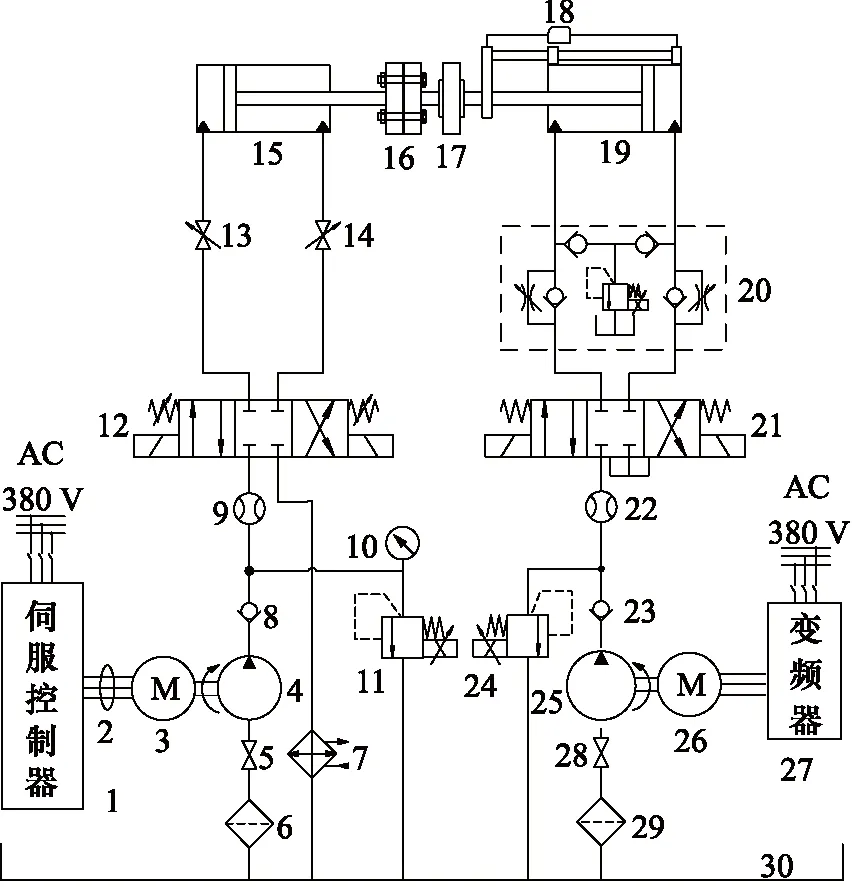

2.2 液压系统工作原理

液压系统主要包括液压缸驱动回路和加载回路,分别设有单独的变转速动力源,形成双缸对顶的工作状态。驱动回路由伺服控制器控制三相永磁同步电机驱动齿轮泵供油,电磁比例溢流阀设定管路压力,油液经单向阀进入电磁比例换向阀,换向阀决定驱动缸的运动状态,处于中位时,管路油液经溢流阀卸荷。加载回路由变频器控制变频调速异步电机驱动齿轮泵供油,加载缸端设有ATOS背压加载阀组,用于建立系统的加载压力,可模拟不同负载下液压缸伸出与缩进的过程,如图4所示。

3 实验系统软件设计及原理

该测控程序采用生产者/消费者设计模式(事件)和状态机相结合的编程结构,在Windows 7操作系统下执行。

1.伺服控制器 2.电压电流传感器 3.永磁同步电机4、25.齿轮泵 5、28.截止阀 6、29.吸油过滤器 7.冷却器8、23.单向阀 9、22.流量传感器 10.压力传感器11、24.电磁比例溢流阀 12.三位四通电磁比例换向阀13、14.高压球阀 15.驱动液压缸 16.联轴器 17.拉压力传感器18.位移传感器 19.加载液压缸 20.ATOS背压阀21.三位四通电磁换向阀 26.变频异步电机 27.变频器 30.油箱图4 液压系统原理图Fig.4 Hydraulic system principle diagram

3.1 数据I/O

数据输入通道为PCI-1715U,BID#0/ai0:15,数据输出通道为PCI-1723,BID#14/ao0:7,模拟量I/O范围±10 V,采样频率为1000 Hz。采用研华公司开发的LabVIEW工具包DAQNavi完成数据采集和数据输出程序的编写,数据I/O原理如图5所示。

图5 测控系统原理图Fig.5 Principle diagram of measurement and control system

3.2 数据预处理

对所采集的信号标定转换,采用LabVIEW内置的Butterworth滤波器对原始信号低通滤波,电压、电流信号需提取其基频成分。

3.3 功率监测

程序内以电压信号为横坐标,电流信号为纵坐标融合出李萨如图,以2个相位相差90°的正弦信号融合出功率圆图形,功率大小为正弦信号的幅值,功率监测界面如图6所示。

图6 功率监测界面Fig.6 Power monitoring interface

3.4 数据存储

实验数据以TDMS方式存储,将所采集的电压、电流、压力、流量、拉压力和位移数据存储为TDMS文件,LabVIEW会自动生成*.tdms数据文件和*.tdms_index索引文件。

4 变转速液压系统功率在线监测实验

启动前将相关数据归零,实验台试运行,使液压缸伸出缩进数次,排出液压缸内的气体,切换至功率监测界面。

4.1 双缸对顶加载工况实验

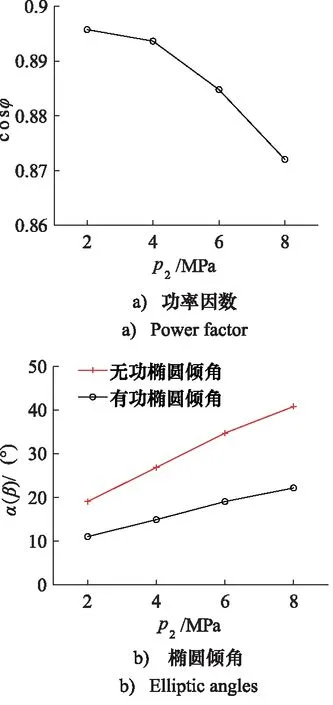

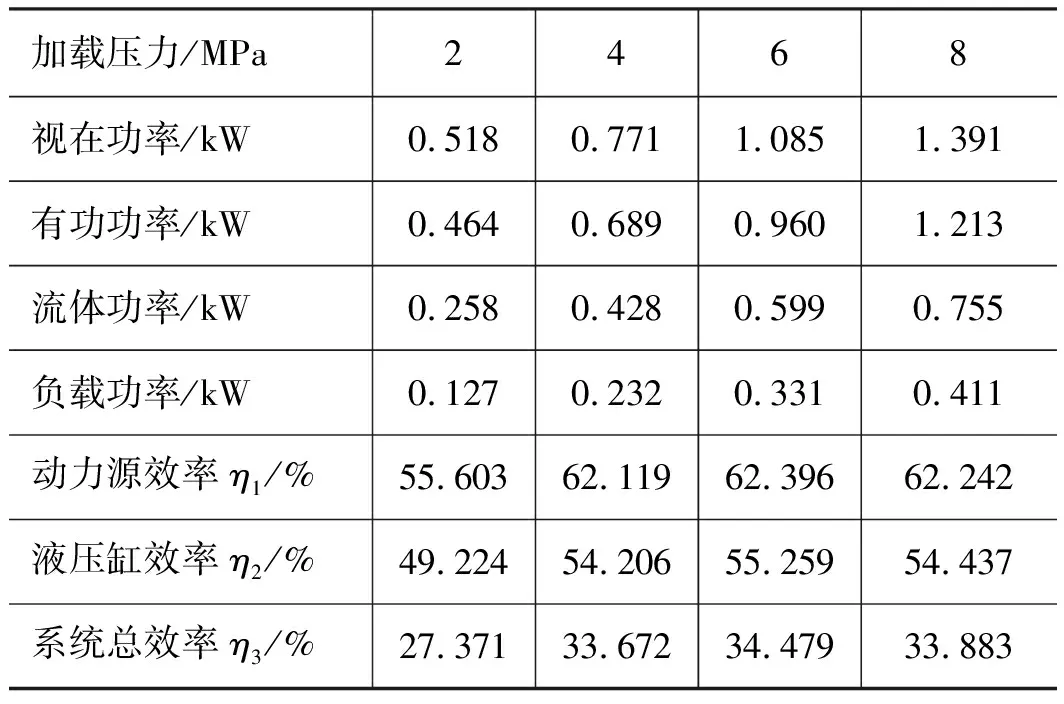

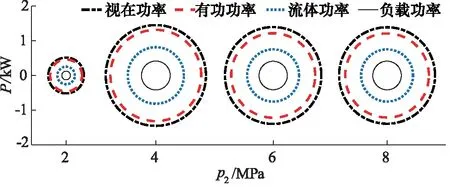

设置驱动电机转速为900 r/min,加载电机转速为1470 r/min,设定驱动压力p1为10 MPa。以U相李萨如图对双缸对顶加载试验进行监测,ATOS背压阀分别给定2,4,6,8 MPa建立系统加载压力p2,在液压缸左移相同位移且运行平稳时记录,李萨如图监测结果如图7所示。

加载时,有功椭圆和无功椭圆面积均增大,电压值变化很小,电流值随负载增大而增大。电机功率因数和椭圆倾角大小变化规律如图8所示,功率因数随加载略微减小,这与永磁同步电机理论分析结论一致。李萨如图有功椭圆顺时针摆动,无功椭圆逆时针摆动,椭圆倾角随加载增大。

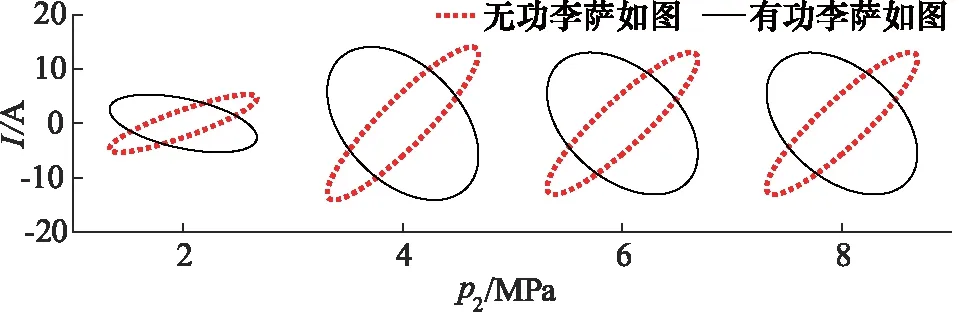

功率圆图9中,视在功率、有功功率、流体功率和负载功率随加载而增大,可知系统的输入电功率由负载大小决定。功率圆环宽体现了系统的功率损失,随着液压系统运行功率增大,液压系统能耗升高。

由表2可知,加载过程中,系统总效率先升高后下降。加载压力从2 MPa上升至6 MPa时,液压缸所产生的拉压力逐渐增大使系统总效率升高;6 MPa时,系统总效率最大为34.479%;加载压力继续从6 MPa上升至8 MPa,液压缸泄漏量增加,导致运行速度减缓,系统总效率降低。系统在运行过程中存在不可避免

图7 加载工况李萨如图变化规律Fig.7 Variation of Lissajous figure under loading condition

图8 加载工况功率因数和椭圆倾角变化规律Fig.8 Variation of power factor and elliptic angles under loading condition

图9 加载工况功率圆图变化规律Fig.9 Variation of power circle under loading condition

表2 加载工况实验功率及效率Tab.2 Experimental power and efficiency under loading condition

的功率损失,其中动力源的效率仅60%左右。受液压缸泄漏及摩擦影响,动力源输出的液压能耦合到负载端的液压缸效率低于60%,使系统总效率低于40%。

4.2 阶跃加载工况实验

设置驱动电机转速为900 r/min,加载电机转速为1470 r/min,设定驱动压力p1为10 MPa。ATOS背压阀由2 MPa阶跃加载至8 MPa,李萨如图监测结果如图10所示。

图10 阶跃加载工况李萨如图变化规律Fig.10 Variation of Lissajous figure under step loading condition

当系统加载压力p2阶跃升高时,电流突然增大使李萨如图椭圆面积增大,待系统在8 MPa加载压力下稳定运行时,李萨如图面积略微减小并维持稳定。

阶跃加载工况下功率圆图的变化规律如图11所示,2 MPa阶跃加载至8 MPa时,因负载发生突变使液压系统产生功率冲击,视在功率、有功功率、流体功率和负载功率迅速增大,待系统稳定运行后,各功率参数略微减小并维持稳定。

图11 阶跃加载工况功率圆图变化规律Fig.11 Variation of power circle under step loading condition

由表3可知,阶跃加载时,动力源效率突然升高,液压缸效率基本不变,待运行稳定后,动力源效率基本不变,液压缸效率明显升高。系统总效率在阶跃时升高,运行稳定后基本不变。

4.3 溢流工况实验

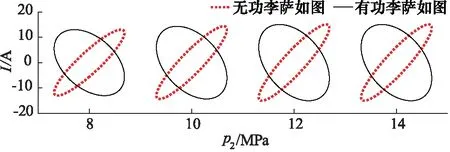

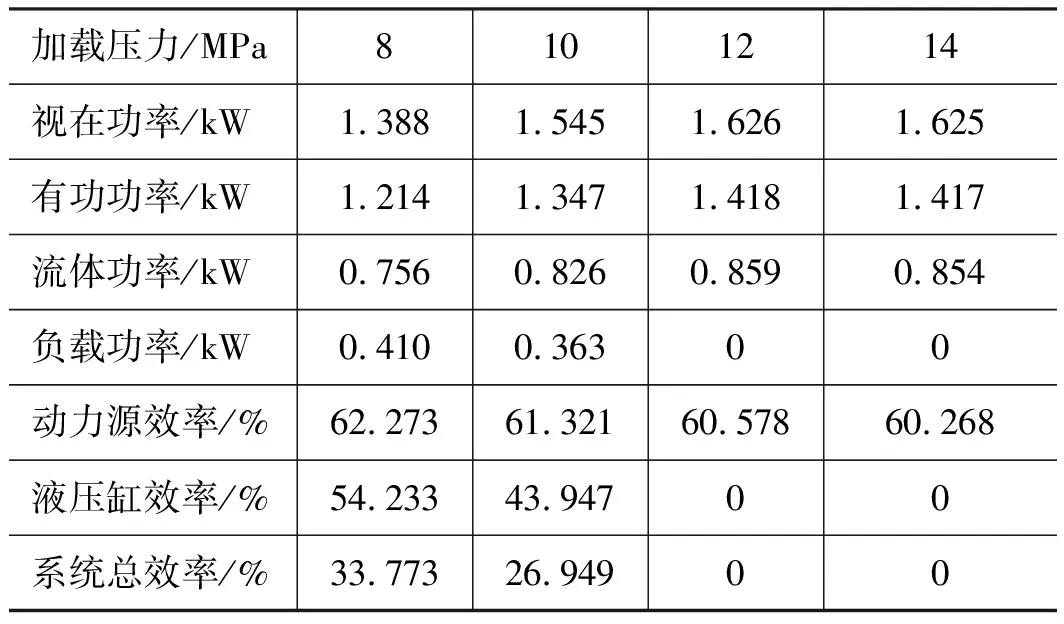

设置驱动电机转速为900 r/min,加载电机转速为1470 r/min,设定液压系统驱动压力为10 MPa。ATOS背压阀分别给定8,10,12,14 MPa建立加载压力,当加载压力大于10 MPa时,系统处于过载溢流状态,观

图12 溢流工况李萨如图变化规律Fig.12 Variation of Lissajous figureunder overflow condition

测李萨如图及功率圆图并记录,李萨如图监测结果如图12所示。

当系统因过载而发生溢流保护时,油液经溢流阀流回油箱,李萨如图形状维持稳定。功率圆图13中,视在功率、有功功率、流体功率在溢流工况时大小几乎不变,此时液压缸速度为0 kW,因此负载功率为0 kW。

图13 溢流工况功率圆图变化规律Fig.13 Variation of power circle under overflow condition

由表4可知,溢流工况时,动力源效率维持在60%左右且不随加载而继续变化。液压缸无法对外做功,负载功率为0 kW,系统总效率为0 kW。

表3 阶跃加载工况实验功率及效率Tab.3 Experimental power and efficiency under step loading condition

表4 溢流工况实验功率及效率Tab.4 Experimental power and efficiency under overflow condition

4.4 电机变转速工况实验

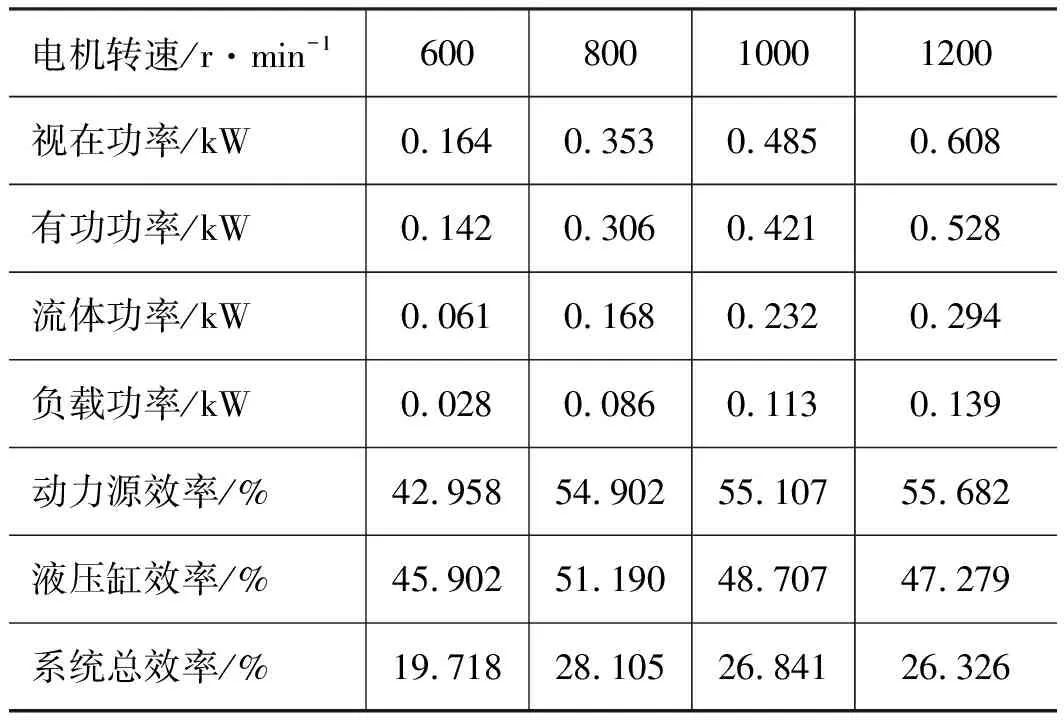

设定系统驱动压力为10 MPa,加载电机转速为1470 r/min,加载压力为0 MPa,驱动电机转速由600,800,1000,1200 r/min逐渐升高,观测李萨如图及功率圆图并记录,李萨如图监测结果如图14所示。

图14 加速工况李萨如图变化规律Fig.14 Variation of Lissajous figure under acceleration condition

驱动电机转速升高时,电流几乎保持不变,电压随转速的升高而增大,有功椭圆和无功椭圆面积均增大。电机功率因数和椭圆倾角大小变化规律如图15所示,功率因数随电机转速升高而增大,电能利用率提高。李萨如图有功椭圆逆时针摆动,无功椭圆顺时针摆动,椭圆倾角随转速升高而减小。

由图16可知,在600~800 r/min的低转速区间时,视在功率圆、有功功率圆、流体功率圆和负载功率圆迅速增大;800~1200 r/min高转速区间时,流体功率圆和负载功率圆增速减缓,视在功率圆和有功功率圆继续增大。

由表5可知,随着转速升高,系统各环节的能耗增大。低转速区间,负载功率迅速增大,系统总效率升高。当电机为800 r/min,系统总效率达到最大。高转速区间时,负载功率仅增加了0.053 kW,而有功功率增加了0.222 kW。因此,系统的总效率降低。

图15 加速工况功率因数和椭圆倾角变化规律Fig.15 Variation of power factor and elliptic angles under acceleration condition

图16 加速工况功率圆图变化规律Fig.16 Variation of power circle under acceleration condition

4.5 电机转速与负载匹配实验

双缸对顶加载工况实验得出加载压力为6 MPa时,系统总效率最高;电机变转速工况实验得出驱动转速为800 r/min时,系统总效率最高。因此,设定系统驱动压力为10 MPa,驱动电机转速为800 r/min,加载电机转速为1470 r/min,加载压力为6 MPa,通过分析各环节功率得系统的最佳匹配效率,如表6所示,当电机转速与负载相匹配时,动力源效率为63.766%,液压缸效率为55.888%,系统总效率可提高至35.638%。

表5 加速工况实验功率及效率Tab.5 Experimental power and efficiency under acceleration condition

通过对液压系统典型工况进行监测,可知要提高系统总效率,需同时匹配加载压力与驱动电机转速,且液压系统能耗大、效率低。因此,对液压系统功率的状态监测是研究典型工况下液压系统动态设计的关键,李萨如图和功率圆图能够反应系统工况的变化和功率的动态匹配关系,是一种可行的多能量域功率在线监测方法。

5 结论

(1) 基于LabVIEW开发的功率监测程序可稳定地完成测试任务,实现数据采集、数据预处理、数据存储、功率参数及运行状态的在线监测。测控系统具有较强的可移植性,不仅针对往复式负载,还可用于回转式负载,只需更换相应的负载功率软测量模型即可;

(2) 李萨如图和功率圆图将功率参数图示化显示,李萨如图椭圆面积和功率圆的半径代表功率的大小,椭圆的倾角反映了负载的运行工况,功率圆图环宽代表系统的功率损失,功率圆半径比值反映系统各环节的效率;

(3) 双缸对顶加载工况实验和电机变转速工况实验验证了电功率的输出是由负载决定的,电机输入电流随负载的增大而增大,输入电压随电机转速的升高而增大。系统总效率随加载压力或驱动电机转速的增大,先升高后降低。若考虑液压系统效率最大,则存在负载与转速的最佳动态匹配范围;

(4) 恒定转速下,当加载压力为6 MPa时,系统总效率最高为34.479%,动力源效率为62.396%,液压缸效率为55.259%;阶跃工况下,系统产生功率冲击,运行稳定后,功率略微减小;溢流工况下,液压缸对外不做功,系统总效率为0;恒定负载下,当转速为800 r/min时,系统总效率最高为28.105%,动力源效率为54.902%,液压缸效率为51.190%。当电机转速与负载相匹配时,系统总效率提高至35.638%,动力源效率提高至63.766%,液压缸效率提高至55.888%。