某车型后桥齿轮噪声优化

2022-06-07黎瑞平汪辉黄振之

黎瑞平 汪辉 黄振之

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

随着人们对汽车的认识越来越深入,汽车噪声尤其是传动系统的噪声越来越成为大家的关注点。后驱汽车传动系统主要由离合器、变速箱、传动轴、后桥组成,在动力传递过程中,齿轮是使用最普遍的零件。

汽车后桥主要由一对螺伞齿轮工作来实现降速增扭的目的。车辆在行驶过程中,齿轮受到来自于发动机及轮胎振动激励和壳体、轴承及齿轮本身变形的影响,使得齿轮偏离最佳啮合区域。啮合的区域不合理会导致齿轮在转动过程中不平稳,振动幅度加剧,产生令人难受的中高频啸叫噪声。

齿轮副的啸叫作为传动系统噪声的主要来源,部分学者和技术人员在降低齿轮啸叫上进行了深入研究。钱汪焘分析了后桥噪声的产生机理,并建立了后桥声学仿真分析模型。罗文欣对传动轴-后桥总成系统耦合振动特性进行了研究,并基于ADAMS建立了仿真分析模型。王炳善利用MASTA软件分析壳体振动,通过优化齿轮重合度,成功降低了变速箱三挡齿轮啸叫噪声。徐海军等使用MASTA软件建立了传动轴-后桥动态响应分析模型,根据仿真分析结果对齿轮参数进行了优化,达到了降低齿轮传递误差和降低啸叫噪声的目的。

本文在徐海军等人研究的基础上,利用MASTA分析软件搭建了完整的动力传动系统动态响应分析模型。通过对壳体、轴承、齿轮、横拉杆、传动轴进行了设计优化,并制作样件进行了实车测试,后桥噪声得到明显改善。

2 后桥噪声传递路径分析

整车动力由发动机经过离合器、变速箱、传动轴传递给后桥,后桥齿轮在受载啮合过程中,齿轮振动被放大。齿轮振动通过各连接部件传递给车身传至车内,产生人耳能够感知的啸叫噪声。传递路径如图1所示。

图1 后桥噪声传递路径

通过优化后桥结构可减小激励源振动幅值,优化传动轴及悬挂部件结构可衰减激励源向车身的传递,从而达到降低后桥噪声的效果。

3 动力传动系统响应分析

车辆动力传动系统是一种多参数激励、非线性的弹性系统。在MASTA中建立由发动机总成、离合器、变速器、传动轴、后桥、悬挂系统及车轮组成的完整动力传动系统分析模型,如图2所示。

图2 MASTA传动系统分析模型

经计算,车辆在90~100km/h行驶时,对应发动机转速为2850~3200rpm。MASTA分析模型相关输入参数如表1所示。

表1 MASTA分析模型输入参数

对模型按输入参数进行加载分析,加速过程中,主齿轴承的在540Hz~640Hz出现振动位移响应峰值,如图3所示。经计算,该频率与整车在90~100km/h行驶时对应的齿轮噪声频率相吻合。

图3 主齿轴承响应特性

在MASTA模型中设置不同的齿轮参数,主齿轴承的振动位移响应频率一致。提取主齿轴承振动加速度,其幅值略有不同,因此主齿轴承振动加速度的幅值可用于表征齿轮噪声大小。

通过不同的优化方案组合分析,总结出影响主齿轴承振动加速度幅值的主要因素为主减壳、差壳和轴承的支撑刚度不足,齿轮传递误差设计过大,另外传递路径上有共振现象存在也是比较重要的影响因素。

4 设计优化

4.1 壳体刚度优化

对主减速器壳体上的加强筋进行重新优化。将加强筋厚度由5mm调整为6mm,根据结构重新布置加强筋的方向,由水平横向布置改为沿主齿中心辐射布置,并在水平方向增加一条加强筋。如图4a-b所示。

图4 主减速器壳体优化

利用ABAQUS软件,对优化前后的壳体刚度进行CAE分析,如图5a-b所示。两个壳体优化前后径向刚度详细对比结果如表2所示。

表2 优化前后变形量对比 单位:N/mm

图5 壳体刚度分析

4.2 轴承刚度优化

通过对轴承滚子、滚道及挡边结构进行优化设计,提升轴承轴向及径向刚度,优化前后径向刚度如图6所示。并加大轴承轴向预紧力,减小齿轮在运转过程中的窜动量。

图6 轴承径向刚度优化前后对比

4.3 齿轮参数优化

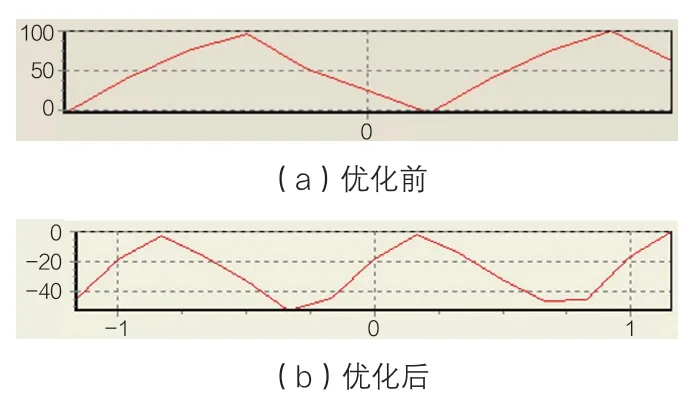

通过调整齿轮相关参数,优化齿轮接触区,减小齿轮传递误差。优化后,齿轮接触区面积相对优化之前增大40%,见图7a-b。齿轮设计传递误差降低50%,见图8a-b。

图7 优化前后齿轮接触区

图8 优化前后齿轮传递误差

4.4 横拉杆结构优化

利用ABAQUS软件对横拉杆进行模态分析,后桥横拉杆Z方向的弯曲模态与后桥X方向的弯曲模态接近。两者易发生共振,后桥齿轮噪声将被放大后传递给车身,并通过车身将噪声传到车内。将横拉杆横截面由U型优化设计成O型,使得横拉杆与后桥模态错开,避免发生共振,优化前后模态分布如表3所示。

表3 优化前后模态分布对比 单位:N/mm

5 优化前后分析结果

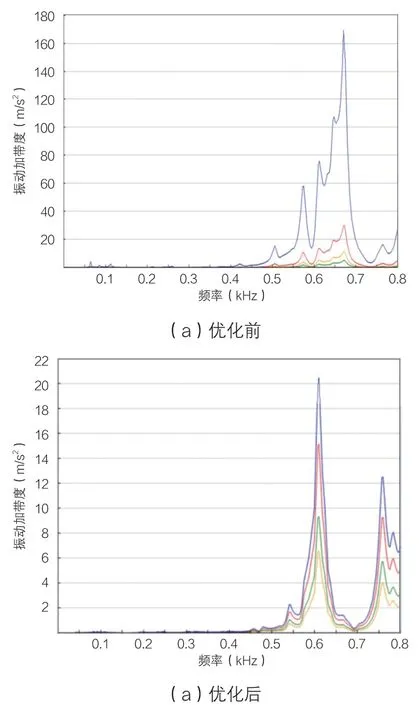

利用建立的MASTA动力传动系统分析模型对优化前后主齿轴承振动加速度幅值及齿轮传递误差进行系统仿真分析。其中振动加速度峰值由168m/s降低至24 m/s,降幅85.7%,详见图12a-b;齿轮传递误差由126μRad下降至74μRad,降幅41.3%,详见图13a-b。

6 实车测试

根据优化的结果,制作样件进行实车测试。在整车后排布置声学麦克风,利用LMS设备采集发动机转速在1500~4000r/min全油门加速工况下的车内噪声,通过Test.Lab软件提取后桥齿轮阶次噪声。

测试结果表明,优化前整车在发动机转速3120r/min时出现噪声峰值,最大分贝值为67.64dB(A),超出目标线。优化后全转速区间无噪声峰值出现,整体噪声全部低于目标线,达到了优化效果,如图11a-b所示。

图11 实车测试后桥齿轮阶次噪声

7 结语

本文在对后桥噪声传递路径的分析基础上,建立了完整的动力传动系统MASTA仿真分析模型。基于大量的仿真分析结果,锁定了影响后桥噪声的几个关键因素,通过对关键零部件的结构进行优化设计,后桥噪声问题得到明显改善,为相关NVH问题的解决提供参考。

图9 优化前后主齿轴承振动加速度

图10 优化前后系统传递误差