D-核糖发酵液电渗析脱盐及工艺优化

2022-06-06吴义明胡建华万俊芬

吴义明,胡建华,万俊芬

(1.上海海嘉诺生物科技有限公司,上海201210;2.华东理工大学 生物工程学院,上海200237)

D-核糖是一具有重要生理意义的戊糖,在细胞中是ATP、DNA、RNA、辅酶、维生素等的重要构架成分,可以用作合成维生素B2以及抗病毒和抗癌药物的前体[1]。D-核糖可以通过提高体内ATP水平而具有抗疲劳、耐缺氧作用,在医药及食品保健方面广泛应用。D-核糖的生产方法有多种,目前以微生物发酵法最为广泛[2]。D-核糖发酵液中存在大量无机离子及色素,在纯化前必须去除,以保证较好的分离效率和产品质量。

电渗析是在直流电场作用下,利用离子交换膜的选择透过性,以电位差为动力把电解质从溶液中分离出来,从而实现溶液的浓缩、淡化[3]。苦咸水脱盐是电渗析应用的主要领域,近年来,电渗析结合双极膜或离子交换树脂在食品和药品工业、废水处理和高质量工业用水生产以及化学加工工业中都有大量的新应用[4]。如制药废水中氯化铵盐浓缩提纯[5]、氨基酸的脱盐和分离[6]、氨基酸母液中盐的回收[7]、废水的回收处理[8]、发酵液脱盐[9]及各种生物产品的提取精制等。电渗析技术用于溶液的脱盐,由于运行过程中不发生相变,无须加入药剂(仅反清洗时用少量化学药剂),在一定浓度范围内,与蒸发浓缩和离子交换树脂脱盐相比具有明显的能耗或成本优势[10],而且无环境污染[11]。用电渗析技术浓缩质量分数0.2%~2%的反渗透浓水到质量分数20%的盐水,相对蒸发浓缩可以节约能耗70%~90%[12]。一般认为,盐质量浓度在500 mg/L以下一般用离子交换树脂脱盐较好,大于500 mg/L,则用电渗析脱盐更有成本优势[3]。

作者以D-核糖发酵液的微滤膜过滤加超滤膜过滤的滤液为原料,研究了电渗析脱盐效果和表现,并进行脱盐工艺优化,进而采取电渗析和离子交换树脂联合脱盐的工艺,既保证了脱盐效果又大幅降低了脱盐成本。

1 材料与方法

1.1 设备与材料

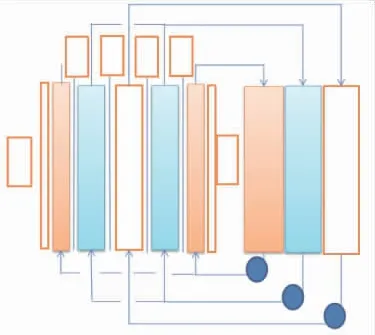

1.1.1 电渗析小试设备 电渗析小试设备(型号LANRAN-40-2040):杭州蓝然环境技术有限公司,有效膜面积2.0㎡,额定流量200 L/h,设备外形尺寸0.7 m×0.7 m×1.0 m,该设备有淡水室、浓水室、极水室、电流表、电压表、淡水泵、浓水泵、极水泵等,结构示意见图1。电渗析膜为均相阳离子交换膜CMX和阴离子交换膜AMX。

图1 电渗析实验设备结构示意图Fig.1 Diagram of electrodialysis experimental equipment

1.1.2 其他设备与材料 Waters2414/515高效液相色谱仪:沃特世科技(上海)有限公司产品;KQ-500DE型数控超声波清洗器:昆山市超声仪器有限公司产品;BT125D电子天平:北京赛多利斯科学仪器有限公司产品;DK-S22电热恒温水浴锅:上海精宏实验设备有限公司产品;722S分光光度计、DDS-110电导率仪:上海精密科学仪器有限公司产品;5430R冷冻离心机:德国Eppendof公司产品;55 mm×400 mm玻璃离子交换柱、55 mm×1000 mm玻璃离子交换柱:上海禾气玻璃仪器有限公司产品。

D-核糖发酵液经过微滤和超滤后所得滤液(本研究称D-核糖滤液):上海海嘉诺生物科技有限公司产品。732阳离子交换树脂、D315阴离子交换树脂:江苏苏青水处理工程集团有限公司产品。

1.2 实验方法

1.2.1D-核糖质量浓度检测 色谱柱:Waters Sugar Pak I色谱柱(6.5 mm×300 mm);流量:1.5 mL/min;色谱柱温度:60℃;检测器温度:35℃;进样量:20 μL;运行时间:15 min;流动相:蒸馏水。D-核糖质量浓度计算公式见式1。

式中:P为工作对照品的质量浓度,g/dL;V为移取的样品体积,mL;实际操作V值一般为1。

1.2.2 透光度检测 将样品用中速过滤纸过滤后,滤液倒入1 cm比色皿中,在722S型分光光度计中于波长650 nm处测定透光率,利用纯化水作为空白试剂。

1.2.3 电渗析脱盐 待脱盐的D-核糖滤液(透光度平均95%以上,pH 5.5~7.0,电导率平均约4 000 μS/cm)放在淡水室内,纯水置于浓水室,体积约为淡室的50%,极水室放入适量电导率8 500μS/cm的硫酸钠溶液,3个室同时进行循环,浓室循环压力大于淡室循环压力约0.01 MPa。

实验过程中维持电压在20 V,电流在0.3~1.5 A间变化,研究电渗析运行淡室各参数变化规律。

详细记录电渗析过程的运行电压、淡室电流和电导率,浓水D-核糖质量浓度及浓水电导率等数据以及原料和脱盐液体积,并取样检测D-核糖质量浓度、透光度和电导率等数据,计算淡室收率、浓室损失及电渗析脱盐率等数据,其中脱盐率见式(2)。

式中:R为脱盐率,%;K0为初始电导率,μS/cm;K1为脱盐后的电导率,μS/cm。

先初步研究电渗析脱盐各参数表现,接着重复3批实验验证电渗析脱盐浓室损失规律,确定电渗析脱盐的最佳工艺,再做5批工艺优化后的电渗析脱盐实验,验证优化工艺的脱盐率和产品质量变化情况,并为电渗析联合离子交换树脂脱盐实验提供原料。

1.2.4 电渗析联合离子交换树脂脱盐 离子交换树脂处理:离子交换树脂预处理后,732阳离子交换树脂用55 mm×400 mm玻璃柱装填,D315阴离子交换树脂用55 mm×1 000 mm玻璃柱装填,装填量根据具体树脂上样量确定,并保证2个玻璃柱的树脂处理量相对平衡。

以优化工艺后的电渗析脱盐液为原料,考察732阳离子交换树脂和D315阴离子交换树脂的上样量,检测最终脱盐液的透光度、纯度等指标,并与全离子交换树脂脱盐工艺进行比较。

2 结果与分析

2.1 D-核糖滤液电渗析脱盐淡室参数变化

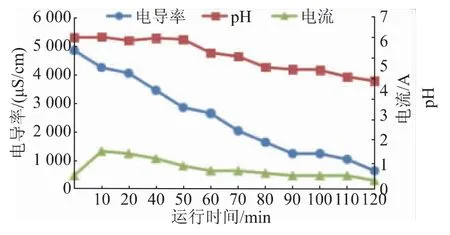

如图2所示,在电渗析脱盐过程中,料液电流(淡室)在电渗析运行开始时较小,这与料液还没有全部充满淡室有关,随着设备的运行,电流快速升高到顶点后逐渐降低;淡室电导率在前期和中期几乎呈直线均匀下降,到后期下降趋势变缓,可见其脱盐效率较高的时段是在电渗析脱盐的前期;淡室pH在前期较平稳,约50 min后便逐步下降,整个脱盐过程pH从6.13下降到4.35,而pH稳定阶段相应电导率变化的绝对值也较大,是电渗析脱盐的主要时段。

图2 D-核糖滤液电渗析脱盐淡室参数变化Fig.2 Changes of parameters in desalination diluted chamber during desalination of D-ribose filtrates by electrodialysis

2.2 D-核糖滤液电渗析脱盐浓室参数变化

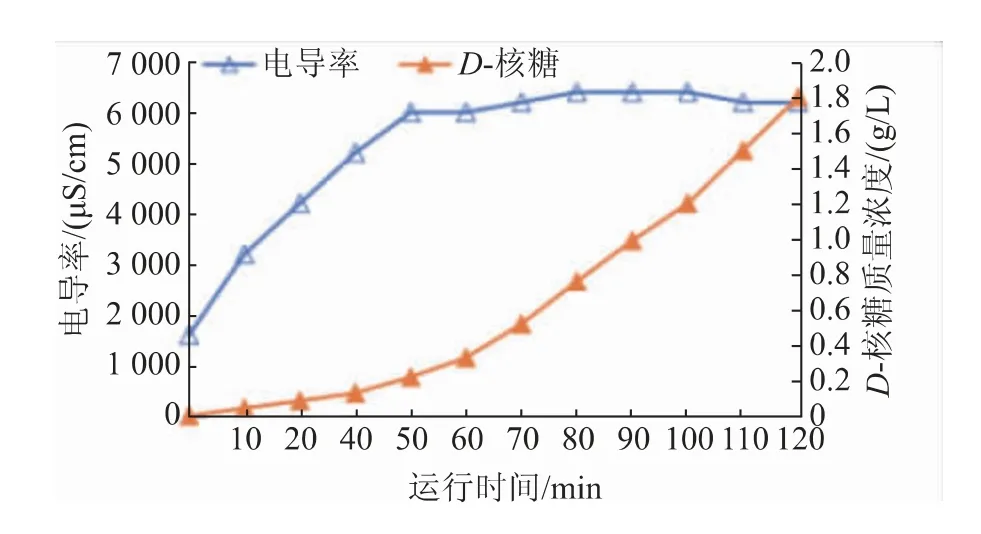

为了研究D-核糖滤液电渗析脱盐运行过程中浓室参数的变化规律,浓室电导率和浓室D-核糖质量浓度见图3。

图3 浓室电导率和D-核糖质量浓度Fig.3 Conductivity and D-ribose content in concentrated chamber

浓室电导率在电渗析运行前期逐步升高,但升高到6 000μS/cm后,浓室电导率升高速度明显变慢,并趋于平稳。对比图2~3,浓室电导率曲线出现拐点时,淡室电导率为2 800μS/cm,同时淡室pH曲线也在此时出现拐点,淡室pH值的变化可能与电场作用下的溶液极化有关,杨炼[13]等也提出类似现象。极化现象造成溶液中钙、镁离子与OH-形成沉淀,电渗析分离效率下降。另外,随着溶液pH的改变,D-核糖分子可能带电,因而在电渗析膜堆中更易扩散,从而增加D-核糖从淡室向浓缩室的扩散速度。

浓室D-核糖质量浓度随着脱盐的运行逐步升高,脱盐中后期升高速度明显加快。表明随着电渗析脱盐的进行,D-核糖在浓水中的渗透损失也随之增加,且中后期有加快渗透到浓室的趋势。为此,我们需要重点研究D-核糖发酵液电渗析脱盐过程的浓室损失规律,并进行电渗析脱盐的工艺优化实验。

2.3 D-核糖发酵液电渗析脱盐浓室损失规律

由图4可以看出,D-核糖滤液电渗析脱盐3批实验数据均表现前期浓室D-核糖损失小,到中后期浓室D-核糖损失增加较快,相应3批脱盐率数据均表现前期(前50 min)脱盐率较快增长后期增长速率下降的趋势。也就是说,电渗析脱盐过程中前期脱盐较快,但浓室损失不多,后期脱盐较慢,但浓室损失增加较快。电渗析脱盐前期(50 min内)脱盐效率高,D-核糖虽然会渗透到浓室,但前期短时间内渗透量有限,所以收率损失较小。随着电渗析的运行,溶液极化现象引起脱盐效率下降,此时D-核糖的迁移加快,渗透到浓室的速度也加快,因而损失增加。因此,为了保证电渗析脱盐过程的产品收率,运行时间实际按30 min控制,开展D-核糖滤液的脱盐实验。

图4 3批电渗析浓室损失与脱盐率曲线Fig.4 Loss and desalination rate of electrodialysis concentrated chamber of three batches

2.4 D-核糖发酵液电渗析脱盐工艺优化

电渗析脱盐运行时间在30 min以内,得到的脱盐率平均为54%,脱盐过程的D-核糖平均收率为97.68%,见表1。运行30 min时D-核糖回收率和脱盐率都保持在较高水平,脱盐前后D-核糖纯度稍有提高但电渗析脱盐后透光度有所下降,不过根据实际生产要求,仍在可接受范围。电渗析脱盐过程料液透光度略微下降,初步分析是电渗析设备内部结构布局不够合理造成无法彻底清洗干净,从而在随后的运行中对料液造成一定污染,或者是电渗析过程引起料液性质的略微改变(产品D-核糖本身并未受到影响)。尽管后续分离步骤可以进一步提高料液透光度,但在实际工业生产应用中仍需重视电渗析除盐和设备清洗工艺的优化。

表1 电渗析脱盐工艺优化实验结果Table 1 Test results of optimization of electrodialysis desalination

2.5 电渗析与离子交换树脂联合脱盐研究

D-核糖滤液经电渗析脱除一半盐分后,为了提高D-核糖收率,采用离子交换树脂去掉残余的色素并同时脱除剩余的盐分。

以表1各批电渗析脱盐后的料液分别通过732和D315离子交换树脂,考察树脂上样量和脱盐效果,并与全树脂脱盐工艺进行比较,见表2。

由表2可以看出,经电渗析脱盐54%后,再上离子交换树脂柱脱盐,树脂上样量相应增加一倍,即树脂用量减少了一半。电渗析初步脱盐收率为97.68%,后续离子交换树脂脱盐收率为94.1%,所以电渗析和离子交换树脂联合脱盐收率91.9%。 目前工业上D-核糖发酵液脱盐一般全用离子交换树脂进行(全树脂工艺),如732强酸阳离子交换树脂和D315弱碱阴离子交换树脂脱盐,收率约90%,电渗析联合离子交换树脂脱盐工艺比全树脂脱盐工艺的收率提高1.9%。另外,电渗析联合离子交换树脂脱盐后的脱盐液基本无色素,其透光度都在99%以上,略高于全树脂工艺的脱盐液。

表2 全树脂脱盐与电渗析联合树脂脱盐的比较Table 2 Comparison of desalting by the whole resin desalination process and by the electrodialysis combined with resin

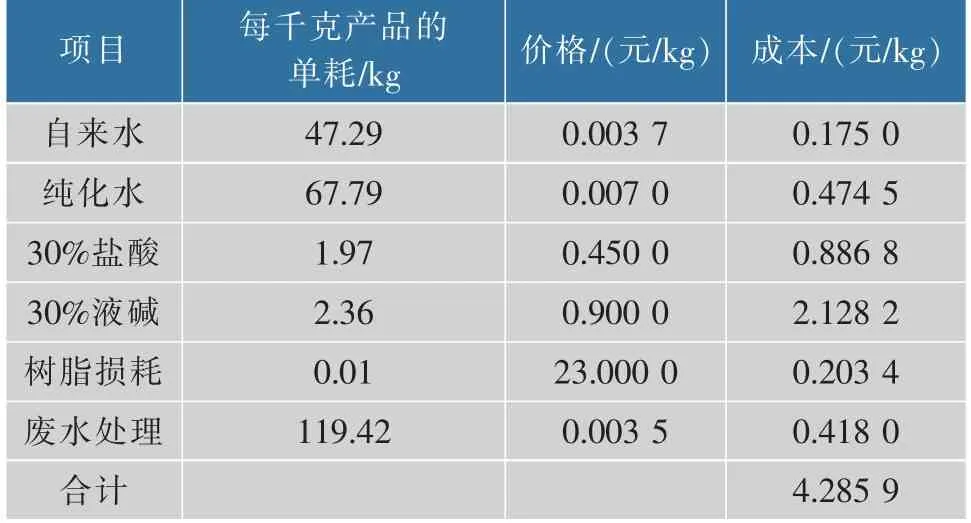

全树脂脱盐工艺成本按D-核糖折纯达到4.29元/kg,见表3。采用电渗析联合离子交换树脂脱盐,由于树脂用量减半,因此脱盐工艺成本也要相应减半,尽管电渗析膜运行也会有一定的成本消耗,具体情况仍需长期的工业生产进行验证,但可以预见其废水排放量和酸碱的消耗必将大幅减少。

表3 全树脂工艺脱盐成本Table 3 Cost of desalting by the whole resin desalination process

与传统的离子交换树脂脱盐工艺相比,电渗析脱盐部分替代离子交换树脂脱盐,具有经济环保的特点。电渗析联合离子交换树脂脱盐工艺,在保证脱盐及脱色效果的同时,也保证了产品质量和收率,表明该工艺是可行的。

3 结 语

D-核糖发酵液经膜过滤后,仍含有大量的盐分,此时膜滤液电导率一般在4 000μS/cm左右,不考虑温度和盐的种类变化,其盐质量浓度估算应在2 500 mg/L,如不进行脱盐处理必将影响后续的纯化和精制。D-核糖发酵液的脱盐仅用离子交换树脂的话,运行成本是较高的,实际生产中仅用离子交换树脂脱盐,因再生树脂消耗的再生剂原料成本几乎达总原料成本的25%,这还不包括树脂再生的用水和污水处理成本。

D-核糖发酵液采用电渗析与离子交换树脂联合脱盐,即电渗析脱盐54%后,再进行离子交换树脂脱盐,树脂用量可减少一半,减少了脱盐成本,脱盐的同时也脱色,而且整体收率比离子交换树脂单独脱盐提高1.9%。D-核糖滤液经电渗析脱盐后料液透光度有少许(不到5%)下降,但经进一步离子交换树脂脱盐后的脱盐液透光度都能达到99%以上。

因此,在实际工业化生产中,本研究可以为发酵法生产D-核糖的脱盐工艺优化提供参考。