背散射电子成像与能谱技术结合用于金属负载型催化剂的分散性研究

2022-06-05薛青松王奕文巩志伟

薛青松, 陈 丽, 倪 宾, 王奕文, 巩志伟

(华东师范大学化学与分子工程学院,上海市绿色化学与化工过程绿色化重点实验室,上海 200062)

自从上世纪50年代初期世界上第一台扫描电子显微镜(SEM)问世以来,因其所得到的图像分辨率高、景深大、立体感强、细节丰富等优点,该技术得到了迅速发展,已渗透到物理、化学、材料、地质、环境等多个领域。SEM的原理是利用聚焦高能电子束轰击试样表面,激发样品产生各种物理信号,根据信号的产额大小,将信号放大以明暗显示的图像形式,实现试样的表面特征分析。电子束与固体样品作用产生的信号包括二次电子(Secondary Electron,SE)、背散射电子(Back Scattered Electron,BSE)、俄歇电子、透射电子、吸收电子、特征X射线等[1],现代场发射扫描电镜(FESEM)主要是利用二次电子和背散射电子成像。SE主要是指在入射电子束作用下被轰击出来并离开样品表面的样品核外电子,通常来自样品表层,能量较低(一般小于50 eV),反映电子束轰击范围内材料的表面形貌信息。而BSE是被固体样品中的原子核反弹回来的一部分入射电子,来自样品表层几百纳米的深度范围,其中包括弹性BSE和非弹性BSE。弹性BSE是指被样品中原子核反弹回来,散射角大于90°的那些入射电子,其能量基本上没有损失,能量可达到数千到数万电子伏。非弹性BSE是入射电子和样品核外电子撞击后产生的非弹性散射,能量分布范围很宽,从数十电子伏直到数千电子伏,其产生主要取决于电子束的能量、样品原子序数和样品厚度等因素,不仅方向改变,能量也有不同程度的损失,且数量明显少于弹性BSE。

BSE成像主要信号来自弹性BSE,其衬度主要取决于:(1)原子序数衬度,原子序数越大,产生的背散射电子越多,探头接收到的信号越强,所获得的图像就越亮[2 - 4];(2)样品形貌衬度,即样品表层形貌信息,在凸起、尖锐和倾斜面处产生较多背散射电子,获得较亮图像;(3)晶体取向,当入射电子束与晶面间的夹角越大时,溢出试样表面的背散射电子就越多,图像亮度越高。基于BSE像的上述优点,在材料分析上得到了广泛应用。赵梦鲤等[5]利用SEM的BSE成像技术有效表征了纳米多层膜样品微区成分变化,可快速了解样品的组成和结构特征,其分析准确度、分辨率均在纳米量级,为纳米多层膜调制结构的表征及鉴别提供快速、简便、有效的分析手段。杨显等[6]采用BSE成像分析经电子束表面处理的不锈钢熔坑、退火态球墨铸铁组织以及热扩渗40Cr钢渗层组织,可以快速得到金属材料的表面形貌、原子序数及晶体取向信息等。叶涛等[7]利用BSE图像法定量分析水泥粉体的各组分的含量,实际上为一种数字图象处理技术[8]。在相同试验条件下,BSE信号的强度随原子序数增大而增强,在样品表层平均原子序数较大的区域,产生的背散射信号强度较高,BSE图像中相应的区域显示较亮的衬度;相反,样品表层平均原子序数较小的区域则显示较暗的衬度。显然,根据BSE图像中不同区域衬度的差别,反映样品中平均原子序数的差异,据此可分析样品微区的化学成分分布。

作为表面分析技术之一,SEM在金属复合催化剂的结构表征中发挥着越来越重要的作用[9,10]。活性组分在金属复合催化剂上的分散状态与催化剂的活性及使用寿命密切相关,运用化学分析或其它仪器分析方法虽可测定各组分的含量,但无法了解各组分在催化剂上的具体分散状态,利用SEM(配备EDS附件)技术可对其微区进行精准跟踪,定性、定量分析各组分,可非常有效地解决上述难题[11]。然而,目前分析金属复合催化剂的微区元素主要采用SE成像与EDS结合的技术,利用BSE成像技术与EDS结合的技术鲜有报道。本文以Au-Ni复合催化剂为研究对象,采用BSE成像技术与EDS结合对Au-Ni复合催化剂表面微区分散状态进行了较详细地研究,发现SEM的BSE成像技术可有效快速获得Au的形貌、含量信息以及在Ni上的微区成分变化,这为催化剂的催化活性机理研究提供重要的实验数据,并为合成复合型催化剂材料的表征及鉴别提供快速、简便、有效的分析手段。

1 实验部分

1.1 仪器与材料

Hitachi S-4800扫描电镜/EMAX X射线能谱仪:扫描电镜最大分辨率1.5 nm,能谱在微米范围内检测元素B-U(简称SEM/EDS);马弗炉购于上海意丰电炉有限公司,功率4 kW,最高使用温度1 000 ℃。泡沫Ni购于昆山富汇立电子有限公司,纯度99%;氯金酸购于北京百灵威科技有限公司,分析纯,99%。蒸馏水实验室自制。

1.2 实验方法

Au-Ni复合催化剂的制备:1 g氯金酸溶于适量蒸馏水中,配制成5%的氯金酸溶液备用。取1 g泡沫Ni,加入上述5%氯金酸溶液适量,并加入适量蒸馏水使溶液刚好浸没样品,放置过夜后于马弗炉中350 ℃焙烧2 h,获得Au-Ni复合催化剂,其中Au在泡沫Ni上的负载量为1%。

扫描电镜/X射线能谱样品准备方法:取小块Au-Ni复合催化剂材料,用导电碳胶将其固定于样品台上,置于电镜分析室分析。

1.3 扫描电镜工作条件

扫描电镜:工作电压1~15 kV;加速电流10 mA;工作距离4 mm。X射线能谱仪:工作电压15 kV;加速电流10 mA;工作距离15 mm。

2 结果与讨论

2.1 Au-Ni复合催化剂材料的元素分析

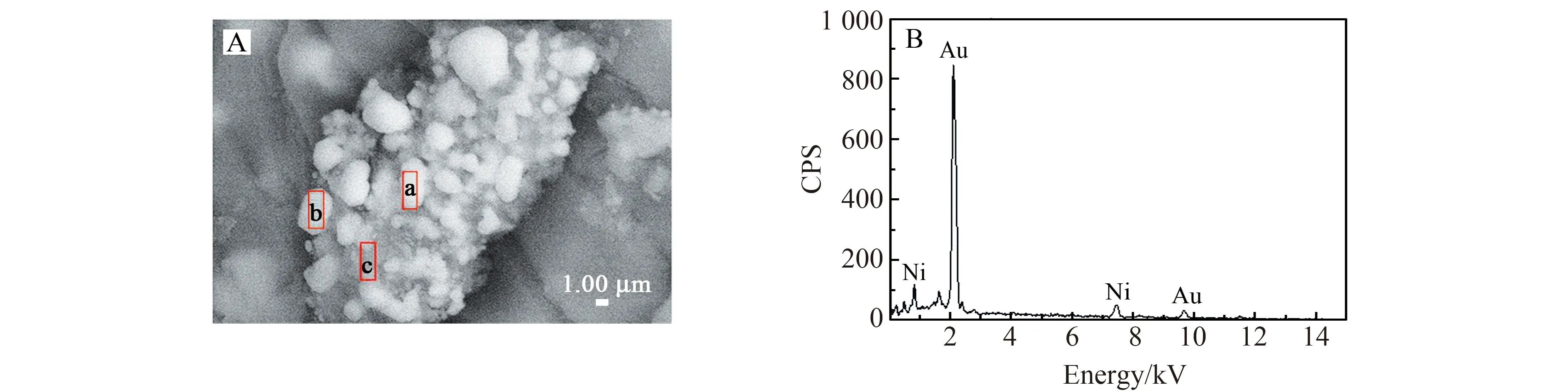

我们采用了扫描电镜技术结合X射线能谱仪(SEM-EDS)的分析方法,对Au-Ni复合催化剂材料微区进行了定性和半定量分析,SEM-EDS谱如图1所示。SEM谱(图1A)显示长方形的块体上面布满了大小不同的粒子,从EDS谱(图1B)可以看出,C(0.27 kV)和O(0.52 kV)特征峰较小,在0.85 kV、7.4 kV 和2.12 kV、9.71 kV分别出现了较强的Au和Ni的特征峰,表明样品中C和O含量较少,复合催化剂材料主要由Au-Ni组成。分别选择亮颗粒微区(图1A中a和b)及暗微区(图1A中c)进行全成分分析,各元素的定量组成见表1。从表可以看出,较亮的a和b微区的Au的含量在56%左右,Ni的含量约23%;与此同时,较暗的c微区中Au和Ni的含量分别为5.29%和77.5%。显然,SEM谱上相对较亮的颗粒区域主要以Au元素为主,而较暗的区域以Ni元素为主,Au以大小不同的粒子分布于Ni基表面。

图1 Au-Ni复合材料SEM/EDS分析Fig.1 SEM/EDS analysis of the Au-Ni material working voltage:15.0 kV,working distance:15.0 mm,scanning speed:10 s/frame;backscattered electron imaging.

表1 Au-Ni复合材料表面元素组成及含量

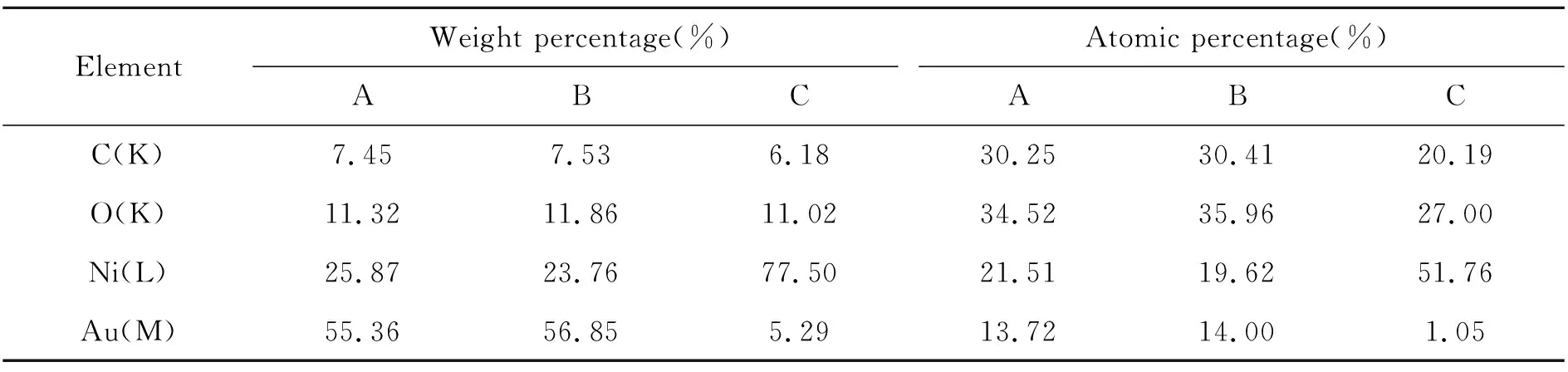

2.2 Au-Ni复合催化剂材料的线分析

为了进一步确定Au颗粒在Ni基催化剂表面微区的分布情况,对Au-Ni复合催化剂材料微区进行了能谱仪线扫描分析,图2中绿色线和红色线分别为Ni和Au的线扫描变化趋势图。从图可以看出,当在相对较亮的颗粒区域,红色线峰变高,而绿色线峰相对较低,表明这个区域Au含量相对较高,Ni含量相对较低;反之,在相对较暗的区域,绿色线峰变高,红色线峰相对变低,显然此区域Au含量少,Ni含量较多,这与表1中的成分分析所得到的信息一致,也进一步证明图像上较亮的颗粒为Au颗粒而较暗的区域为Ni块体,Au以大小不均一的颗粒分布在Ni基体催化剂材料表面。

图2 Au-Ni材料的线扫描分析Fig.2 Line-mapping of the Au-Ni material

2.3 Au-Ni复合催化剂材料的形貌分析

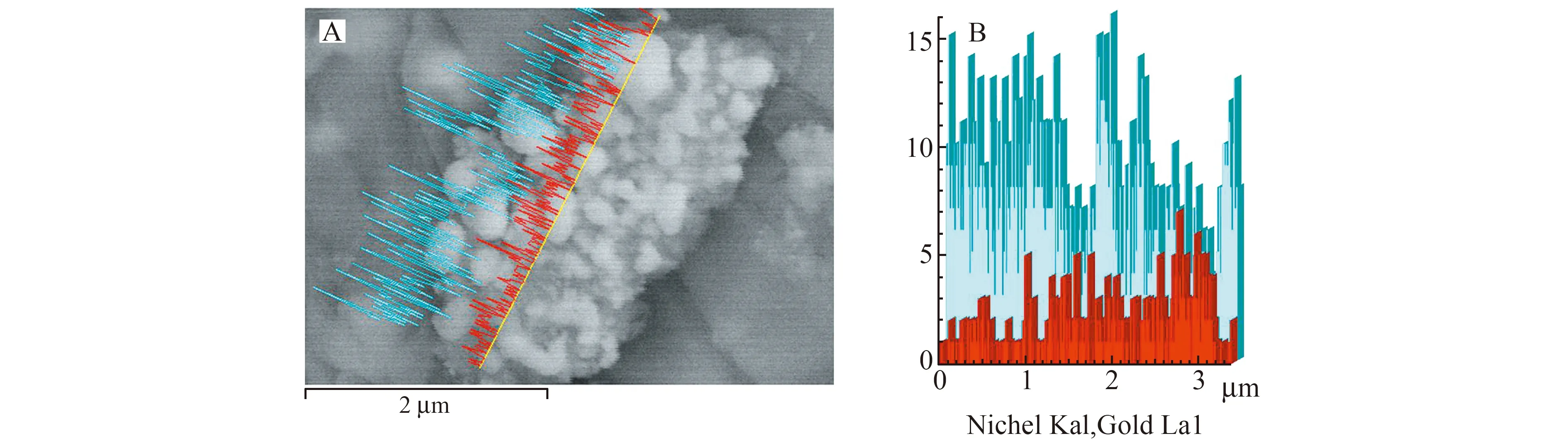

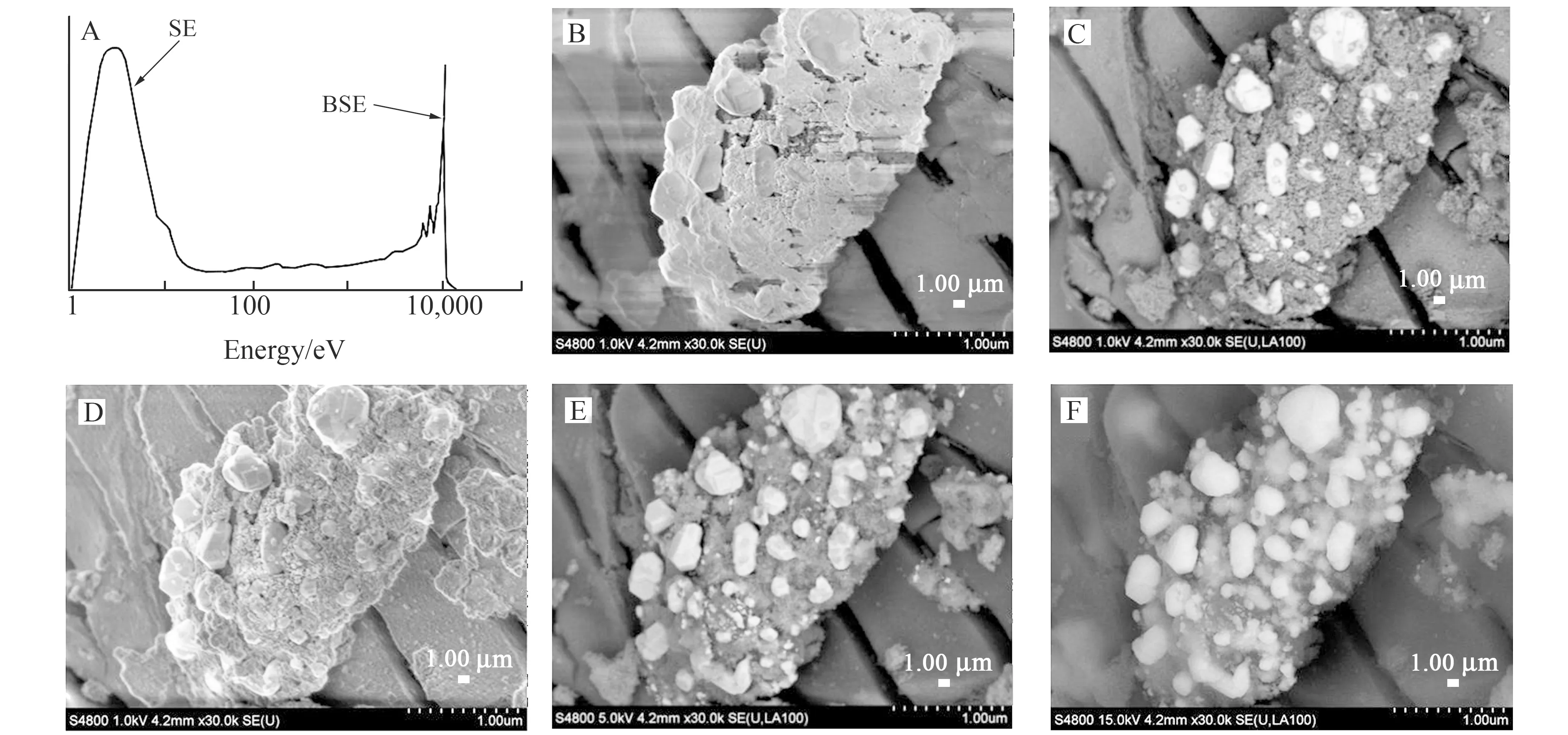

2.3.1 二次电子成像(SEI)和背散射电子成像(BSEI)的差异如图3A,Au的原子序数79,Ni的原子序数28,在Au-Ni复合催化剂材料中,这两者之间原子序数相差很大,选用BSEI可以得到明暗对比非常明显的谱图,特别适合研究Au在Ni基上的微区分布情况。图3B和3C分别为扫描速度、工作电压和工作距离相同的条件下,Au-Ni复合催化剂材料的SEI和BSEI。图3B展现的材料严重变形,出现假象,不能反应出Au和Ni复合催化剂材料的真实形貌;从图3C可以看出,首先样品形貌没出现变形,其次可以通过样品块体上Au颗粒和Ni基载体明暗相间、衬度明显差异,有效地区分出颗粒相对较亮为Au,而相对较暗区域为Ni基载体。由此可见,选择BSEI更能展现样品性质,可以非常直观地观察到Au-Ni复合催化剂材料中Au颗粒粒径大小、分布均匀情况等,这为研究Au-Ni复合催化剂材料的催化活性及机理提供强有力的证据。

图3 不同条件获得的电镜图片和二次电子和背散射电子能量曲线图Fig.3 Energy curve of secondary electron and secondary electronB:working voltage=1.0 kV,working distance=4.2 mm,scanning speed=10 s/frame;secondary electron imaging;C:working voltage=1.0 kV,working distance=4.2 mm,scanning speed=10 s/frame;backscattered electron imaging;D:working voltage=1.0 kV,working distance=4.2 mm,scanning speed=0.5 s/frame;secondary electron imaging;E:working voltage=5.0 kV,working distance=4.2 mm,scanning speed=10 s/frame;backscattered electron imaging;F:working voltage=15.0 kV,working distance=4.2 mm,scanning speed=10 s/frame;backscattered electron imaging.

2.3.2 扫描速度的影响考察了在相同电压、相同工作距离和SE成像条件下,不同扫描速度对图像分辨率的影响。图3B和3D分别为扫描速度10 s/frame和0.5 s/frame时获得Au-Ni复合催化剂材料的电镜图片,当选择较快的扫描速度0.5 s/frame时,可以呈现Au和Ni颗粒表面微区形貌,但较难精准区分Au和Ni的形貌分布,图片噪音也很大;这是因为扫描速度太快,信号强度会很弱,无助于获取高质量的电镜图片,且无规则信号的噪音干扰也降低其分辨率。当扫描速度降低到10 s/frame时,图像出现明显变形,这是因为尽管适当降低扫描速度,可使噪音相互平均抵消,从而提高信噪比增加电镜图片的清晰度,但扫描速度过慢,在样品上电子束的滞留时间过长,导致材料变形,降低电镜图片的分辨率甚至出现假象,可见当采集二次电子成像时,这个扫描速度并不适合这个催化剂样品。但是当把采集图像模式选择为背散射电子成像以后,即使采用10 s/frame扫描速度,也可得到不变形的催化剂形貌照片(图3C)。与图3A相比,除了可以有效区分Au和Ni分布以外,图像分辨率也得到了很大的提高;同时也进一步证明当样品导电性较差时,形貌观察BEI优于SEI。当然若进一步降低扫描速度时,其分辨率会更好,综合考虑样品测试的时间,选择10 s/frame的扫描速度可满足对Au-Ni复合催化剂材料进行电镜表征时信噪比的需求。

2.3.3 加速电压的影响加速电压(EHT)的大小决定了电子枪发射电子的能量高低,提高加速电压能够增加探测信号的产率与强度,提高图像清晰度,因为提高电子束加速电压,可获得较短波长和较小的聚焦电子束,同时可激发样品更多的SE和BSE,从而提高图像分辨率。根据阿贝公式:d=0.61λ/nsinα[12]也不难发现,其中d为电镜最小分辨距离,n为介质折射系数(常数),α为电子束的入射角,λ为电子束波长,在工作距离一定时,提高加速电压,可有效减少d值,从而提高图像的分辨率。但加速电压的选用须依据样品性质(如是否导电)和倍率等,当样品导电性好且不易受电子束损伤时可选用高加速电压,这时电子束能量大,对样品穿透深,尤其对低原子序数的材料,可明显减小样品衬度,提高图像分辨率。但加速电压过高,电子束对样品的穿透能力增强,在样品重点扩散区也加大,会产生大量二次电子和散射电子,甚至部分二次电子也被散射,过多的散射电子叠加产生虚影,从而降低图片的分辨率,可能无法看到样品表面的微细结构、边缘效应、电荷累积和样品损伤等。此外,加速电压过大,增加灯丝的温度和蒸发量,缩短灯丝寿命,选择适当加速电压来获取最优化的电镜图片[13,14]。

在加速电压为1、5、15 kV下获得Au-Ni复合催化剂材料的电镜图片分别为图3C、3E和3F。从图可以看出,在较高加速电压下所获取的样品表面信息相对减少,荷电问题随电压升高而加重,在较低加速电压下有利于观察Au-Ni复合催化剂材料的表面形貌,可有效地改善荷电问题。当加速电压为1 kV时,所得到的背散射电子像中,大小不等的Au颗粒明显的分布在Ni基载体上,也可以清楚地观察到Ni基材料呈现蓬松的多孔状(图3C);当增加加速电压至5 kV时,发现更多的Au颗粒分布在Ni材料表面,特别是小于10 nm的Au颗粒清晰可见地分布在Ni基催化剂表面(图3E),可见提高加速电压增加了探测信号的产率与强度,从而提高了图像清晰度;但进一步增加加速电压至15 kV时(图3F),发现损失了其表面的细节特征,可见加速电压要选择适当,以获取充分展现样品信息的图像。

2.3.4 工作距离的影响工作距离(WD)是指样品表面与物镜之间的距离,是影响图像质量的非常重要的因素之一。工作距离为4 mm和15 mm时,获得Au-Ni复合催化剂材料的电镜图片分别为图1A和图3F。在加速电压15 kV条件下,当工作距离是4 mm时,可以清楚地观察到介于10 nm~500 nm区间Au颗粒粒径的分布情况(图3F),当工作距离增至15 mm时,只观察到较大的Au颗粒,无法捕捉到相对较小尤其小于10 nm的Au颗粒(图1A)。显然,正如阿贝公式所述,缩短物镜工作距离可提高图像分辨率,实验中选取工作距离4.0 mm,用以获得较高分辨率的图像。但若采用更较小的工作距离,会造成图像景深和均一性变差,此外工作距离即样品和探头相距较近,易污染探头和损坏电镜。本催化剂材料建议选择在扫描速度10 s/frame、工作电压5 kV、工作距离4 mm条件下,采集背散射电子图像,并可以更佳直观获得Au和Ni元素详细的微区分布状态。

3 结论

基于扫描电子显微镜制样简单、放大倍率连续可调、景深大及分辨本领高等特点,是观察样品表面形貌的最有效工具之一,若配备X射线能谱仪附件,可在形貌观察同时进行微区成分分析。本文采用扫描电子显微镜对Au-Ni复合催化剂材料的形貌进行分析,结合X射线能谱仪附件,研究复合催化剂材料中Au在Ni基载体上的分布状况。结果表明,采用背散射电子成像技术,在扫描速度10 s/frame、工作电压5 kV、工作距离4 mm条件下,所获得的Au-Ni复合催化剂材料表面微区的形貌特征图,图像明暗对比明显,Au颗粒对应明亮区域,Au和Ni之间界限分明,可准确分析Au颗粒大小及其分布,特别适合研究Au元素在Ni基载体上的分散性。研究结果提供了一种金属复合氧化物材料的表征技术,同时有助于电镜分析工作者或者应用电镜分析的研究者更好地理解电镜原理,并为其提供了行之有效地快速掌握电镜分析技术的途径。