谦比希铜矿多爆区连续开采技术

2022-06-04杨清平张金钟卢二伟祁泽锋李延龙温晨霍晓锋史秀志

杨清平,张金钟,卢二伟,祁泽锋,李延龙,温晨,霍晓锋,史秀志

(1.中色非洲矿业有限公司谦比希铜矿,北京 100082;2.中南大学,湖南 长沙 410083)

0 引言

下向平行中深孔爆破是地下矿山开采中常用的爆破破岩方法之一[1-3]。谦比希铜矿东南矿体在前期采用下向平行中深孔爆破时,其凿岩作业形式为单采场分爆区间断打孔,存在凿岩设备工作效率低、回采效率低、工序繁杂等问题。因此,凿岩作业形式已改为单采场多爆区一次性打孔。然而在多爆区连续爆破回采过程中,常常会面临后冲所造成的超挖,使临爆区第一列炮孔堵塞、坍塌甚至报废,给后续炮孔装药带来不便,甚至威胁后续装药作业人员安全。此外,爆破后冲所导致的临爆区矿岩滑落会形成大块矿石,对出矿作业产生极大影响,如图1 所示[4-7]。此外,还存在爆破后边帮垮塌所带来的边帮控制问题,矿岩较破碎采场边帮的超欠挖会严重影响边帮矿岩的完整性及稳定性,进而影响采场稳定性以及后续间柱采场回采安全,同时超欠挖产生的超级大块严重影响后续铲运机出矿,甚至需要工人冒险进入采场进行二次爆破处理,带来极大的安全隐患[7-9]。因此,在进行规模化中深孔爆破时必须对后冲控制、边帮超欠挖控制等关键技术问题进行研究,对于实际爆破工程和安全生产具有重要意义。

本文以谦比希铜矿东南矿体732-1-W7L 采场为例,对采场炮孔设计及爆破设计流程进行详细研究探讨,并形成了安全高效的多爆区连续开采技术,为相似工程提供了参考。侧崩爆破后冲示意见图1。

图1 侧崩爆破后冲示意

1 采矿方法及爆破参数设计

谦比希铜矿东南矿体是谦比希铜矿的3 大主矿体之一,位于主矿体东南约7 km 处。东南矿体以0#勘探线为界分为南北两个矿化带,北矿带以59#勘探线为界分为N1 和N2 两部分。按采矿顺序将N1 矿体以880 mL 为界分南北两个采区进行。东南矿体属薄至中厚缓倾斜矿体。矿体顶板一般为上盘石英岩夹泥岩,石英岩稳固,偶有节理发育部位或泥岩则会出现滑落现象。矿体位于矿化板岩中下盘,一部分矿体的直接顶板仍为矿化板岩,矿化板岩稳固性中等。矿体下盘为砾岩,厚度为1~5 m,稳固性较差。再往下则为下盘石英岩,稳固性较好。

谦比希铜矿东南矿体年产量在350 万t/年,受地质条件制约,东南矿体矿岩稳定性差,临爆排炮孔孔壁易损坏,且受多次爆破影响,炮孔无法长时间维持稳固,此外,每次爆破前洗孔作业严重影响了开采效率。因此,东南矿体前期采用分爆区间断凿岩爆破作业方式以避免炮孔垮落问题,但这种开采技术效率较低,无法充分发挥凿岩设备效率,在此背景下,东南矿体开展了多爆区连续开采技术研究。

1.1 采矿方法

谦比希铜矿东南矿体倾角为15°~30°、垂直厚度为10~15 m,设计采场宽9 m、长80~180 m,采场矿量为2 万~4 万t,采矿方法为预切顶下向平行中深孔采矿法。该方法适用的矿体矿房分两步骤回采,不相邻的两个矿房为第一步骤回采矿房,与第一步骤相邻的矿房为第二步骤回采矿房。矿房回采分两个分层进行,上分层为切顶层,厚度一般为4.5 m,使用DD422i 双臂掘进台车进行穿孔作业;下分层采用DL431 台车在上分层凿下向平行中深孔爆破,智能远程遥控铲运机出矿。

1.2 孔网参数设计

根据谦比希铜矿东南矿体所做爆破漏斗试验以及之前生产经验总结,确定排间距为2.0 m,中间孔孔间距为2.2 m,可取得比较好的破碎效果,同时可依据矿岩完整性适当增大或缩小孔网参数。

谦比希铜矿采用逐孔起爆方式,孔内采用500 ms 延期,孔外采用毫秒延期,确定其雷管段位排布最大不能超过500 ms,因此,每个爆区设置在5 排为宜。具体施工方案如图2 所示。

1.3 边帮孔爆破参数设计

采场通过光面爆破对边帮进行控制,采用径向不耦合装药方法,即对Φ76 mm 边帮孔中插入Φ50 mm PVC 管,使其实现径向不耦合装药以达到边帮控制(见图3)。由于采用不耦合装药,边孔每米装药量为原来的1/3,因此调整孔距,临近边帮孔距调整为1.5 m,并且在排间设置加强孔,通过增加边孔密度以达到光面爆破控制边帮的效果,如图2所示。

图2 多爆区连续施工示意(单位:m)

图3 边孔径向不耦合装药

此外,东南矿体是倾斜层状矿体,且岩层与夹层可凿性差别较大,导致炮孔偏斜较大。为了保证边帮炮孔施工到位,在凿岩方面,采用稳杆器(见图4)对钻孔进行纠偏,在使用双稳杆器的情况下可以有效减小钻孔偏斜,考虑到炮孔固定向一个方向偏斜,在施工边帮孔时采用纠偏角85°进行对冲。

图4 DL 短稳杆器

采用光面爆破可基本解决下向孔边帮控制问题,试验采场结果表明,孔深为13 m 左右时,一般边帮孔插入Φ50 mm PVC 管10 m 为宜,这样既可保证边帮平整,也可以解决因孔底夹制性大导致的边帮根底;插入Φ50 mm PVC 管12.5 m 时,破碎矿岩出现边帮根底的概率增大。

1.4 临爆排炮孔保护技术

后冲控制是实现下向孔采场多爆区连续打孔的基本条件,影响后冲的最主要因素是最后一排孔的填塞长度、抵抗线大小和延期时间等因素;填塞长度太小容易形成反向爆破漏斗,导致后冲增大,破坏后排炮孔。

经过多次试验研究表明,最后一排炮孔填塞深度留4.5 m,此时乳化炸药发泡后的填塞长度在2.5~3.0 m(见图5)。增大填塞长度的情况下,通过缩小排距到1.8 m 以控制大块率(见图2),后冲可控制在1.0 m 以内,基本不影响后续爆区爆破,如图5所示。

图5 炮孔堵塞长度设计

1.5 相邻爆区间隔距离设计

为保证相邻爆区互不影响,增大前后爆区间距(后续爆区前排炮孔抵抗线)是非常好的措施,考虑现场凿岩设备限制以及作业便利性,在目前中间3 孔每一位置分别进行了3 个Φ76 mm 炮孔替代一个Φ76 mm 炮孔试验,形成束孔爆破效应以此增大前排炮孔抵抗线,如图6 所示。

图6 等效大孔示意

根据束状孔效应,3 个孔(直径d)可以等效为一个大孔,由式(1)可以确定等效大孔直径D。

药包抵抗线计算公式见式(2),根据爆破漏斗应变能系数不变,可以换算出束状孔抵抗线为原炮孔抵抗线的倍,求得束状孔前排抵抗线为2.9 m。

式中,N为药包为Q时的临界深度,m;Q为药包质量;E为应变能系数。

根据多次试验结果表明,前排抵抗为2.5~2.7 m 时,爆破效果良好,前排基本无大块。该采场由于整体性较差,因此相邻爆区相距2.5 m。爆区最后一排由于要控制后冲,在增大填塞长度的情况下,通过缩小排距到1.8 m 以控制大块率,如图2所示。

2 现场试验

根据参数设计最终确定爆区排间距为2.0 m,前排抵抗线增大到2.5 m,最后排抵抗线为1.8 m,受边孔装药影响,孔距调整为边帮1.5 m,中间3 孔2.2 m,且在排间位置设置加强孔。根据以上设计方案,在谦比希铜矿东南矿体732-1-W7L 采场进行了现场试验。

2.1 施工技术细节

多爆区连续施工细节如下:

(1)采场多爆区连续打孔,炮孔超深应比常规炮孔超深增加0.5 m,防止凿岩岩粉沉底变干导致超深不足;

(2)所有炮孔采用编织袋装河砂封堵炮孔孔口,防止装药施工过程中破坏炮孔;

(3)孔深13 m 左右时,一般边帮孔插入Φ50 mm PVC 管10 m 为宜,这样既可保证边帮平整,也可以解决因孔底夹制性大导致的边帮根底;

(4)采用稳杆器纠偏以及钻机采用85°纠偏角反向对冲可以有效控制钻孔偏斜。

2.2 爆破效果

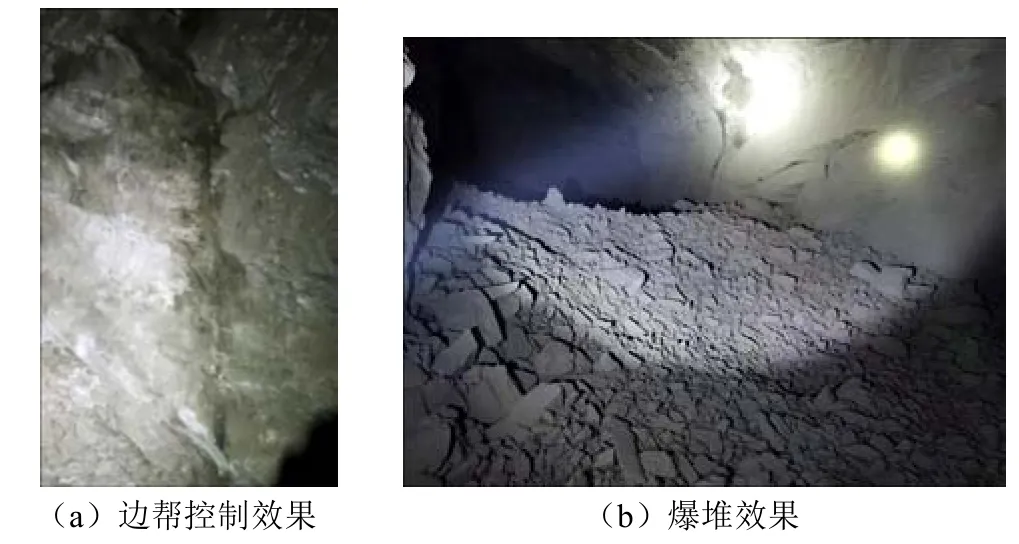

现场试验结果表明,该多爆区连续施工设计方案取得良好的效果,边帮控制较好(见图7(a)),后排炮孔无堵塞且大块率低(见图7(b)),在生产效率上得到提高,表明谦比希铜矿多爆区连续开采技术方案设计较为合理,可以获得预期效果,目前多爆区连续开采技术已逐步应用于其它采场。

图7 现场爆破效果

3 结论

根据试验分析结果,可以得出以下结论。

(1)在采场边孔插入50 mm PVC 药管形成不耦合装药结构,同时缩减边孔距至1 m,并结合钻孔纠偏技术实现了光面爆破,可以较好地控制边帮,且在管长低于孔深时可以解决边帮根底问题。

(2)在每个爆区最后一排填塞深度由常规孔的3 m 扩大到4.5 m 来控制后冲,同时将最后一排孔排距降低到1.8 m,从而可以有效控制后冲问题,同时保证较小抵抗线以获得良好的破岩效果。

(3)通过计算及现场试验得出前排抵抗线,即爆区间隔为2.5~2.7 m,爆区首排中间孔采用3个76 mm 炮孔形成束状孔效应,等效为具有更大抵抗线的大直径炮孔,这样可以保证前爆区后冲不会影响后续炮孔,且采场基本没有大块,爆破效果良好。