飞机尾翼前缘结构鸟撞仿真与改进设计

2022-06-02白瑞祥位常龙雷振坤

苏 康,白瑞祥,刘 琛,位常龙,雷振坤

(工业装备结构分析国家重点实验室,运载工程与力学学部,大连理工大学,大连 116024)

鸟撞事故对于飞行安全的威胁日益剧增[1]。一方面,近年来飞行器鸟撞事故逐年递增,给世界各国造成了每年数亿元的经济损失[2-3];另一方面,鸟撞研究的试验成本十分昂贵。因此,以光滑粒子流体动力学方法(SPH)为代表的有限元虚拟仿真技术在飞行器结构抗鸟撞设计及其改进方面具有十分重要的意义[4]。

关于鸟撞问题的数值研究一直存在诸多难点:鸟撞问题本身是一个高度非线性问题,并且鸟体与靶体之间存在着“耦合”效应。1978 年,Wilbeck[5]提出了流体动力学鸟模型,借助霍普金森杆开展了大量鸟撞刚性平板的试验研究,研究表明鸟撞过程共经历了初始冲击、压力衰减、稳态流动及冲击结束四个阶段,并提出了不可压缩鸟体冲击中心稳态压力的计算公式。在解耦算法上,Wilbeck 和Barber[6]结合试验和理论研究,提出了理想刚性靶和局部刚性靶模型,将载荷波形近似为三角形,载荷峰值上升时间约占整个撞击周期的五分之一。文坚[7]采用大型结构分析系统的非线性动力学求解程序对Y12 飞机前风挡的鸟撞动力响应进行了数值分析,精确反映了鸟撞击透明件时的耦合载荷。虽然解耦算法在有限元程序上易于实现,但目前仍存在着计算精度受载荷模型影响较大等问题。

随着有限元技术的蓬勃发展,新的耦合算法为飞行器鸟撞过程的模拟提供可能。目前常用的鸟模型有拉格朗日型、任意拉格朗日-欧拉型(ALE)、无网格的光滑粒子型(SPH, Smoothed Particle Hydrodynamics)等。国内外学者就这三种计算方法和鸟体模型进行了大量研究。Huertas 等学者[8-11]用LS-DYNA 软件对三种算法的数值稳定性和计算效率进行了对比研究,结果表明,三种模型得出了非常相似的定性和定量结果,其中拉格朗日型计算效率最高。Lavoie 等[12-13]认为拉格朗日型由于计算过程中单元的严重畸变,对压力曲线的形成十分不利。此外,尽管删除了大量畸变单元,拉格朗日型计算耗时仍比ALE 型和SPH 型高出近30 倍,而ALE 型和SPH 型计算结果则相对更可靠,其中SPH 型计算效率最高,Riccio 等[14]研究则表明,CEL(Coupled Eulerian Lagrangian)法计算精度最高但效率相对较低。除计算方法研究外,鸟体模型及飞机结构材料模型也备受关注。Nizampatnam[15]研究了不同几何形状的鸟体模型发现,圆柱型及中间圆柱两端半球型的模型具有更好的近似效果。Hedayati 等[16-18]借助CT 扫描技术建立了具有空腔的真实野鸭SPH 模型,获得了不同角度平板撞击的压力-时间曲线。李娜等[19-20]就航空金属材料本构进行了大量的试验研究,结果表明鸟撞过程中金属材料的应变率效应不可忽略,并证明Johnson-Cook 模型可以更好地表征鸟撞过程中材料的动响应。此外,材料的抗冲击能力及损伤容限分析越来越引起科学家的重视[21-35]。特别是飞机结构的抗鸟撞问题。大量国内研究分析了不同复合材料的鸟撞结构响应以及铺层对抗鸟撞性能的影响[26-30]。段丽慧等[31]分析了芳纶纤维对飞机尾翼结构抗鸟撞性能的影响,根据芳纶纤维夹芯和芳纶纤维层合板两种飞机尾翼前缘构型,分别建立有限元模型进行仿真计算,并对两种构型进行抗鸟撞性能研究试验,证明了芳纶夹芯前缘构型比芳纶层合板前缘构型具有更好的抗鸟撞性能。陈琨等[32]开展了明胶鸟弹撞击复合材料蜂窝夹芯板试验,研究了复合材料蜂窝夹芯板在明胶鸟弹撞击载荷下的损伤形式以及撞击速度、蜂窝芯高度对撞击结果的影响,研究表明,随着撞击速度的增加,试验件的损伤程度增加,蜂窝芯高度的增加降低了平板的刚度。张俊江等[33]通过光滑粒子流体动力学(SPH)方法建立绿头鸭真实鸟模型,并对比分析了鸟撞静止风扇叶片与鸟撞旋转风扇叶片条件下鸟体及风扇叶片的瞬态冲击响应。尽管关于高速鸟撞问题已有大量的相关研究工作,但是针对鸟撞问题的复合材料前缘结构具体的铺层设计、损伤及失效行为,仍缺乏系统的研究。

本研究采用SPH 方法,对现有飞机尾翼前缘抗鸟撞结构进行了更为细致的数值研究,分别从结构和材料两方面对其进行了改进,即增加了单向斜支板结构和采用纤维金属复合材料。增加单向斜支板结构以增加结构质量为代价,通过切割鸟体以降低其对前缘结构的破坏;而采用纤维金属复合材料(FML, Fiber Metal Laminates)则在不改变原始构型及减轻结构重量的前提下提高了前缘整体刚度。此外,本文还对鸟撞载荷下纤维金属复合材料的损伤行为进行了分析,探究了金属合金材料的布置及复合材料的铺层方式对前缘结构的抗鸟撞性能的影响,分析结果对工程中飞机尾翼结构损伤容限分析具有指导作用。

1 模型描述

1.1 几何模型

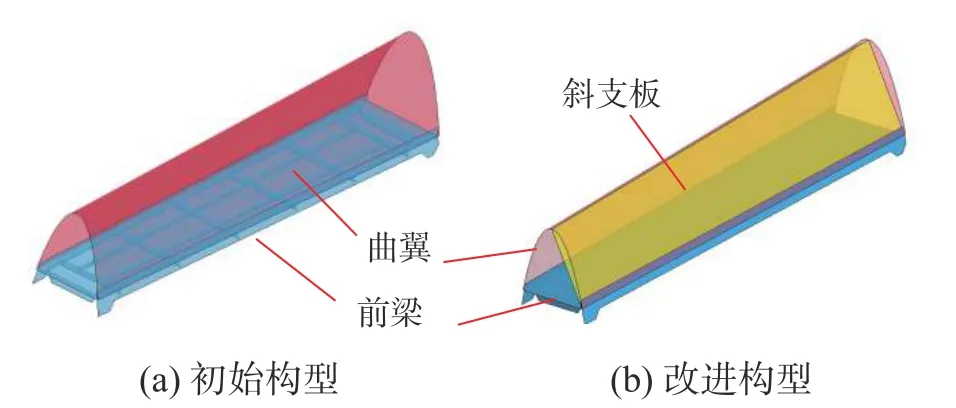

一种典型的飞机尾翼前缘抗鸟撞结构如图1所示,其中初始结构如图1(a)所示,为一种合金与复合材料混杂的结构形式。前缘分析模型主要由曲翼蒙皮和加筋前梁两部分构成,其展向长度为1475 mm,后掠角为49.6°。初始构型中曲翼采用6061 航空铝合金材料,厚度为4 mm,质量约为9.3 kg;前梁采用7050 铝合金,厚度为2.5 mm,质量约为4.1 kg。采用非线性商用有限元软件ANSYS/LS-DYNA 对飞机尾翼前缘抗鸟撞结构进行数值模拟。

图1 尾翼前缘及改进前缘示意图Fig. 1 Schematics of original and modified tail leading edge

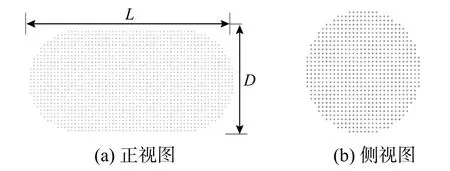

SPH 鸟体模型如图2 所示,根据Wilbeck[5]研究结果,其中鸟体模型长径比L∶D取为2∶1,同时按照中国民用航空规章《运输类飞机适航标准》规定“尾翼结构的设计必须保证飞机在与3.6 kg重的鸟相撞后,仍能继续安全飞行和着陆”,本文中鸟体质量取为3.654 kg。改进的增加单向斜支板的垂尾前缘结构示意如图1(b)所示,由加筋前梁、曲翼蒙皮以及单向斜支板三部分构成,其中增加的单向斜支结构搭接在曲翼蒙皮与腹板梁上,其目的在于切割鸟体,降低其传递到曲翼上冲击能量。采用纤维金属复合材料的前缘结构与原始结构几何构型相同,选材上将曲翼由单一合金材料替换为可设计的纤维金属材料。

图2 SPH 鸟模型Fig. 2 Model of SPH bird

在进行SPH 鸟体建模时,多数学者采用先划分实体网格,再由实体网格节点生成SPH 粒子的方法,为了避免鸟体模型SPH 粒子杂乱无章、质量分布不均匀等因素可能对数值模拟的精度造成影响。根据SPH 方法分析步的执行步骤,SPH 算法的计算过程中,首先需要判断哪些粒子间会发生相互作用,若粒子排列不规则,彼此之间的距离差异太大,在大规模计算中邻域搜索将占用大部分的CPU 时间。为了避免邻域搜索过程中局部粒子数量过于密集或稀疏,并消除由此造成的初始冲击压力震荡,因此,在建立SPH 模型时,SPH 粒子的排列应尽可能规则和均匀且粒子的质量差异不能太大。本文中鸟体SPH 粒子建模遵循以上原则[12,34],综合考虑计算效率和精度,建模时各粒子间保持一致质量和距离,通过均匀的球形和圆柱形粒子群组合形成如图2 所示鸟体SPH 模型,为了在鸟撞过程中形成稳态压力,鸟体模型长径比L/D=2,最终SPH 粒子数量为35 808,粒子初始间距、速度及质量保持一致。其他结构件网格采用HyperMesh 软件划分。

1.2 材料模型

飞机结构件鸟撞过程属于瞬态行为,在鸟体与结构接触的瞬间,鸟体产生流变。因此,本文中鸟材料本构模型采用软件中定义的无屈服强度并具备流体行为的*MAT_NULL 类型,状态方程采用软件中定义的*EOS_LINEAR_POLYNOMIAL类型来描述,其压力表示为:

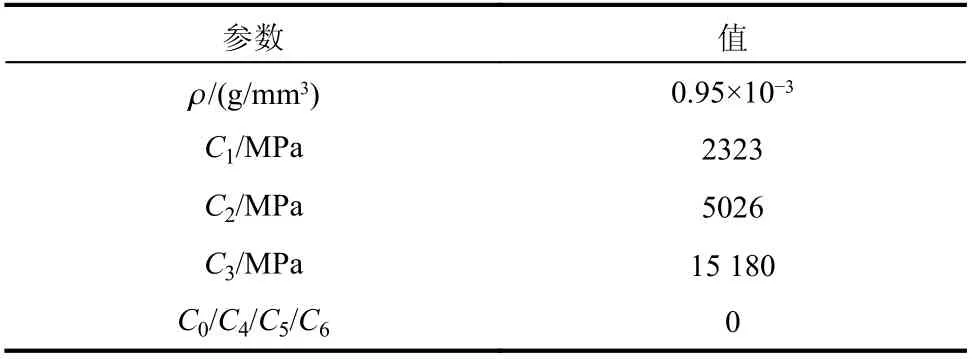

式中:μ=ρ/ρ0-1 , ρ/ρ0为当前密度与初始密度比值;E=MCvT/V为材料当前单位体积内能;C0~C6为状态方程系数。本文中采用的多项式系数参考了文献[32],式(1)为多项式形式,其系数C0~C6仅为多项式系数,并无物理意义。从2.3 节的模型有效性验证结果来看,状态方程参数选取较为合理。本文选择的鸟体的材料参数[36]如表1所示。

表1 鸟的材料参数Table 1 Parameters of bird material

前梁及曲翼蒙皮分别采用7050、6061 铝合金,其材料本构采用简化的Johnson-Cook 材料模型,其流动应力表示为:

2 鸟撞数值分析

2.1 SPH/FEM 接触算法

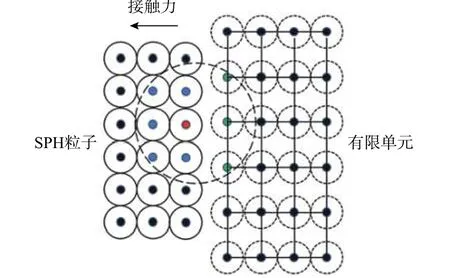

本研究根据实际鸟撞机翼过程的特点,探讨其中的接触算法。SPH-FEM 接触算法的基本原理为,在有限元节点处设置背景粒子,同时采用无网格接触算法的思想,通过接触力的方式表示接触,避免二者在接触过程中穿透现象的发生[34-35]。

图3 展示的是SPH 粒子与有限单元接触力的施加情况,其中左半部分小的实线圆代表SPH 粒子,左侧第三排第三列的粒子i的支持域(邻域),右半部分小的虚线圆为设置在有限元节点处的背景粒子。需要说明的是,背景粒子虽然具有SPH 粒子的属性,但只是被动地被SPH 实粒子搜寻,其粒子的质量、位移、速度、应力等根据相应的有限元节点更新。当有限元节点与SPH 粒子的距离达到两倍光滑长度(2 h)时,即产生接触。接触力按照无网格接触算法的思想计算,其表达形式为:

图3 SPH 粒子与有限单元接触[31]Fig. 3 Schematics of contact between SPH particle and finite element[31]

2.2 复合材料失效准则

软件中复合材料模型提供的损伤判据有两种,对于纤维拉伸损伤和压缩损伤两种模式均采用式(5)、式(6)判定。而对于基体损伤,在Chang/Chang 准则中,基体损伤按式(7)、式(8)区分,Tsai-Wu 准则采用式(9)统一表示。而鸟撞过程中复合材料的基体损伤是重要的损伤模式,需要更精细的准则来有效判别基体损伤,且Chang/Chang准则一直被广泛应用于复合材料以及结构的冲击损伤研究中[38-40],因此,本研究中选择的复合材料损伤判据为Chang/Chang 准则。在纤维损伤判据中,当 β=1时纤维拉伸失效可切换为Hashin 准则, β=0时可得到最大应力失效准则,最终的刚度退化方式为所有的复合材料层都发生失效时表现为厚度方向积分点单元删除。与删除单元共享节点的单元成为“损伤”单元,并通过SOFT 参数对它们的强度进行缩减。

2.3 模型有效性验证

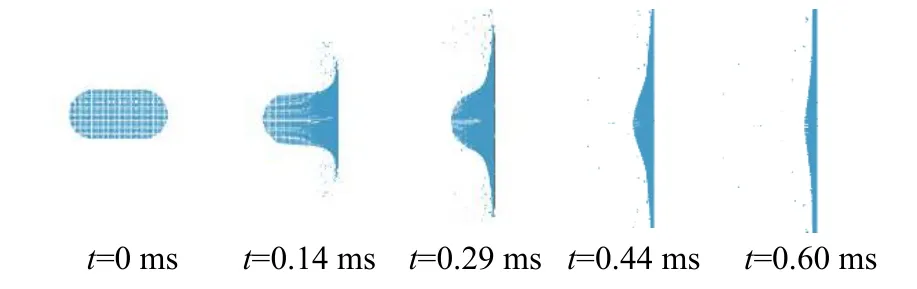

为了验证鸟体参数的正确性及SPH 算法的可靠性,本文首先进行了鸟撞数值模型和计算方法的验证。本文以Wilbeck[5]的工作为试验对比对象,完成了鸟撞刚性平板模拟。不同时刻鸟体姿态如图4 所示。在不同时刻,SPH 粒子在高速冲击下的破碎飞溅可较好地模拟出鸟撞过程中鸟体的崩析状态。

图4 不同时刻鸟体姿态Fig. 4 Bird postures at different moments

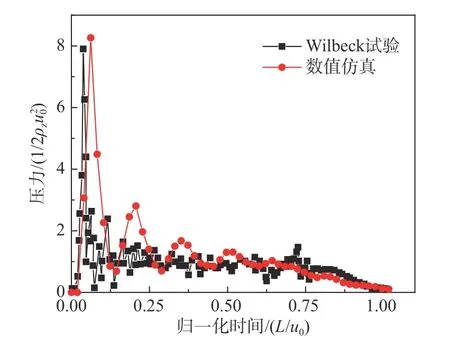

图5 提取了撞击中心压力-时间曲线,为了避免几何参数对分析结果的影响,对模拟结果进行了归一化处理,横坐标取整个冲击耗时L/u0(u0撞击速度)为1,纵坐标取不可压缩鸟体撞击中心点稳态压力Ps=1/2ρu02为1。由图4 可知,数值仿真结果较好地还原了鸟撞过程中的初始冲击、压力衰减、稳态流动和冲击结束四个阶段,其中稳态阶段持续时长及稳态压力大小均与Wilbeck 试验结果保持一致,冲击结束压力衰减到0 时刻与理论分析保持一致,数值分析中鸟撞初始冲击形成的峰值压力为8.26,与试验相对误差为4.3%左右。因此,验证了本文所建立的鸟体模型是满足精度要求的,可以应用于尾翼前缘结构的抗鸟撞分析设计。

图5 中心接触点压力-时间曲线Fig. 5 Pressure-time curve at center of contacting surface

2.4 鸟撞尾翼前缘

飞机尾翼前缘初始构型,如图1(a)所示,由曲翼蒙皮与加筋前梁壁板构成。对其进行鸟撞数值计算,撞击位置取曲翼中点,鸟体与结构相对速度取120 m/s,模拟时长5.5 ms。图6(a)为撞击前各部件相对位置、图6(b)为鸟撞结束SPH 粒子飞溅姿态,图6(c)和图6(d)分别为曲翼和前梁撞击后变形状态,其中曲翼在撞击过程中有少量单元塑性应变达到材料失效应变 εfail被删除,前梁在撞击过程中保持完整,撞击结束后提取二者能量变化,曲翼及前梁吸收的能量分别为6.42×106mJ和9.35×105mJ。

由图6 可知,模拟结束时SPH 鸟体粒子均与结构发生完全接触,表明计算所设时长是充足的,可以反映出鸟撞的全过程。鸟体传递到结构上的动能依靠曲翼及前梁的变形吸收,其中曲翼为主要吸能部件而前梁吸能效果不明显主要起支撑作用,曲翼在撞击中心局部发生大变形而远离撞击点的部位则变形较小,冲击点前端局部少量单元被删除表明曲翼结构存在被撕裂的风险,撞击结束时曲翼最大变形量为150.967 mm,然而,前梁结构却被完整保护,且前梁进鸟量低于3.0%[41],因此,认定原始结构满足抗鸟撞要求。

图6 鸟撞后原始构型结构变形Fig. 6 Deformation schematics of original structures after bird strike

2.5 结构抗鸟撞改进设计

尾翼前缘抗鸟撞原始构型虽然能满足适航要求,但鸟撞分析的结构变形量及单元失效等数据表明,结构的抗鸟撞设计仍有很大的改进空间。综合上述计算结果,本文尝试对其进行改进设计。其一,鸟撞冲击对材料造成的损伤主要来源于鸟体与结构间相互作用,因此,牺牲一定的质量为代价提高抗鸟撞结构性能,即增加单向斜支板结构改进设计(如图1(b)),意图切割鸟体以降低其传递到曲翼上的能量;其二,提高结构的整体刚度,原始结构仅采用高强度航空铝合金材料,其损伤破坏形式较为单一,不利于能量吸收和耗散,而将其替换为高强度的纤维金属复合材料,损伤吸能方式变的复杂多样,此外,其性能受纤维含量及铺层等多方面影响,对于不同的冲击载荷更具有设计性。

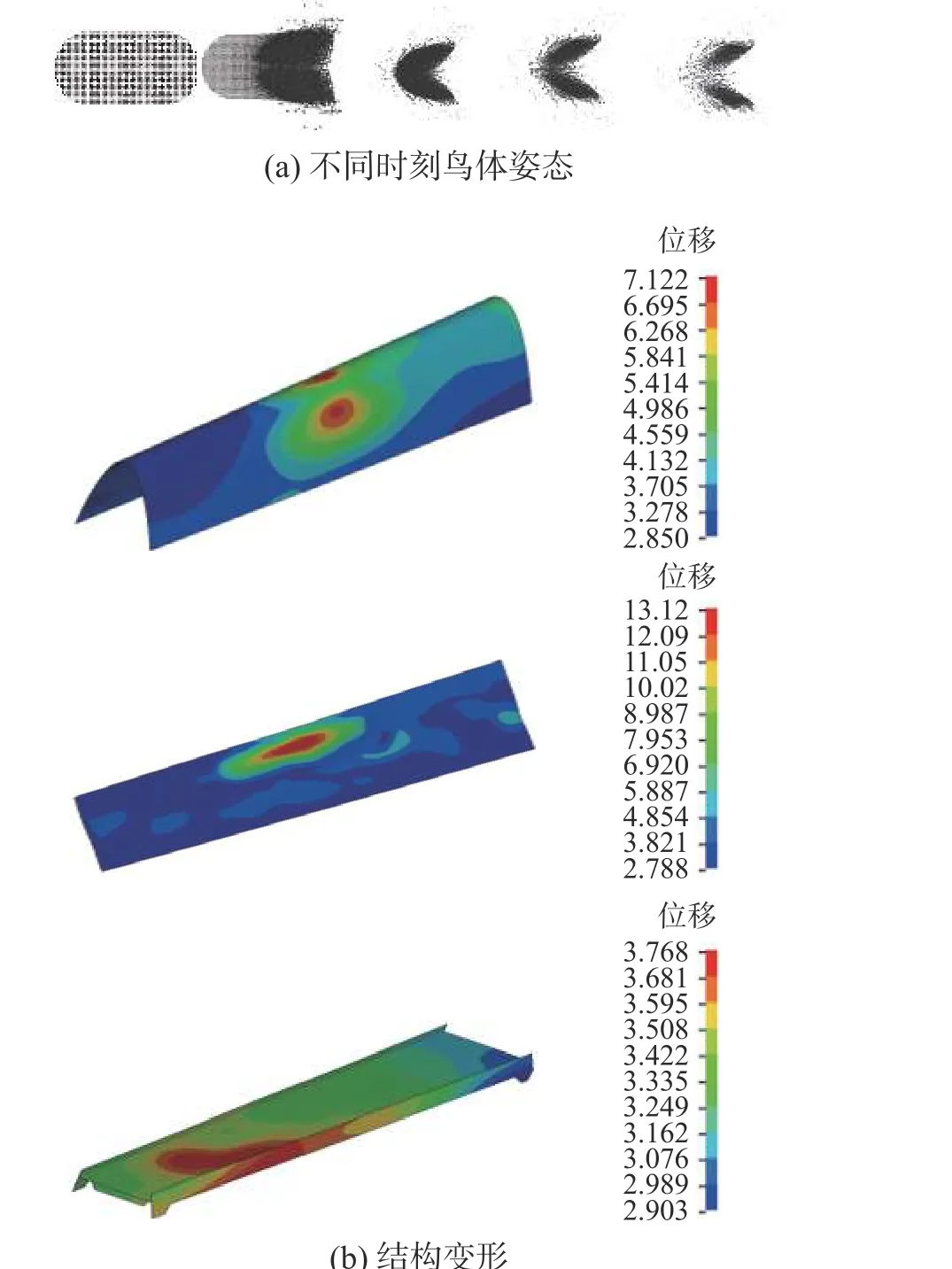

2.5.1 单向斜支板结构

通过增加结构件切割鸟体以疏散鸟体动能的方式为一种简单普遍的方式,任冀宾等[41]在对某型飞机机翼前缘抗鸟撞结构设计中采用过类似方案,通过增加三角板结构(即双向斜支板结构)来提高抗鸟撞性能,然而,受到机翼必要几何构造的影响,因此,三角板结构角度大、航向刚度较弱而无法较好地分割鸟体。本文尾翼前缘初始结构无前缘肋板,因而,初始几何构型上能较好地避免此缺陷,可以提供较强的航向刚度,此外,为了不牺牲较大质量成本,本文仅采用单向斜支板,并考虑到初始结构已经满足适航要求,因此,对曲翼蒙皮厚度进行了适当削减。改进的结构鸟撞过程中鸟体姿态变化及各结构件变形如图7所示。斜支板在抗鸟撞过程中发挥到切割鸟体的作用,此时,结构件变形最大位置由撞击中心转移至斜支板侧面,曲翼的几何外形在撞击过程中得到了较好的保护。

图7 单向斜支板结构鸟撞过程Fig. 7 Bird strike procedure of single support plate

2.5.2 纤维金属复合材料结构

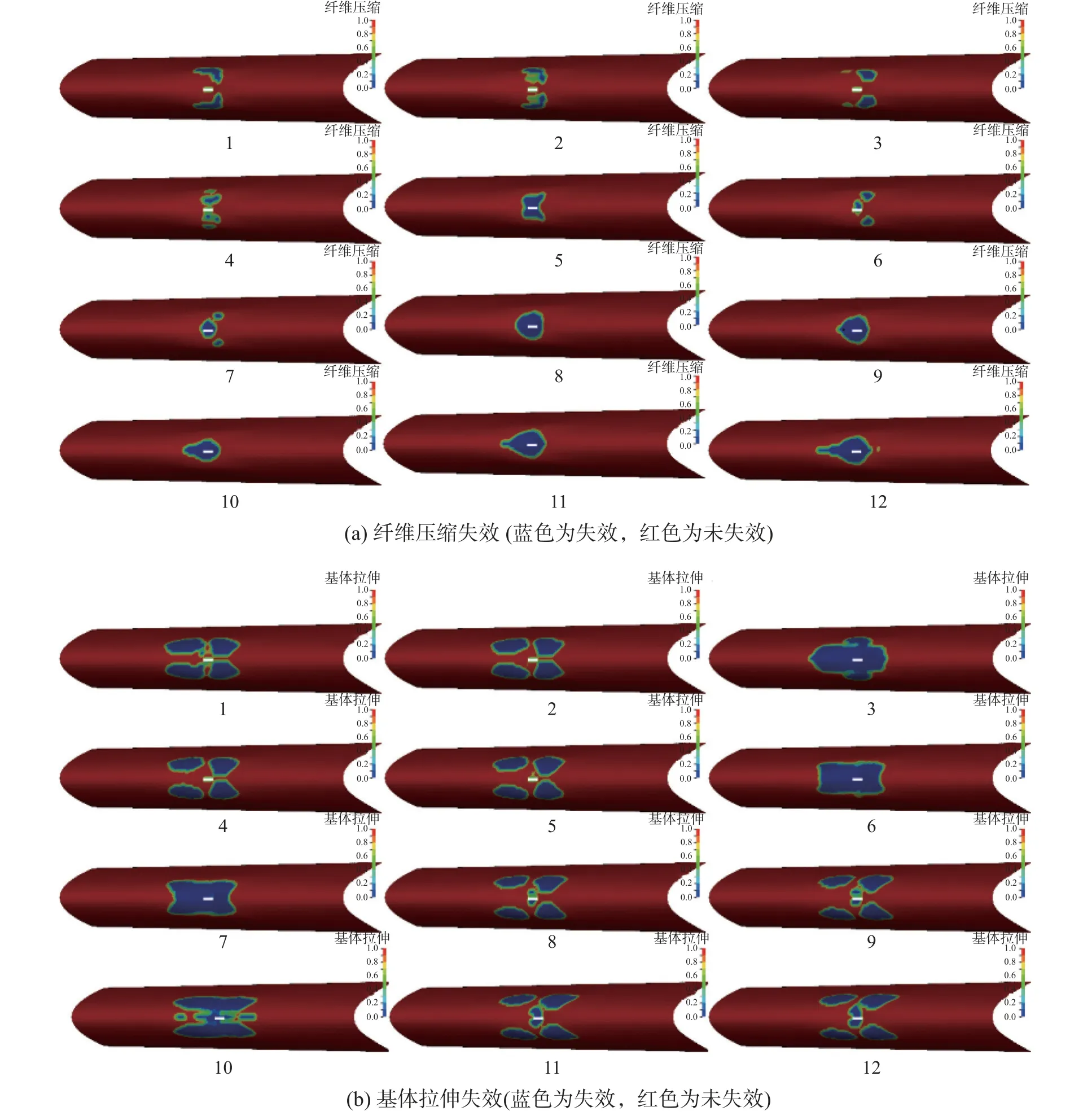

相比于传统金属材料或复合材料,纤维金属复合材料具有比强度高,密度低,冲击、防潮、疲劳性能优异等特性,使其在现代工业中得到越来越多的关注。随着复合材料加工技术的完善,大量混杂复合材料广泛应用于航空工业,复合材料用量已成为评价一架飞机现代化程度的重要指标。故考虑不改变结构原始形式,对于作为主要吸能部件的前缘曲翼面板,将其由原始单一合金材料替换成纤维金属复合材料来直接提高其抗冲击性能[42],其铺层方式为[AL/0/90/45/0/90/-45]S。对其进行相同工况的鸟撞数值计算,复合材料各层损伤模式结果如图8 所示,其中撞击中心有5 个单元因所有积分点均失效被删除,其他各层单元失效采用0/1 模式,即单元满足相应失效准则,相应材料参数即刻退化为0;图示计算结果浅色区域为正常完好单元,深色为失效单元。

图8 复合材料各层失效模式Fig. 8 Failure mode of composite material in each layer

计算结果表明复合材料主要损伤形式为纤维压缩和基体拉伸两种模式(其他损伤模式相对不明显),且基体拉伸损伤更严重。由图8(a)可知,内层纤维压缩损伤区域为撞击侧面,外层损伤区域主要为撞击中心,且外层纤维压缩损伤范围较内层大,提取内层纤维拉伸损伤同样发现内层比外层严重,其主要原因为接触面在撞击过程中内陷;由图8(b)可知,鸟撞过程中基体破坏严重,且主要破坏形式为拉伸破坏,这与鸟撞过程中结构瞬间大变形有关,此外,大面积的基体损伤区域同样表明,该范围内产生大量分层损伤,提取鸟体轴线与曲翼交叉单元各积分点接触压力-时间曲线,各层压力反馈有正有负,表明各层受拉压情况不同,复材破坏形式及主要构成与先前学者研究记载[21-22]保持一致。换用纤维金属复合材料后,曲翼蒙皮的变形得到了良好抑制,撞击结束时,单元最大位移为38.6 mm,约为原始构型的1/4,表明此方案可以提高尾翼前缘的整体抗鸟撞性能。

3 结果与讨论

3.1 结构抗鸟撞改进设计

研究鸟撞问题的目的是提高飞机结构的抗鸟撞能力,通常学者们把关注点放在吸能结构的设计上,即在鸟撞巨大的冲击能量下,提高结构的吸能能力,其主要方式包括在曲翼蒙皮内侧增加波纹板以及填充泡沫或蜂窝结构。然而,文献[41]提出一种新的三角板结构设想,即降低鸟弹传递到结构件上的能量。虽然,文献[41]舍弃了此方案,然而,结合受到三角板结构仿真分析结果的启示,本文结合自身模型特点将其改为单斜板结构,最终有效地切割了鸟体,实现了设计目的。

本文中原始构型及两种改进构型鸟撞过程中鸟体及曲翼蒙皮的能量(斜支结构为曲翼蒙皮及斜支板总能量)变化如图9 所示。计算结束时鸟体动能趋于稳定,三种构型的鸟体剩余动能分别为原始结构最低,斜支结构最高,FML 结构居中。表明斜支结构所承受的鸟撞危害最小,采用纤维金属材料的尾翼前缘结构吸能效果介于二者之间。由于,原始结构仅依靠金属材料的局部变形和塑性行为吸收鸟撞能量,材料性能没有得到完全发挥,因此,在提高抗鸟撞性能上是不利的;斜支结构较好地切割了鸟体降低了传递到前缘结构上的冲击能量,保护了前缘及内部结构,但牺牲了一定的质量为代价(图示曲翼保持原始厚度,增加1 mm 斜支板);结合2.5.2 节的变形分析可知,采用纤维金属复合材料则提高了前缘的整体刚度,相比斜支结构,仍有较大的鸟撞能量被曲翼表面蒙皮吸收,但复合材料的损伤形式丰富,材料性能得到了充分发挥。

图9 鸟撞能量变化Fig. 9 Energy change of bird during bird strike

3.2 斜支结构曲翼厚度

由图7 和图10 知,增加单向斜支板结构分割鸟体降低了鸟撞对前缘结构的破坏,并较好地维持了前缘的气动外形。斜支板在一定程度上增加了结构整体质量,原始金属蒙皮展向长度1475 mm,厚度为4 mm 时质量约为9.3 kg,取斜支板厚度为1 mm 时,二者质量为10.5 kg,即以较小的质量代价使抗鸟撞性能得到了提升。

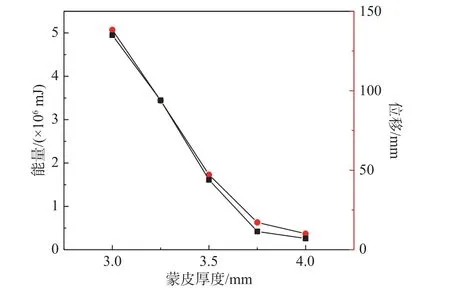

图10 曲翼吸能及变形随厚度变化(改进斜支构型)Fig. 10 Change of absorbed energy and displacement with different thickness of skin (modified structure of single support plate)

根据2.4 节鸟撞尾翼数值分析,鸟撞过程中主要吸能部件为曲翼,模拟结束时其吸收的能量为6.42×106mJ,且原始结构和改进的斜支结构均已满足了抗鸟撞结构设计要求。因此,考虑对斜支结构的曲翼蒙皮进行削减,故进一步研究了曲翼厚度对斜支结构抗鸟撞性能的影响,结果如图10所示,对于斜支结构,曲翼变形和吸收的能量均随着厚度降低而增加,二者变化趋势保持一致;这表明了斜板在撞击过程中主要起分割鸟体以降低传递到前缘上能量的作用,作用在前缘结构上的能量仍依赖曲翼的变形消耗,虽然,作用到前缘的能量相对于无斜支结构降低了,然而,曲翼厚度降低,结构整体刚度随之降低,仍无法提供较好的抗鸟撞效果。因此,当厚度降低至3 mm 时,曲翼被击穿,无法满足抗鸟撞要求。另外,由图10可知,曲翼厚度对鸟撞后结构变形是有显著影响的,即使曲翼厚度只有1 mm 的变化,最终结构的位移响应却有着10 倍的差距,因此,在维持结构质量和气动外形上选择曲翼蒙皮厚度需慎重考虑。

3.3 FML 构型设计

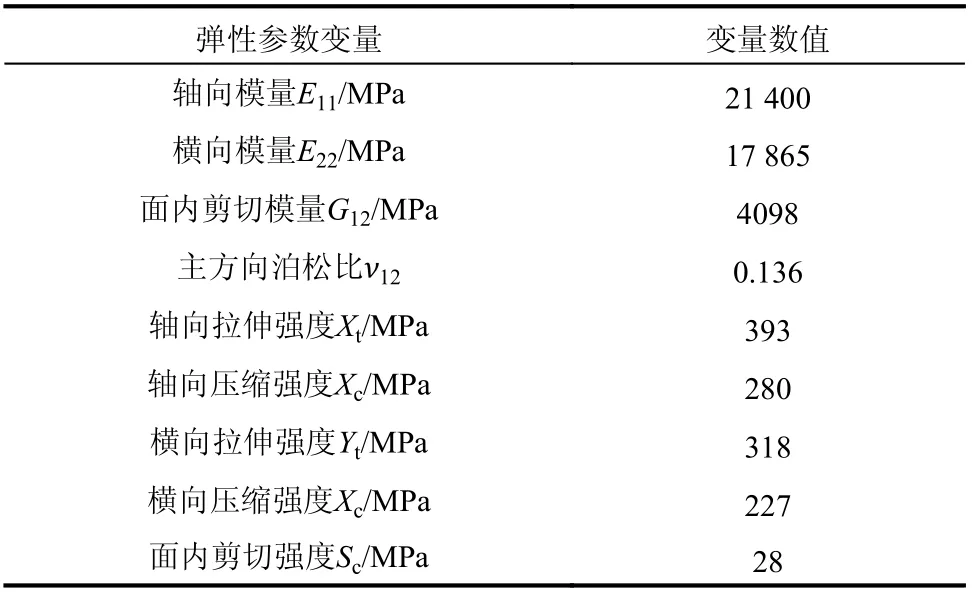

根据原始曲翼鸟撞结果,在保证结构刚度和减轻质量的条件下,设计了纤维金属复合材料曲翼FML:[AL/45/-45/45/-45/45/-45]S;金属和复合材料单层材料参数分别如表2、表3 所示,复合材料的单层厚度取为0.24 mm,为保证改进的结构仍具有相当的刚度,金属铺层保留2 mm 总厚度,此时曲翼总质量为8.356 kg,相较于原始结构单个部件减轻质量约10%。

表2 金属材料简化Johnson-Cook 参数Table 2 Parameters of simplified Johnson-Cook for metal material

表3 复合材料主要参数Table 3 Mechanical properties of composite material

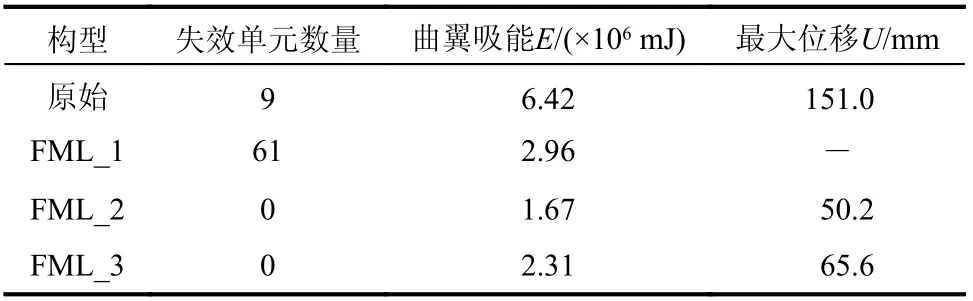

根据FML 铺层,首先设计了三种简单构型,其中记复合材料铺层[45/-45]3S为COMP_0,分别将金属材料置于底层或外层,即包含3 种简单构型:FML_1:[AL/COMP_0]将金属材料全部置于底层;FML_2: [AL/COMP_0/AL]将金属材料均布于底层和外层;FML_3 :[COMP_0/AL]将金属材料全部置于外层;记录鸟撞过程中单元失效、曲翼的吸能、最大变形情况如表4 所示。

表4 三种构型鸟撞过程曲翼响应Table 4 Skin response during bird strike of three configurations

三种构型的曲翼鸟撞后复合材料均出现不同程度的基体和纤维损伤,其中FML_1 构型无法承受3.6 kg 鸟体120 m/s 撞击,曲翼被击穿,大量单元失效被删除;FML_2 和FML_3 两种构型鸟撞结束后结构完整,与原始构型相比,改进的构型提高了结构的整体刚度,从吸能效果上看,FML_3曲翼吸收的能量为原始的36%左右而FML_2 为26%,表明改进的构型受到的冲击损伤更小;从变形上看,FML_3 最大位移为原始的43.4%而FML_2最大位移仅为原始的33.2%,表明改进的这两种构型具有更高的刚度。从综合吸能和变形程度来看,FML_2 及FML_3 构型相较于原始构型有更突出的抗鸟撞性能,且FML_2 为这四种构型中最优构型。

在FML_2 构型下重新分布底层和外层金属材料,分别按照底层厚度/外层厚度为1/3、1/1、3/1进行数值分析。计算结果显示三种构型鸟撞结束后仍保持完整结构,曲翼吸收的能量分别为2.03×106mJ、1.67×106mJ、1.56×106mJ,相对的最大位移分别为60.0 mm、50.2 mm、48.2 mm;结果表明,在FML_2 构型下,金属材料布置到底层更有利于提高结构抗鸟撞性能,但同样注意到,金属材料底层厚度/外层厚度为1/1 与3/1 时,二者无论在吸能上还是变形上差别不大,表明此构型的纤维铺层主导了结构的整体刚度。

3.4 纤维铺层设计

由以上分析可知,采用FML_2 构型的纤维金属复合结构在3.6 kg 鸟撞结束后保持结构完整且变形最小,满足尾翼抗鸟撞适航要求。为了进一步提高尾翼结构的抗鸟撞性能,在FML_2 构型的基础上设计了5 种对称铺层方式,CMOP_0:[45/-45]3S、CMOP_1:[0/90]3S、CMOP_2:[0/45]3S、CMOP_3:[0/90/45/0/90/-45]S、CMOP_4:[0/45/-45]2S。记 录 鸟撞过程中单元失效、曲翼的吸能、最大变形以及最大位移与原始构型最大位移比值如表5 所示。

表5 5 种铺层鸟撞过程曲翼响应Table 5 Skin response during bird strike of five kinds of composite plies

从单元失效数量看,以上五种铺层方案均优于原始构型,其中COMP_2/3/4 撞击中心局部有少量单元失效,COMP_0/1 撞击结束后结构保持完整外形;根据最大位移知,COMP_3 铺层方案在撞击过程中变形最小,约为原始构型1/4,表明在这种鸟撞工况下,COMP_3 能提供较大结构刚度,因此是上述几种铺层方案中最优的铺层方式。

4 结论

基于疏散鸟体动能为目标的机体抗鸟撞分析策略,研究采用了SPH 方法,对现有飞机尾翼前缘进行了细致的鸟撞数值分析。根据计算结果针对性地提出了两种改进方案:增加单向斜支板结构和采用纤维金属复合材料结构,并得出以下结论:

(1)纤维金属复合材料前缘在鸟撞过程中,纤维压缩和基体拉伸是主要失效形式,其中基体拉伸失效更显著。

(2)尾翼前缘在鸟撞过程中,主要吸能部件为曲翼,前梁起支撑作用。

(3)单向斜支板结构通过切割鸟体降低其传递到曲翼上冲击能量,能显著提高结构的抗鸟撞性能。

(4)采用纤维金属材料的曲翼能提供比原始构型更大的刚度,其中FML_2 构型具有更优异的抗鸟撞性能。

(5)对FML_2 构型的纤维铺层设计结果表明,纤维铺层方案对曲翼变形有显著影响,采用[AL/0/90/45/0/90/-45]S的铺层方式抗鸟撞效果相对较好,其撞击过程中最大变形约为原始构型的25.56%。