全自动智能配矿系统的研究

2022-06-02王昊丹

王昊丹

(湛江港(集团)股份有限公司,广东 湛江 524000)

1 全自动智能配矿系统研究的背景及意义

配矿是矿产相关企业生产过程中必经的过程之一,它将品位不同的矿石按照一定的比例进行搭配,混匀并使之达到矿石品质指标的要求。配矿的意义在于可以有效保证矿石达到某种品质指标的要求,而且使低品位矿石获得应用。这样不仅提高了矿产资源的综合利用率,还提高了相关企业的经济效益。精准配矿业务对矿石的精准配矿精度、精准配矿匀度和精准配矿效率都有非常严格的要求,控制精准配矿的精度和匀度有多种工艺方法。

现有矿场中,已有堆取料机能够实现自动堆料、取料作业,但配矿作业仍多为人工操作堆取料机进行,存在诸多弊端。譬如,作业效率受人工操作熟练程度,操作人员精神状态以及现场环境因素(包括雨雾天气、夜间作业等等)的影响;人工操作存在很大的作业误差,导致混矿的精度、匀度不稳定,出现低于或者高于预期的情况;作业量较大时作业时长较长,工作强度增加,对操作人员的身心负担较大,长此以往会对操作人员身心健康造成影响。

本研究提供了一种自动配矿系统和相关设备,用于实现堆取料机的自动配矿,提高配矿的精度与匀度,减少人工作业量,为矿场配矿设计提供一个可供参考的新方案。

1.1 配矿方式发展现状及发展趋势

配矿工作是矿场必须经历的过程之一,主要有3种形式:采场配矿、矿仓配矿、储矿场配矿。由于我国当前铁矿、铜矿等矿产可采储量较少,导致产能与需求不对等,需要从国外进口大量矿产。因此,配矿主要采用储矿场配矿。

由于不同矿山来的矿石(或外购矿)种类较多,质量指标差异较大,矿石运到选矿厂矿石料场后要分别贮存。储矿场配矿按各种矿石基本特性和可选性试验结果进行配矿,一定周期内选配某几种矿石,过期再另行选配,使配矿后的矿石质量均衡稳定,满足选矿厂工艺要求。

以往主要是采用人工操作堆取料机进行配矿作业,配矿效率、配矿品质等易受到影响。为了提高选矿效率和选矿质量,降低高品位矿的生产成本,为企业创造更多的经济效益,进而出现了全自动智能配矿系统。由于企业需求不同,目前已出现多种全自动智能配矿系统,用于满足各种不同的生产环境需求。随着设备推陈出新以及自动控制等技术的发展及运用,未来的全自动智能配矿系统将向无人值守、远程控制、使用维护简单、功能多样、客户定制等方向发展。

1.2 本研究主要内容

为解决矿场相关企业配矿的效率、匀度等问题,本研究提供了一种自动配矿系统和相关设备,用于实现堆取料机的自动配矿,提高配矿的精度与匀度,减少人工作业量,为企业提高经济效益。本研究提供的全自动矿场配矿系统,包括全自动堆取料机控制系统与实时流量检测控制系统。

1.3 解决的主要问题和使用的装置

(1)通过全自动配矿作业方式,改善堆取料机操作人员的工作环境,降低人力成本,提高生产效率。

(2)本研究有助于规范堆取料机作业流程和操作,延长取料机的使用寿命。

(3)本研究应用的激光流量检测装置采用三维激光扫描仪作为核心,具有精准度高、响应速度快、实时性好的优点,保障了自动配矿的可靠性与稳定性。

2 系统研究方案

本发明提供了一种全自动智能配矿系统,包括全自动堆取料机控制系统与实时流量检测控制系统。全自动堆取料机控制系统包含堆取料机数据采集设备、堆取料机PLC 控制系统、控制中心数据处理服务器和控制中心PLC 控制系统;实时流量检测控制系统包含激光流量扫描装置、流量检测数据采集器及配矿流量控制服务器。

2.1 全自动智能配矿系统设计

2.1.1 全自动堆取料机控制系统设计

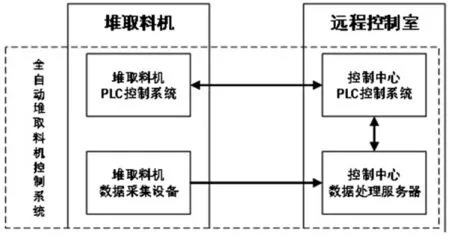

全自动堆取料机控制系统,包含堆取料机数据采集设备、堆取料机PLC 控制系统、控制中心数据处理服务器和控制中心PLC 控制系统;所述数据采集设备安装在堆取料机外部,用于采集矿堆的表面数据信息及堆取料机的位置、运行状态等数据信息;所述堆取料机PLC 控制系统安装于堆取料机电气房内,用于接收数据采集设备获取的各项数据信息,并与控制中心PLC 控制系统进行数据信息与运行指令传输,控制堆取料机各运行机构进行自动化作业;所述控制中心数据处理服务器放置于远程控制室内,用于接收堆取料机数据采集设备获取的各项数据信息,通过程序算法得到堆取料机自动化作业运行流程指令,并将指令发送至控制中心PLC 控制系统;所述控制中心PLC 控制系统放置于远程控制室内,用于接收来自控制中心数据处理服务器下发的堆取料机自动化作业运行流程指令,将运行指令发送至堆取料机PLC 控制系统,并与堆取料机PLC 控制系统进行数据信息传输。全自动堆取料机控制系统功能框图如图1 所示。

图1 全自动堆取料机控制系统功能框图

2.1.2 实时流量检测控制系统设计

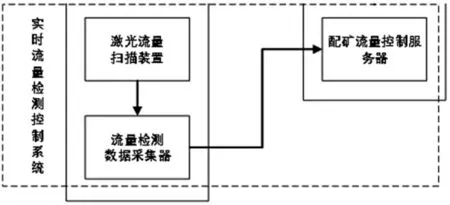

实时流量检测控制系统包含激光流量扫描装置、流量检测数据采集器及配矿流量控制服务器;所述激光流量扫描装置,安装于斗轮导料槽后部,输料皮带上方,通过激光扫描的方式,检测获取堆取料皮带上的瞬时流量;所述实时流量检测箱安装于堆取料机电气房内,用于接收激光流量扫描装置获取的皮带瞬时流量数据,并将数据传输至配矿流量控制服务器;所述配矿流量控制服务器放置于远程控制室内,用于接收激光流量扫描装置获取的数据信息,并与控制中心数据处理服务器进行数据信息交互,通过程序算法得到瞬时最佳配矿流程控制指令,并通过控制中心数据处理服务器将指令发送至控制中心PLC 控制系统。实时流量检查控制系统功能框图如图2 所示。

图2 实时流量监测控制系统功能框图

2.2 控制系统总体方案

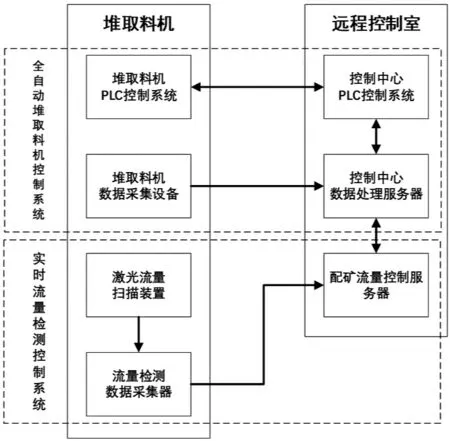

本研究提供的全自动智能配矿系统由全自动堆取料机控制系统以及实时流量监测控制系统构成,如图3 所示。

图3 全自动智能配矿系统功能框图

在本研究提供的全自动智能配矿系统中,堆取料机数据采集设备采集矿堆各项数据信息后传输到控制中心数据处理服务器中;控制中心数据处理服务器接收到矿场数据后进行处理,生成智能化作业指令;控制中心PLC 控制系统接收下发的指令,并将运行指令发送至堆取料机PLC 控制系统;最后通过堆取料机PLC控制系统控制堆取料机各运行机构进行自动化作业。激光流量扫描装置通过扫描仪扫描皮带,并将扫描数据发送至流量检测数据采集器。流量监测数据采集器进行处理之后将数据发送至配矿流量控制服务器。配矿流量监测服务器接收数据之后,再结合控制中心数据处理服务器交互所得的数据信息,通过分析处理得到完成目标配矿所需的作业流程控制指令,并发送至堆取料机PLC 控制系统,最终实现自动配矿流程。

3 本研究实施方式

3.1 全自动智能配矿系统

3.1.1 全自动堆取料机控制系统

本研究提供的全自动堆取料机控制系统包含堆取料机数据采集设备、堆取料机PLC 控制系统、控制中心数据处理服务器和控制中心PLC 控制系统;所述数据采集设备安装在堆取料机外部,用于采集矿场矿堆的表面数据信息及堆取料机的位置、运行状态等数据信息;所述堆取料机PLC 控制系统安装于堆取料机电气房内,用于接收数据采集设备获取的各项数据信息,并与控制中心PLC 控制系统进行数据信息与运行指令传输,控制堆取料机各运行机构进行自动化作业;所述控制中心数据处理服务器放置于远程控制室内,用于接收堆取料机数据采集设备获取的各项数据信息,通过程序算法得到堆取料机自动化作业运行流程指令,并将指令发送至控制中心PLC 控制系统;所述控制中心PLC 控制系统放置于远程控制室内,用于接收来自控制中心数据处理服务器下发的堆取料机自动化作业运行流程指令,将运行指令发送至堆取料机PLC控制系统,并与堆取料机PLC 控制系统进行数据信息传输。

具体来说,堆取料机数据采集设备采用的设备包括北斗/GPS 定位系统、倾角仪、三维激光扫描仪、料高检测雷达等。该设备用于采集矿堆的表面数据信息及堆取料机的位置、运行状态等数据信息,通过堆取料机PLC 控制系统传输到控制中心数据处理服务器中。堆取料机PLC 控制系统,主要用于接收数据采集设备获取的各项数据信息,并与控制中心PLC 控制系统进行数据信息与运行指令传输,控制堆取料机各运行机构进行自动化作业。控制中心数据处理服务器,主要用于接收堆取料机数据采集设备获取的矿场数据,进行矿场模型的计算以及堆取料模型计算,进而自动生成智能化作业指令、与控制中心PLC 控制系统进行实时通讯。控制中心PLC 控制系统,主要用于接收来自控制中心数据处理服务器下发的堆取料机自动化作业运行流程指令,将运行指令发送至堆取料机PLC 控制系统,并与堆取料机PLC 控制系统进行数据信息传输。

3.1.2 实时流量监测控制系统

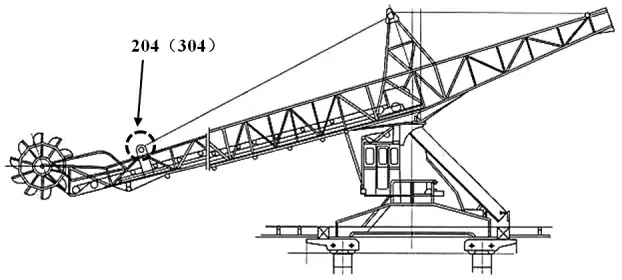

本研究提供的实时流量检测控制系统包含激光流量扫描装置、流量检测数据采集器及配矿流量控制服务器;所述激光流量扫描装置,安装于斗轮导料槽后部,输料皮带上方,用于通过激光扫描的方式,检测获取堆取料皮带上的瞬时流量,激光流量检测装置的安装位置示意图如图4 所示;所述实时流量检测箱安装于全自动堆取料机电气房内,用于接收激光流量扫描装置获取的皮带瞬时流量数据,并将数据传输至配矿流量控制服务器;所述配矿流量控制服务器放置于远程控制室内,用于接收激光流量扫描装置获取的数据信息,并与控制中心数据处理服务器进行数据信息交互,通过程序算法得到瞬时最佳配矿流程控制指令,并通过控制中心数据处理服务器将指令发送至控制中心PLC 控制系统。

图4 激光流量检测装置的安装位置示意图

其中激光流量扫描装置,主要通过三维激光扫描仪扫描皮带,并将得到的扫描点云结果发送至流量检测数据采集器,激光流量检测装置的运作示意图如图5 所示。流量检测数据采集器,主要用于接收激光流量扫描装置采集的点云数据并进行分析、滤波处理,将有效的建模数据信息发送至配矿流量控制服务器。配矿流量控制服务器,主要用于接收流量检测数据采集器发送的建模数据信息以及接收上层管理系统下发的配矿指令,结合与控制中心数据处理服务器交互所得到的数据信息,通过配矿流量控制服务器搭载的分析处理软件,得到完成目标配矿结果所需的作业流程控制指令,并将指令通过控制中心数据处理服务器与控制中心PLC 控制系统发送至堆取料机PLC 控制系统,最终实现自动配矿流程。

图5 激光流量检测装置的运作示意图

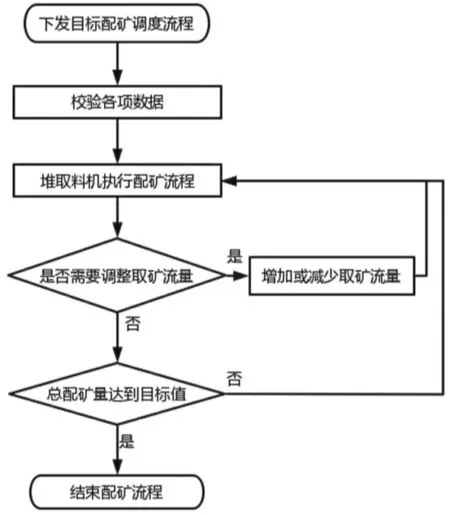

3.2 全自动智能配矿系统进行全自动配矿作业流程(图6)

图6 全自动配矿作业流程示意图

步骤1:远程控制室1 中,上层管理系统对配矿流量控制服务器下发目标配矿调度流程,堆取料机A 取A 矿,堆取料机B 取B 矿,堆取料机C 堆配矿目标C矿,其中A 矿与B 矿的混合比例为γ:β。

步骤2:配矿流量控制服务器根据配矿比,通过搭载软件计算得到数值对应的堆取料机启动初始参数,根据参数将作业流程控制指令发送至控制中心数据处理服务器。

步骤3:控制中心数据处理服务器根据从堆取料机A 2 上堆取料机数据采集设备A 与堆取料机B 3 上堆取料机数据采集设备B 获取的堆取料机信息数据,对作业流程控制指令进行校验,校验无误后,将指令发送至控制中心PLC 控制系统。

步骤4:控制中心PLC 控制系统通过通讯模块,将指令分别发送至堆取料机A 2 上的堆取料机PLC 控制系统A 与堆取料机B 3 上的堆取料机PLC 控制系统B。

步骤5:堆取料机PLC 控制系统A 与堆取料机PLC 控制系统B 分别控制堆取料机A 2 与堆取料机B 3 进行设定取料作业。

步骤6:取料过程中,激光流量扫描装置A 与激光流量扫描装置B 扫描得到堆取料机A 2 与堆取料机B 3 的矿流点云数据。

步骤7:激光流量扫描装置A 与激光流量扫描装置B 将两组点云数据分别发送至流量检测数据采集器A 与流量检测数据采集器B,对点云数据分析得到矿流的瞬时速度与瞬时截面积,数据融合得到三维点云数据,并将三维点云数据发送至配矿流量控制服务器。

步骤8:配矿流量控制服务器根据三维点云数据进行建模,进一步计算得到A 矿与B 矿混合后的模型数据,与目标配矿结果进行比对,为修正与目标配矿结果存在的误差,软件计算得到新的作业流程控制指令,增加或减少堆取料机A 2 与堆取料机B 3 的实时取料量,并重复上述步骤。

步骤9:模型数据总配矿量达到目标值后,配矿流量控制服务器向控制中心数据处理服务器发送作业流程停止指令。

步骤10:控制中心数据处理服务器根据从堆取料机A 2 上堆取料机数据采集设备A 与堆取料机B 3上堆取料机数据采集设备B 获取的堆取料机信息数据,对作业流程停止指令进行校验,校验无误后,将指令发送至控制中心PLC 控制系统。

步骤11:控制中心PLC 控制系统通过通讯模块,将指令分别发送至堆取料机A 2 上的堆取料机PLC控制系统A 与堆取料机B 3 上的堆取料机PLC 控制系统B。

步骤12:堆取料机PLC 控制系统A 与堆取料机PLC 控制系统B 分别控制堆取料机A 2 与堆取料机B 3 停止取料作业。

步骤13:堆取料机4 完成目标C 矿堆料并停止堆矿作业。

4 结束语

本发明提供的全自动矿场配矿系统,通过全自动配矿作业方式,实现了堆取料机的自动配矿,提高配矿的精度与匀度,减少人工作业量,改善了堆取料机操作人员的工作环境,同时降低了人力成本,提高了生产效率;应用本发明方案,有助于规范堆取料机作业流程和操作,延长取料机的使用寿命;本发明中激光流量检测装置采用三维激光扫描仪作为核心,具有精准度高、响应速度快,实时性好的优点,保障了自动配矿的可靠性与稳定性。

基于本发明的全自动矿场配矿系统可以提高矿场配矿的作业效率,在堆取料机系统中可以进行广泛推广。