基于SIMPACK的大功率机车车轮踏面损伤预测

2022-05-30邹强江波张华王延朋吴斯

邹强,江波,张华,王延朋,吴斯

基于SIMPACK的大功率机车车轮踏面损伤预测

邹强1,2,江波1,2,张华3,王延朋3,吴斯4

(1.马鞍山钢铁股份有限公司 技术中心,安徽 马鞍山 243000;2.轨道交通关键零部件先进制造技术国家地方联合工程研究中心,安徽 马鞍山 243000;3.牵引动力国家重点实验室 摩擦学研究所,四川 成都 610031;4.中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

基于多体动力学SIMPACK软件建立HXD2C大功率机车模型,分析实测轮轨廓形匹配下车轮通过400曲线段和600曲线段时车轮所受蠕滑力大小及方向,并将结果代入安定图及损伤函数进行车轮踏面损伤预测。研究结果表明:机车通过400曲线段时,车轮编号为3、5、9、11的内轨侧车轮纵向蠕滑力方向与车轮滚动方向相反,且车轮材料均处于棘轮效应区,易产生与蠕滑力合力方向垂直的斜裂纹。其中编号为3和9的车轮疲劳损伤值大于磨耗值,随着循环滚动的累积疲劳损伤会进一步加剧。同理,机车通过600曲线段时,车轮编号为3、5、10、11、12的车轮踏面易产生与蠕滑力方向垂直的斜裂纹,其中以车轮5疲劳损伤最为严重。相较于400曲线段,机车通过600曲线段时外轨侧车轮10和12接触斑面积减小、磨耗减小、疲劳损伤值大于磨耗值是踏面存在轻微疲劳损伤的主要原因。

车轮踏面;动力学仿真;安定图;损伤预测

大功率机车的广泛使用满足了重载铁路发展对机车运力的更高要求,但随之也加剧了机车车轮滚动接触疲劳损伤,特别在一些运行区间多山地的机务段,车轮踏面剥离问题日益突出,多频次镟轮已严重影响车轮使用寿命。因此,有效的车轮损伤预测研究对优化车辆维护和改善铁路运营具有重要的工程价值[1]。

国内外学者基于车辆系统动力学、滚动接触疲劳理论、有限元分析等,通过建立计算及仿真模型对车轮磨耗及滚动接触疲劳损伤的预测开展了大量研究[2-8]。本文针对剥离频发于运行区间弯道多的现象,利用SIMPACK建立大功率机车系统动力学模型,分析轮轨型面(实测)匹配条件下机车通过两种典型曲线(400和600)时各车轮的受力情况。将结果代入安定图和损伤函数分析车轮踏面损伤情况。

1 模型建立

1.1 多体动力学模型建立

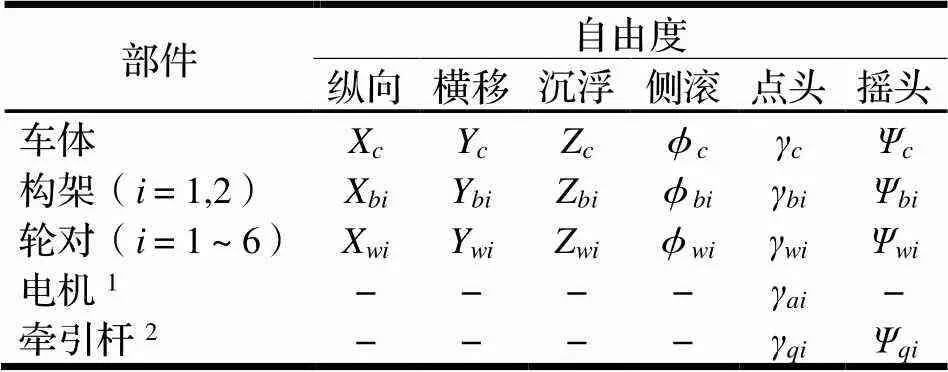

以HXD2C机车为例,利用SIMPACK软件建立机车模型。模型转向架采用C0-C0轴式。模型中车辆系统由1个车体、2个构架、6组轮对、6台电机和2个牵引杆组成。自由度如表1所示,将轮对侧滚和垂向运动视为非独立运动,整个模型共有64个自由度。

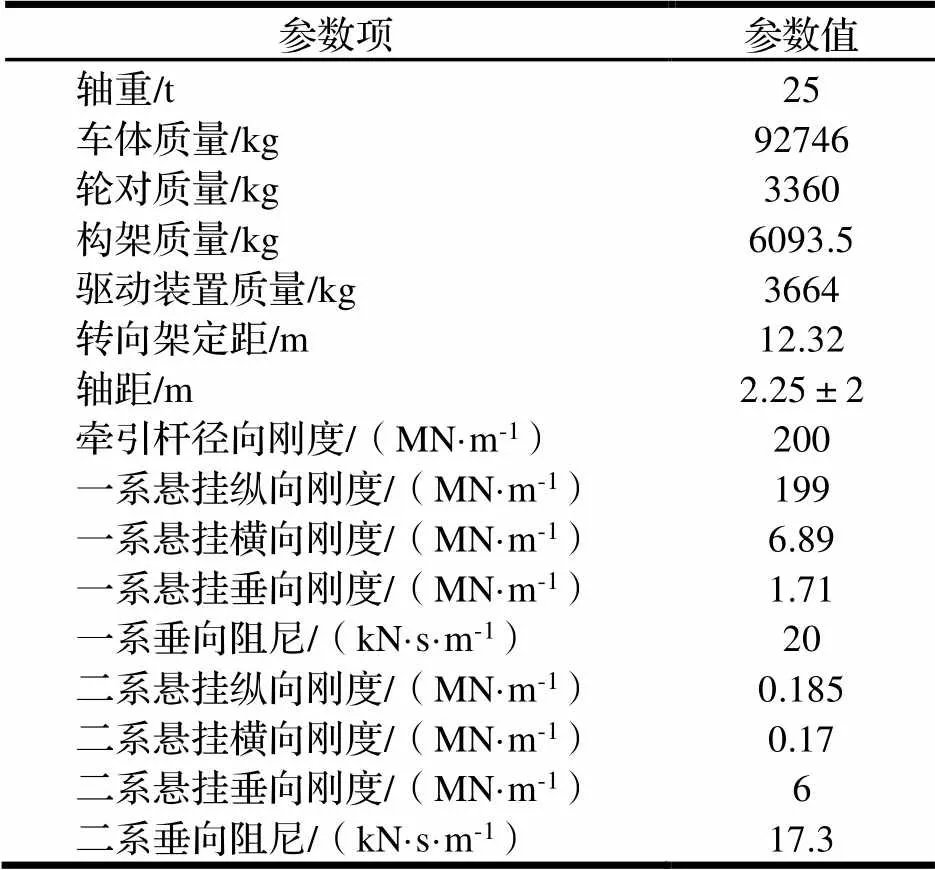

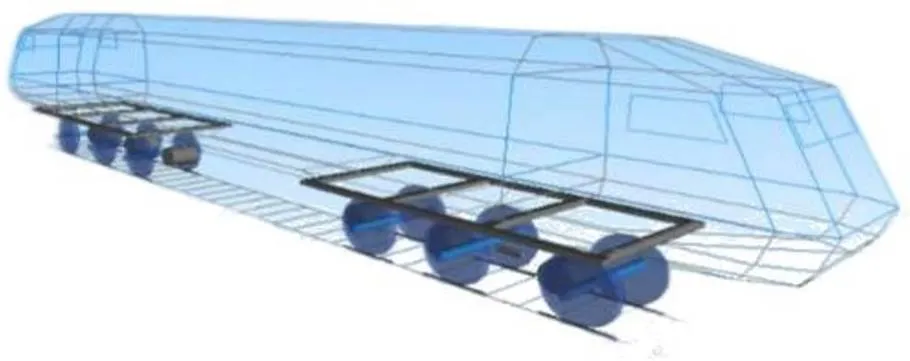

轮轨匹配方式采用JM3磨耗型踏面和标准60 kg/m钢轨。在SIMPACK中建立的模型如图1所示,车辆参数如表2所示。

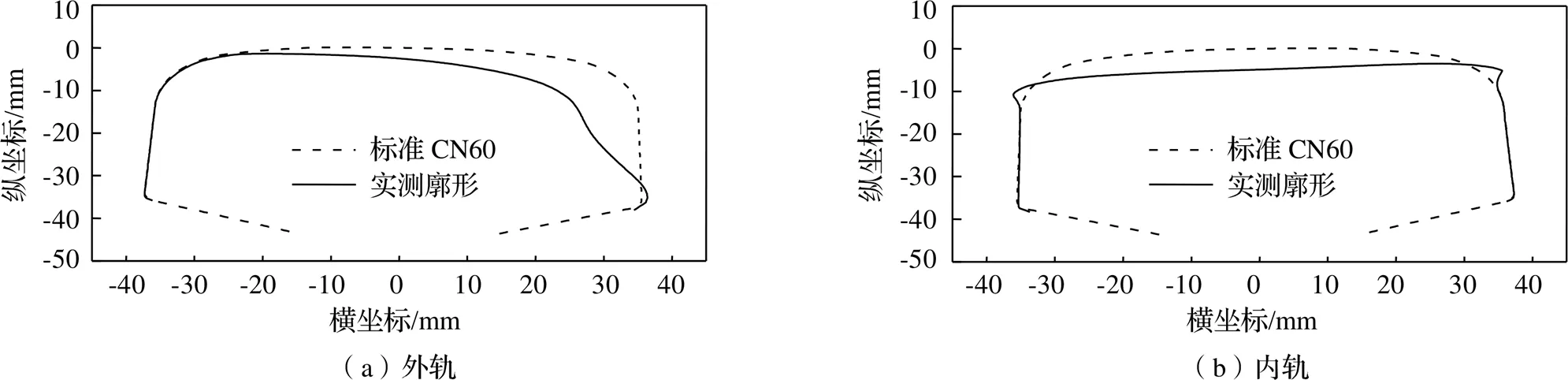

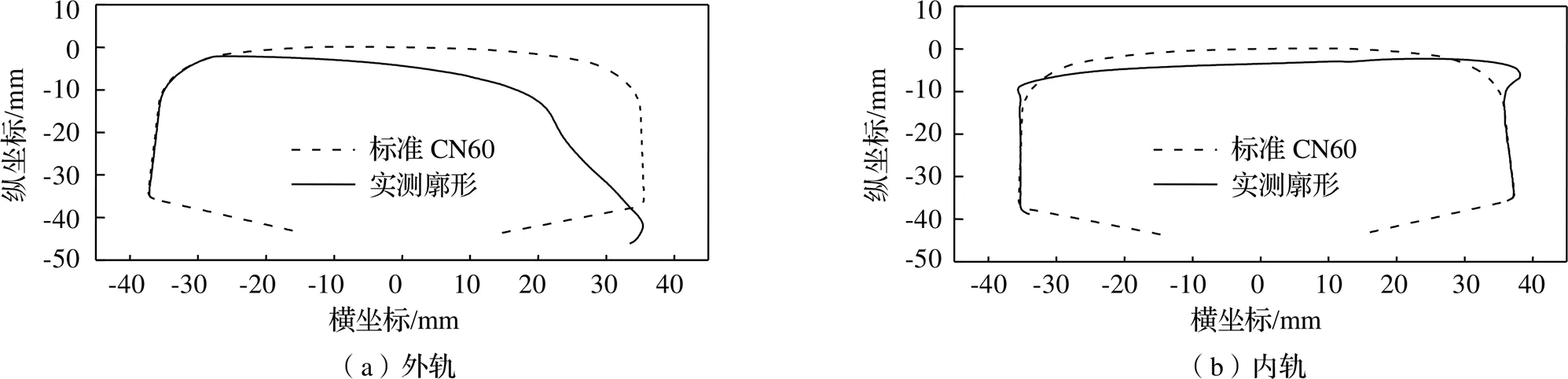

仿真模型中线路条件为某线路实际曲线段,具体参数如表3所示。曲线线路钢轨实际廓形如图2和图3所示。

表1 车轮系统自由度

注:上角标1、2分别表示相对于轮对和构架的自由度。

表2 模型主要参数表

图1 HXD2C车辆模型

表3 曲线参数

图2 现场R400曲线段廓形

图3 现场R600曲线段廓形

1.2 滚动接触疲劳预测模型

1.2.1 安定图

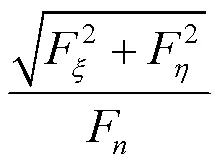

安定图被广泛应用于轮轨滚动接触疲劳预测的定性研究中[9],如图4所示。安定图综合利用轮轨接触压力和切向力来评价车轮的承载能力,根据0/和的取值,将整个区域划分为弹性状态、弹性安定、塑性安定和棘轮效应四个子区域[4]。其中:

当轮轨接触斑力学响应处于弹性区域时,车轮无接触疲劳损伤;处于弹性安定区域时,车轮易产生高周疲劳;处于塑性安定区域时,车轮易产生低周疲劳;处于棘轮效应区域时,随着切向载荷的增加,材料塑性应变增量持续累积,裂纹将在接触体局部萌生[10]。塑性安定和棘轮效应导致的接触区域损伤是裂纹萌生的主要原因,在滚动接触疲劳损伤中占比90%以上[4]。

图4 安定图

采用安定图判断材料的接触状态和安定特性,只能定性分析材料是否产生塑性变形。轮轨滚动时伴随着材料的磨耗,由于轮轨磨耗与疲劳存在竞争关系,因此单一使用安定图缺少考虑车轮磨耗对滚动接触疲劳的影响。所以需要找出一种同时考虑轮轨磨耗和滚动接触疲劳的预测模型。

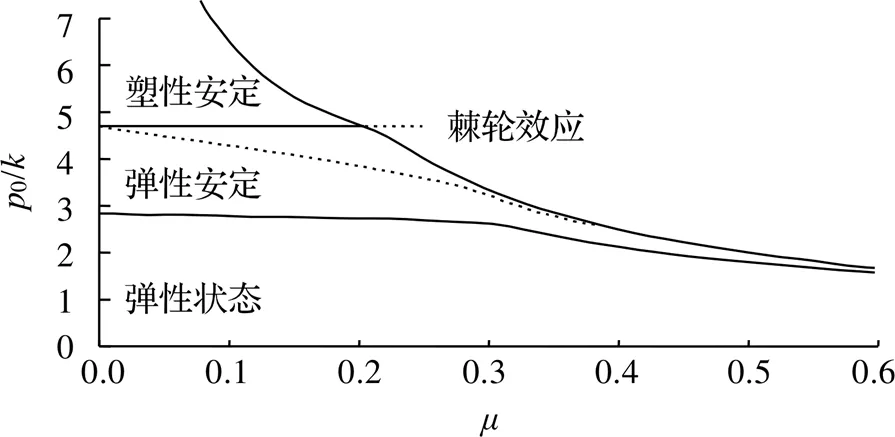

1.2.2 损伤函数

损伤函数法被广泛应用于车轮踏面滚动接触疲劳和磨损预测的定量研究[4,11]。车轮磨耗和滚动接触疲劳模型使用磨耗功来定义:

=Tγ+Tγ(3)

式中:为磨耗功,N;为作用在车轮上的切向力,N;为蠕滑率;下标、分别表示纵向和横向。

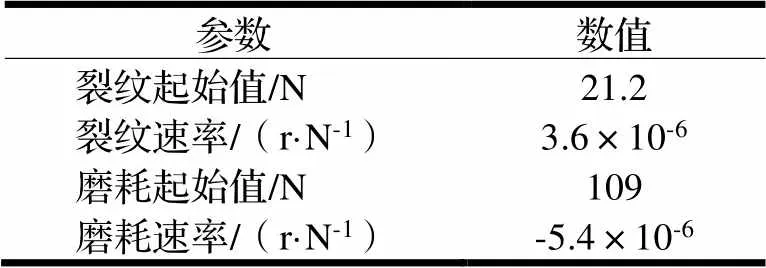

本文使用的车轮滚动接触疲劳损伤函数如图5所示,其中轮轨接触斑处的摩擦功被视为损伤的主要来源。图中实线代表车轮滚动接触疲劳发生率与磨耗功的关系,虚线代表车轮磨耗速率与磨耗功的关系,可将带入损伤函数曲线计算疲劳损伤值。以HXD2C机车用R7T材质车轮为例,结合屈服强度和硬度,根据等比例原则,计算得车轮材料的损伤函数参数,如表4所示。

图5 车轮滚动接触疲劳损伤函数

表4 损伤函数参数

2 仿真结果和分析

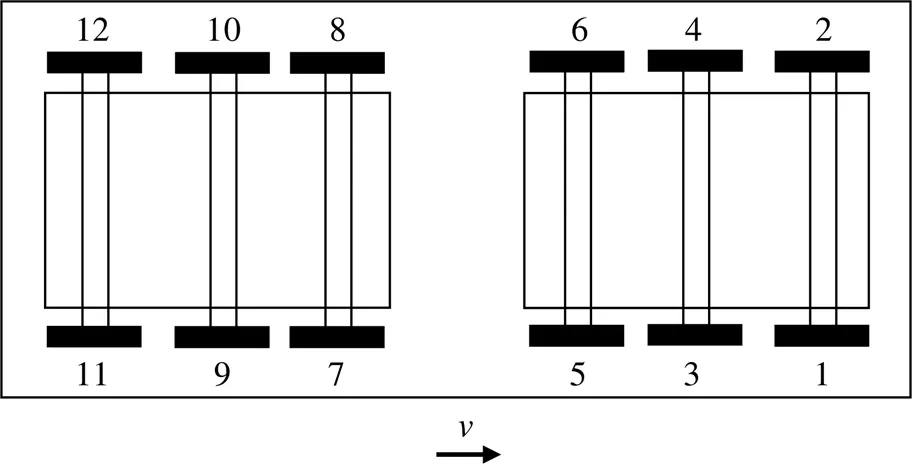

为便于讨论,沿机车行走方向将前后两个转向架分别编号为I和II,将12个车轮从右至左以图6方法编号。计算时曲线均为右曲线,即1、3、5、7、9、11车轮处于内轨,2、4、6、8、10、12车轮处于外轨。

2.1 过曲线时机车各车轮受力情况

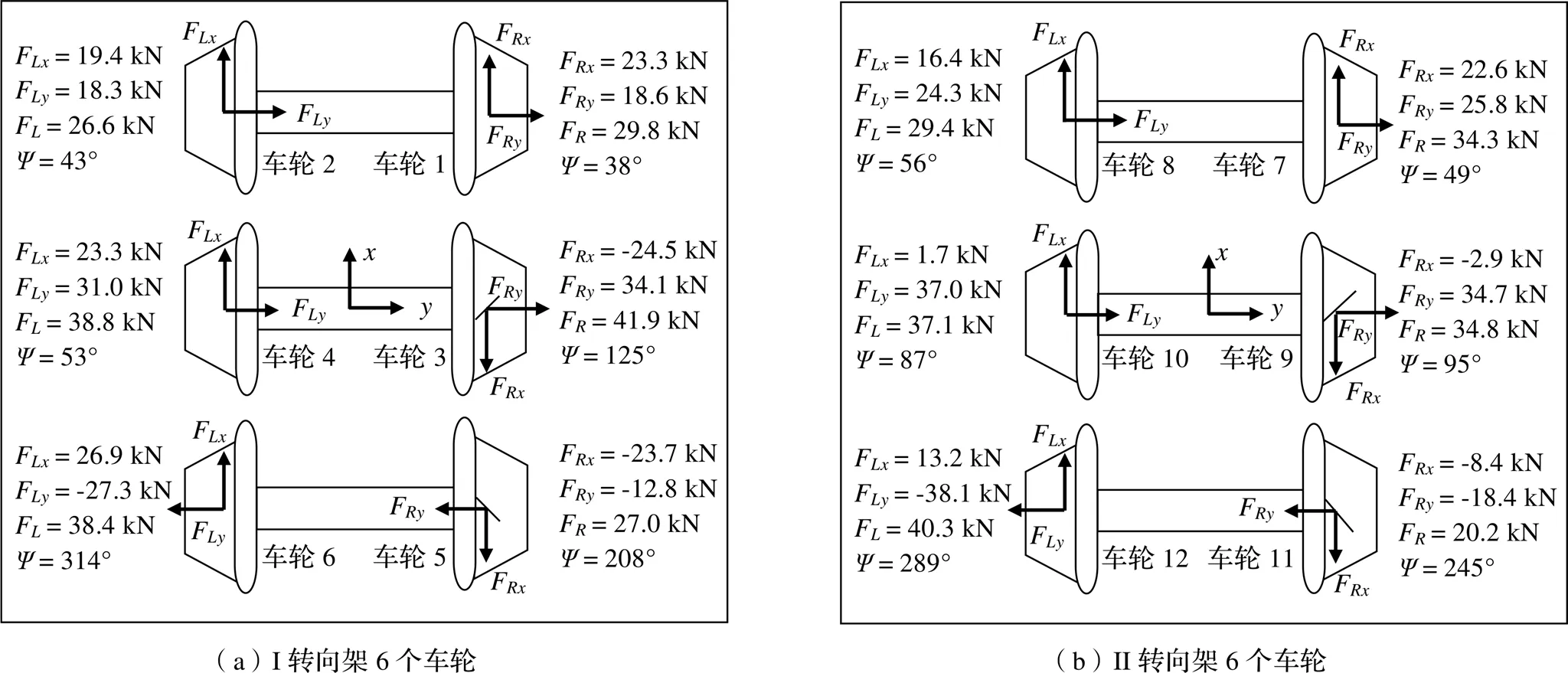

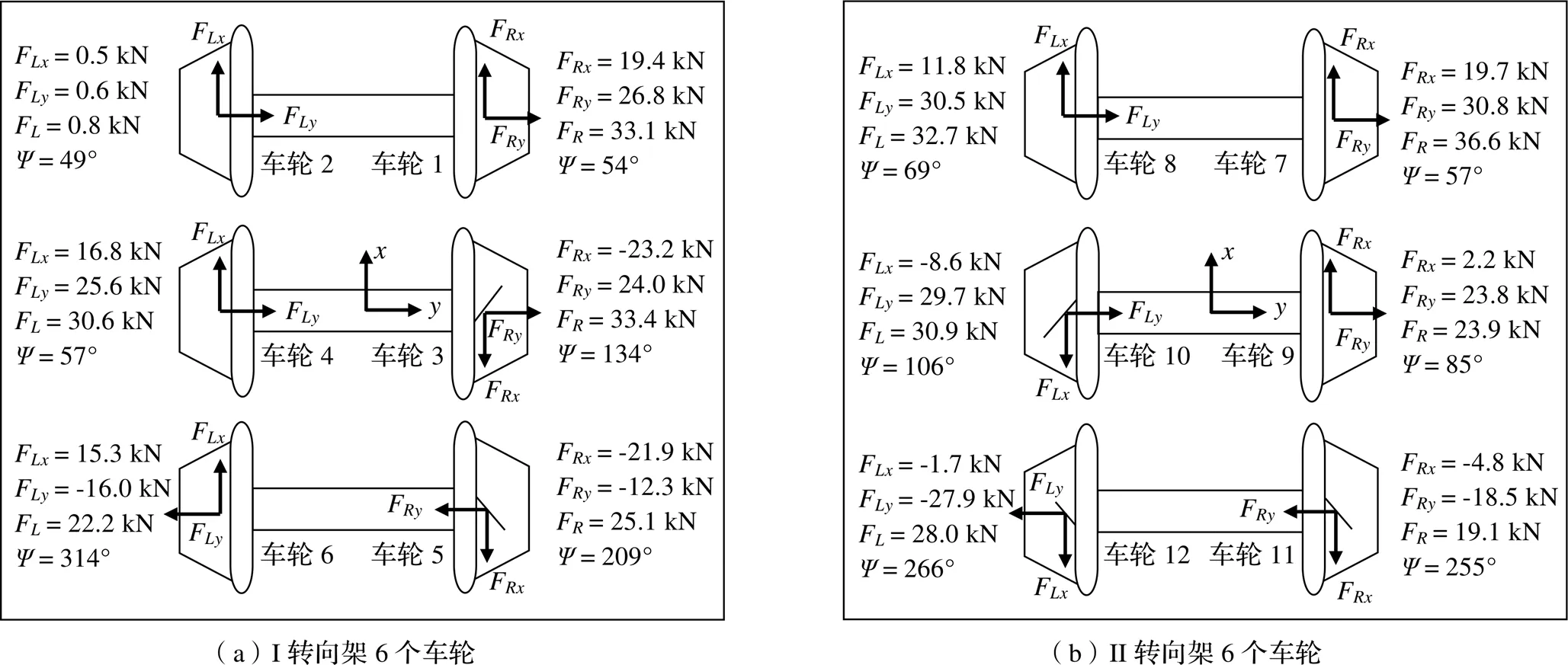

图7和图8为机车通过400和600曲线段时各车轮所受纵向和横向蠕滑力的情况。图中方向为车辆运行方向,F和F分别为左右车轮所受纵向和横向蠕滑力的合力;F和F分别为左右车轮所受的纵向蠕滑力,其正方向与轴一致;F和F分别为左右车轮所受的横向蠕滑力,其正方向与轴一致;为合力与车辆运行方向的夹角。

由图7可知,机车通过400曲线时,转向架Ⅰ和转向架Ⅱ轮对的车轮3、5、9和11的纵向蠕滑力与车轮前进方向相反,且纵向和横向蠕滑力均较大,容易萌生图中斜线方向的裂纹。

由图8可知,机车通过600曲线段时,转向架Ⅰ和转向架Ⅱ轮对的车轮3、5、10、11和12的纵向蠕滑力与车轮前进方向相反,且纵向和横向蠕滑力均较大,容易萌生图中斜线方向的裂纹。

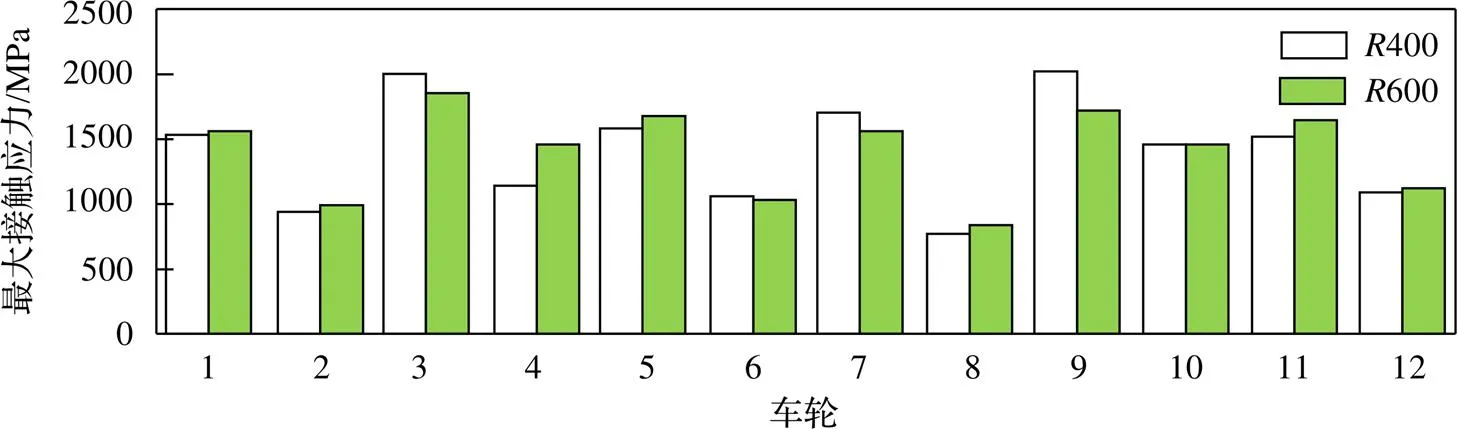

图9为机车通过400和600曲线段时各车轮与钢轨间的最大接触应力。

图6 机车车轮编号示意图

2.2 过曲线时机车各车轮的安定图

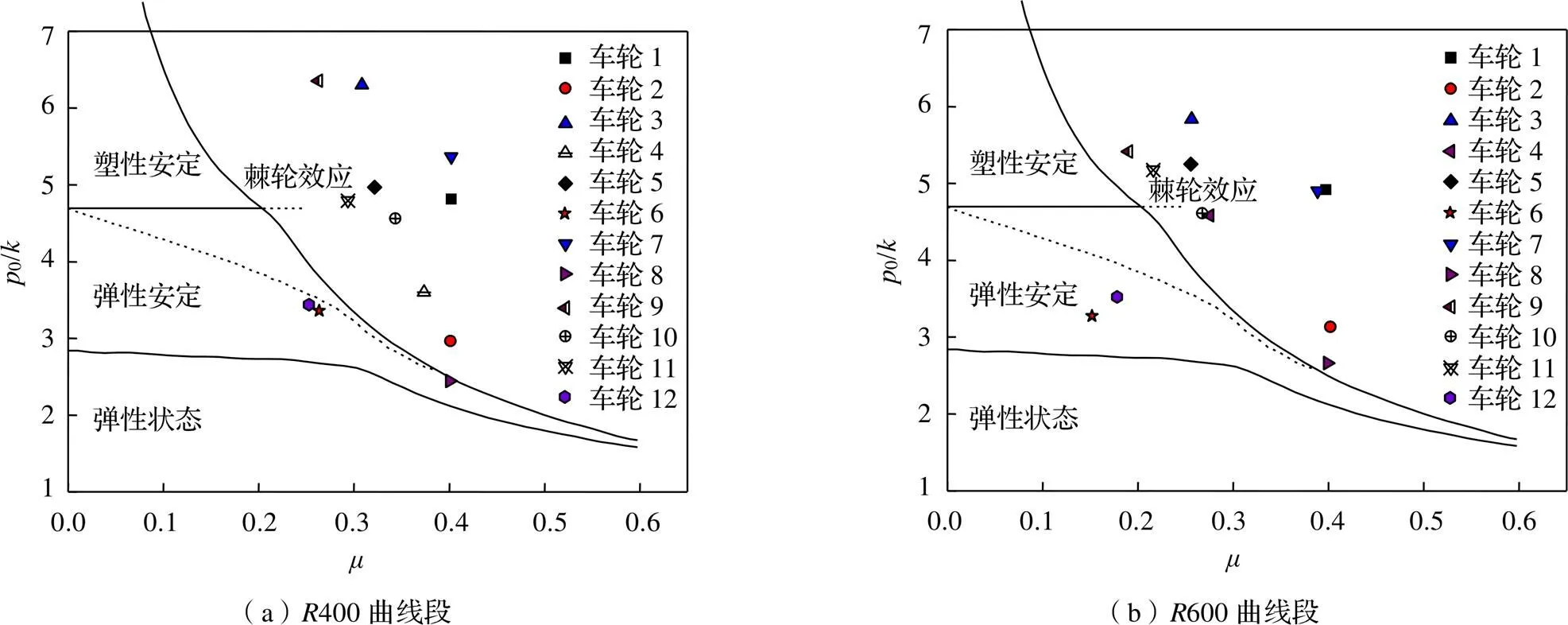

由图10可知,当机车通过400曲线段时,车轮1、2、3、4、5、7、9、10、11处于棘轮效应区,易发生接触疲劳。车轮1、2、4、7、10由于纵向蠕滑力方向与车轮前进方向相同,只计算磨耗。而车轮3、5、9、11纵向蠕滑力方向与车轮前进方向相反,需计算裂纹损伤和磨耗,且裂纹损伤大于磨耗。所以,随着机车行走里程的增加,车轮3、5、9和11的轮辋外侧易出现斜向裂纹以及剥离损伤。

当机车通过600曲线段时,车轮1、2、3、4、5、7、8、9、10、11处于棘轮效应区,易发生接触疲劳现象。车轮1、2、4、7、8、9由于纵向蠕滑力方向与车轮前进方向相同,只计算磨耗。而车轮3、5、10、11纵向蠕滑力方向与车轮前进方向相反,计算结果显示裂纹损伤大于磨耗。因此,随着机车行走里程的增加,车轮3、5、10和11的轮辋外侧易出现斜向裂纹以及剥离损伤。

图7 机车通过R400曲线时各车轮受力情况

图8 机车通过R600曲线时各车轮受力情况

图9 机车过曲线时各车轮与钢轨间最大接触应力

图10 机车过曲线时各车轮安定图

2.3 车轮损伤分布

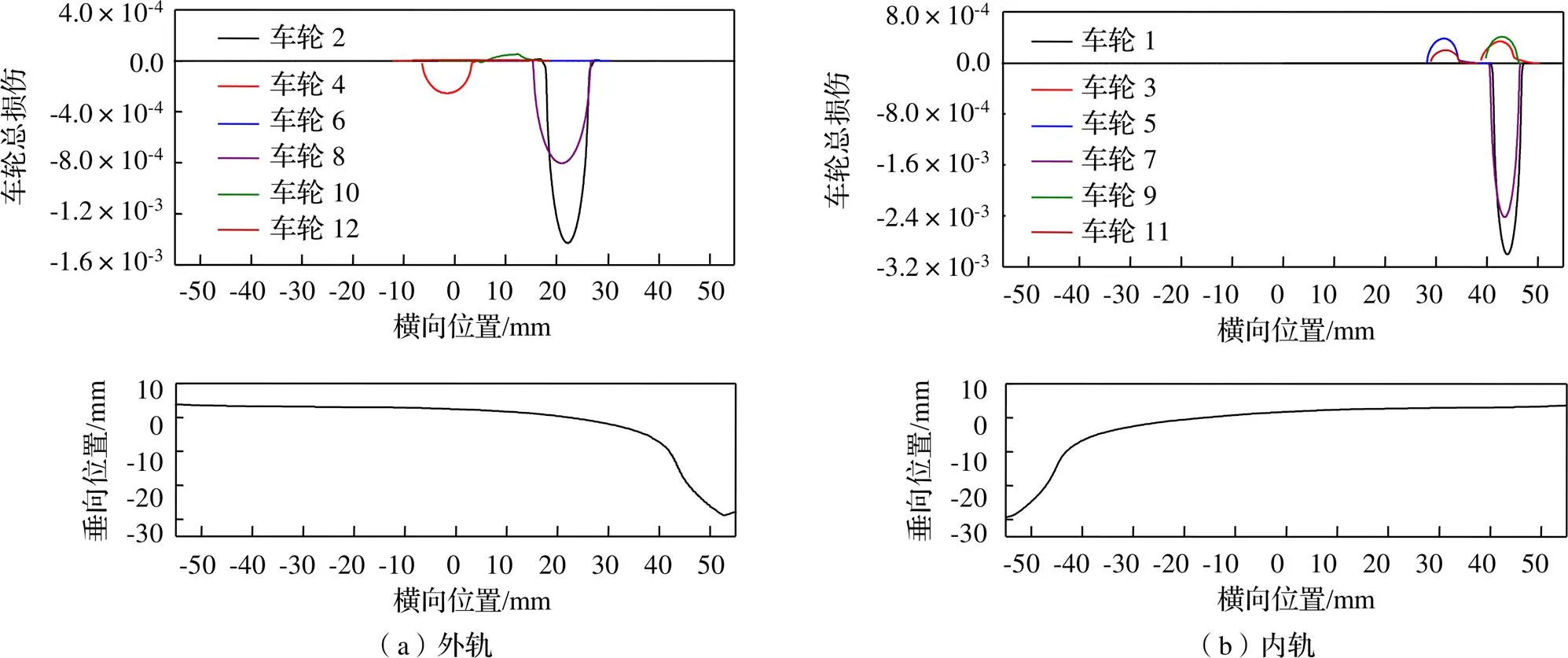

由图11可知,当机车通过400曲线段时,车轮1和7的磨耗损伤值较大,分布在名义滚动圆外40~47 mm处,最大磨耗损伤值分布在名义滚动圆外44 mm附近,分别为3.01×10-3和2.42×10-3;车轮2和8的磨耗损伤值较大,分布在名义滚动圆外16~26 mm处,最大磨耗损伤值分布在名义滚动圆外21 mm附近,分别为1.43×10-3和8.04×10-4;车轮3和9的裂纹损伤值分布在名义滚动圆外39~47 mm处,最大裂纹损伤值分布在名义滚动圆外43 mm附近,分别是3.42×10-4和4.14×10-4;车轮4的磨耗损伤值分布在名义滚动圆外-7~6 mm处,最大裂纹损伤值分布在名义滚动圆外-2 mm附近,为2.55×10-4;车轮5和11的裂纹损伤值分布在名义滚动圆外28~37 mm处,最大裂纹损伤值分布在名义滚动圆外32 mm附近,分别为3.88×10-3和2.00×10-3;车轮6、10、12的损伤值很小,这主要是由于车轮6、10、12的磨耗功值刚达到裂纹损伤起始值21.2 N,最大磨耗损伤值分别为9.51×10-6、5.50×10-5和6.57×10-6。

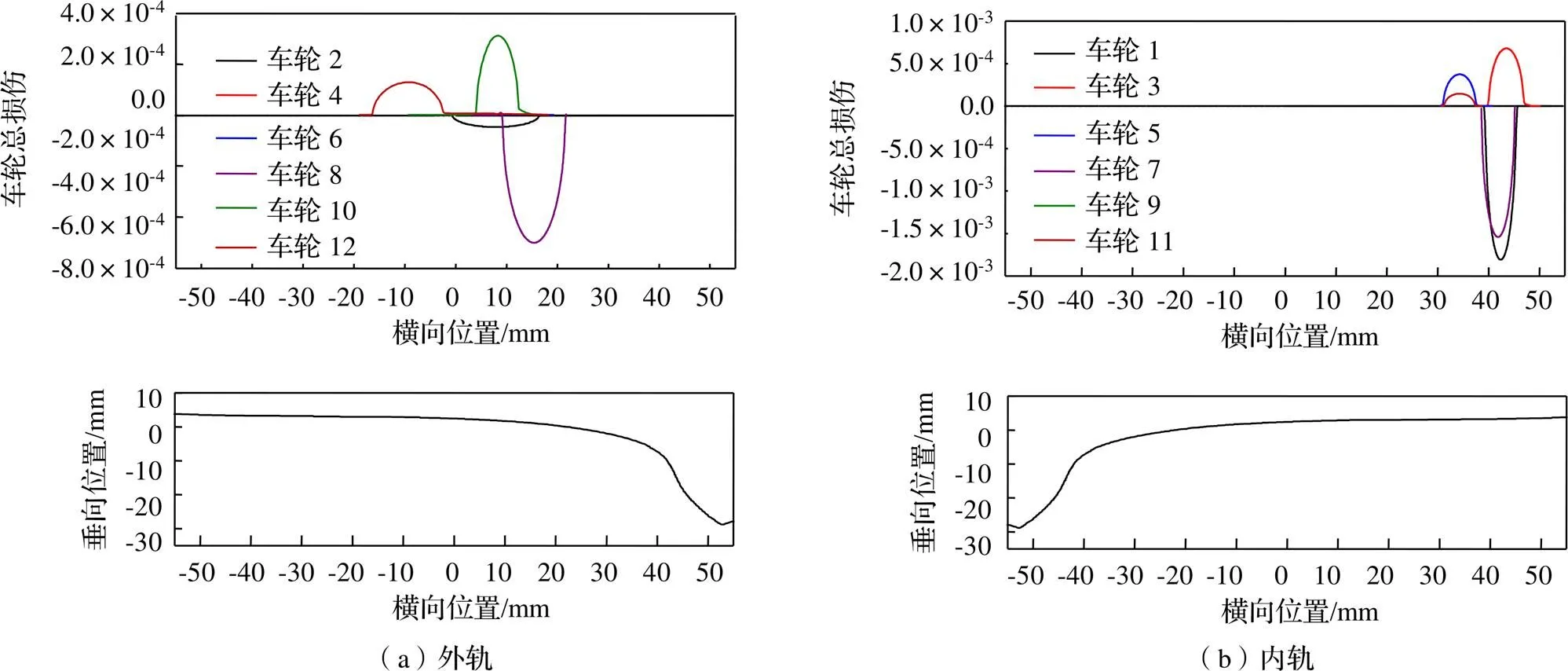

由图12可知,当机车通过600曲线段时,车轮1和7的磨耗损伤值较大,分布在名义滚动圆外38~46 mm处,最大磨耗损伤值分布在名义滚动圆外42 mm附近,分别为1.81×10-3和1.54×10-3;车轮2和8的磨耗损伤值分别分布在名义滚动圆外-1~16 mm和-1~21 mm处,最大磨耗损伤值分别分布在名义滚动圆外8 mm和15 mm附近,分别为4.65×10-5和5.01×10-4;车轮3的裂纹损伤值分布在名义滚动圆外39~48 mm处,最大裂纹损伤值分布在名义滚动圆外43mm附近,值为6.79×10-4;车轮5和11的裂纹损伤值分布在名义滚动圆外30~38 mm处,最大裂纹损伤值分布在名义滚动圆外35 mm附近,分别为3.72×10-4和1.43×10-4;车轮10的裂纹损伤值分布于名义滚动圆外3~15 mm处,最大裂纹损伤值分布在名义滚动圆外8 mm附近,值为3.12×10-4;车轮12的裂纹损伤值分布在名义滚动圆外-17~20 mm处,最大裂纹损伤值分布在名义滚动圆外10 mm附近,值为1.29×10-4;车轮6的损伤值很小,这主要是由于车轮6的磨耗功刚达到裂纹损伤起始值21.2 N,最大裂纹损伤值为3.31×10-6;车轮4和9的损伤值几乎为零,这主要是由于车轮4和9的磨耗功值未达到磨耗损伤起始值109 N。与机车通过400曲线段时车轮损伤相比,外轨侧车轮10和12表现为轻微疲劳损伤(损伤值为正),原因是此时轮轨接触斑面积减小、车轮磨损降低,进而疲劳损伤大于车轮磨耗。

图11 机车通过R400曲线时车轮损伤分布

图12 机车通过R600曲线时车轮损伤分布

3 结论

(1)机车通过400曲线段时,内轨侧车轮3、5、9、11纵向蠕滑力方向与车轮滚动方向相反,易加剧车轮踏面滚动接触疲劳损伤,以车轮3和9最为显著;外轨侧车轮以磨损为主,以车轮2和8最为显著。

(2)机车通过600曲线时,车轮3、5、10、11、12纵向蠕滑力方向与车轮滚动方向相反,易加剧车轮踏面滚动接触疲劳损伤,以车轮5最为显著;外轨侧车轮以磨耗为主,其中车轮10和12裂纹损伤值略大于磨耗值,表现为轻微的疲劳损伤。

(3)车轮过曲线的损伤情况受实际轮轨廓形匹配影响。600曲线段外轨侧磨严重,部分轮轨接触斑面积较机车通过400曲线段时减小,导致磨耗降低、疲劳损伤略有加剧。

[1]门天龙,师陆冰,王文健,等. 轮轨滚动接触疲劳裂纹扩展路径研究[J]. 机械,2018,45(9):59-62.

[2]王延朋,丁昊昊,邹强,等. 列车车轮踏面滚动接触疲劳研究进展[J]. 表面技术,2020,49(5):120-128.

[3]Sakalo V,Sakola A,Rodilov A,et al. Computer modeling of processes of wear and accumulation of rolling contact fatigue damage in railway wheels using combined criterion[J]. Wear,2019(10):432-433.

[4]李霞,温泽峰,金学松. 重载铁路车轮磨耗和滚动接触疲劳研究[J]. 铁道学报,2011,33(3):28-33.

[5]陶功权,王衡禹,赵鑫,等. 基于轮轨关系的车轮踏面损伤机理研究[J]. 机械工程学报,2013,49(18):23-29.

[6]丁奥,王勇,吴佳佳,等. 基于SIMPACK的铁道车辆曲线通过能力研究[J]. 机械,2019,46(4):41-37.

[7]Liu Y F,Jiang T,Zhao X,et al. Effects of axle load transfer on wheel rolling contact fatigue of high-power AC locomotives with oblique traction rods[J]. International Journal of Fatigue,2020(139):105748.

[8]Liu Y F,Jiang T,Zhao Xin,et al. On the wheel rolling contact fatigue of high power AC locomotive running in complicated environments[J]. Wear,2019(436-437):202956.

[9]Ekberg A,Kabo E,Andersson H. An engineering model for prediction of rolling contact fatigue of railway wheels[J]. Fatigue & fracture of engineering materials & structures,2002,25(10):899-909.

[10]Williams J A. The influence of repeated loading,residual stress and shakedown on the behaviour of tribological contacts[J]. Tribology International,2005(38):786-797.

[11]王玉光,卢纯,赵鑫,等. 高速动车组车轮滚动接触疲劳观测与模拟研究[J]. 机械工程学报,2018,54(4):150-157.

Research on Damage Prediction of Wheel Tread of High Power LocomotiveBased on SIMPACK

ZOU Qiang1,2,JIANG Bo1,2,ZHANG Hua3,WANG Yanpeng3,WU Si4

(1.Technology Center, Ma’anshan Iron and Steel Co., Ltd., Ma’anshan 243000, China; 2.National-Local Joint Engineering Research Center of Advanced Manufacturing Technology for Pivotal Components ofRail Transit, Ma’anshan 243000, China; 3.Tribology Research Institute, State Key Laboratory of Traction Power, Chengdu 610031, China; 4.Metals and Chemistry Research Institute, China Academy of Railway Sciences Corporation Limited, Beijing 100081, China)

Based on the multi-body dynamics SIMPACK software, the HXD2C high-power locomotive model was established to analyze the magnitude and direction of the creep force on the wheels when the wheels passed through the400 and the600 curve lines with the measured wheel-rail profile matching, and the results were used to predict the wheel tread damage by using the shakedown map and damage function. The research results show that when the locomotive passes through the curve line of400, the longitudinal creep force direction of the inner rail side wheels with the numbers of 3, 5, 9 and 11 is opposite to the rolling direction of the wheels, and the wheel materials are all in the ratcheting condition, so oblique cracks are tended to occur in the direction perpendicular to the direction of the combined creep force. Among them, the fatigue damage values of wheels numbered 3 and 9 are greater than the wear value, and the rolling contact fatigue damage will be further aggravated with the cumulative fatigue damage of cyclic rolling. Similarly, when the locomotive passes through the curve lines of600, the tread of wheels numbered 3, 5, 10, 11 and 12 is prone to produce oblique cracks perpendicular to the direction of creep force, among which the fatigue damage of wheel 5 is the most serious. Compared with the curve line of400, when the locomotive passes through the curve line of600, the contact spot area and wear of the outer rail side wheel 10 and 12 decreases, and the fatigue damage value is greater than the wear value, which is the main reason for the slight fatigue damage of the tread.

wheel tread;dynamics simulation;shakedown map;damage prediction

U463.34

A

10.3969/j.issn.1006-0316.2022.05.006

1006-0316 (2022) 05-0033-08

2021-07-08

安徽省科技重大专项计划(201903a0520052);中国铁路总公司科技研究开发计划课题(J2019J004)

邹强(1982-),男,安徽芜湖人,硕士,高级工程师,主要研究方向为轨道交通用车轮产品,E-mail:642396829@qq.com。