凿岩台车多关节机械臂的液压系统设计与仿真分析

2022-05-30何禹帆罗红波林智秋施显阳

何禹帆,罗红波,林智秋,施显阳

凿岩台车多关节机械臂的液压系统设计与仿真分析

何禹帆,罗红波,林智秋,施显阳

(四川大学 机械工程学院,四川 成都 610065)

凿岩台车的多关节机械臂是凿岩台车进行隧道开凿的核心机构和主要定位机构,根据钻孔的工作原理和结构,设计了新型的凿岩台车多关节机械臂的液压系统,提高钻臂的稳定性和效率。对钻孔的液压系统锁紧回路、平衡回路和的防卡钎系统进行研究。在已完成的机械臂结构设计的基础上,确定了机械臂的技术参数,对液压元件的选取进行了分析,并采用AMESim对所设计的钻臂液压回路中的方向回路、锁紧回路和平衡回路进行了建模仿真分析。

凿岩台车;钻孔;液压系统;防卡钎系统;AMESim

钻臂是凿岩台车的核心部件,它的作用是支撑凿岩机,并带动它移动到需要开凿炮眼的位置以进行钻孔工作。为把凿岩台车送到其在空间运动范围内的任何位置,钻臂必须具有三个自由度,而为使工作过程更加高效,在设计钻臂结构时应采用多关节,让其拥有多个自由度,使得凿岩台车更加灵活,能够在狭窄的空间里钻凿出不同类型的炮孔,同时能够选择最佳的运动轨迹进行定位,提高工作效率。

1 凿岩台车的结构与原理

1.1 结构组成

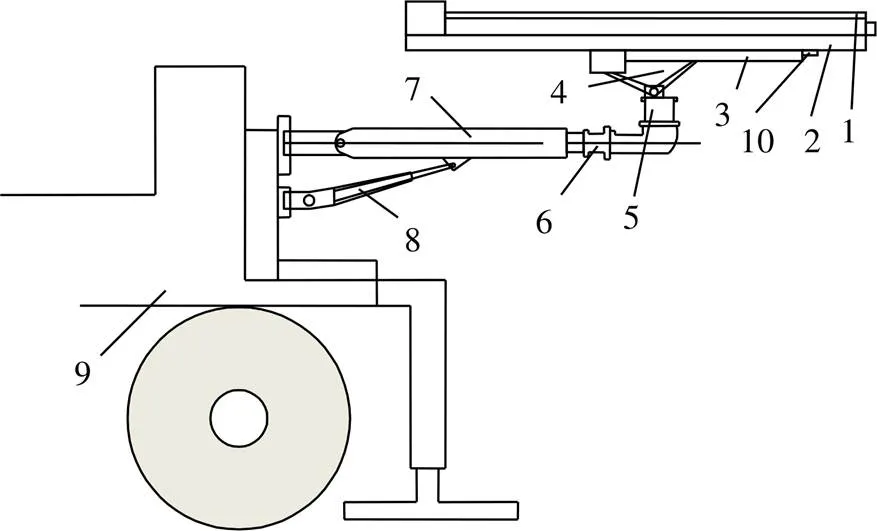

凿岩台车钻孔装置结构如图1所示,其主要组成部件有支撑臂、主伸缩臂、翻转马达、旋转马达和推进梁等。

1.钎杆;2.推进梁;3.推进梁的伸缩液压缸;4.推进梁的支撑架;5.旋转马达;6.翻转马达;7.钻臂伸缩液压缸;8.支撑臂液压缸;9.支架 10.凿岩机推进液压缸。

1.2 工作原理

凿岩台车工作中用钎杆连接钻头和凿岩的机具,推进梁的伸缩液压缸通过伸缩推进梁来补偿推进梁前端与断面之间的距离,顶住断面锁紧推进梁,保证钎杆受到巨大冲击时不被损害,然后利用推进梁的支撑架配合旋转马达和翻转马达完成推进梁的上下和翻转运动,实现对不同角度的挖掘,增加凿岩的灵活性。再控制钻臂伸缩液压缸和支撑臂液压缸来调整钻臂的长度,以达到理想距离。最后通过凿岩台车推进液压缸来推动凿岩机完成钻孔。

2 钻臂的液压系统设计

2.1 液压系统

2.1.1 优点

在设计钻臂系统时,一般采用液压系统传动。在液压系统中液压元件易实现系列化、标准化和通用化,便于设计、制造、维修和推广使用[1]。同时液压系统传动可以实行较大吨位的运动,输出较大的推力或大转矩,并且操作简单,容易控制,与机电联合使用时,能方便快捷地实现自动化操作。

2.1.2 设计要求

钻臂的结构和尺寸、钻臂动作的灵活性和可靠性等,都将影响凿岩台车的适用范围及其生产能力,因此需要对钻臂进行合理设计。在凿岩过程中,钻臂不仅会承受自身的重量,还会受到不同的冲击和惯性,本身的受力比较复杂,且在有限的工作空间里,钻臂运动需要依靠液压缸、各种支撑机构和马达等来完成,行动也比较受限。在保证钻臂的运动和操作要求下,其设计应满足以下要求:

(1)保证钻臂能够承受足够的载荷,所以其刚性要好;

(2)保证钻臂在执行中的平稳性和操作性,动作灵活,要合理控制钻臂的自重,以免惯性过大;

(3)为满足一定的工作效率,凿岩台车一般安装两条或者多条钻臂,因此钻臂的结构应紧凑,不能互相干涉自身的运动;

(4)钎杆转速必须保持稳定和受力均匀,以免产生裂纹;

(5)凿岩时需要保持系统压力恒定;

(6)由于钻臂的工作环境比较恶劣,所以应保证钻臂方便拆卸及安装、防腐蚀(加喷涂、电镀、热浸、渗碳等保护层)、防尘。

2.2 液压系统的基本回路和防卡钎系统

2.2.1 基本回路

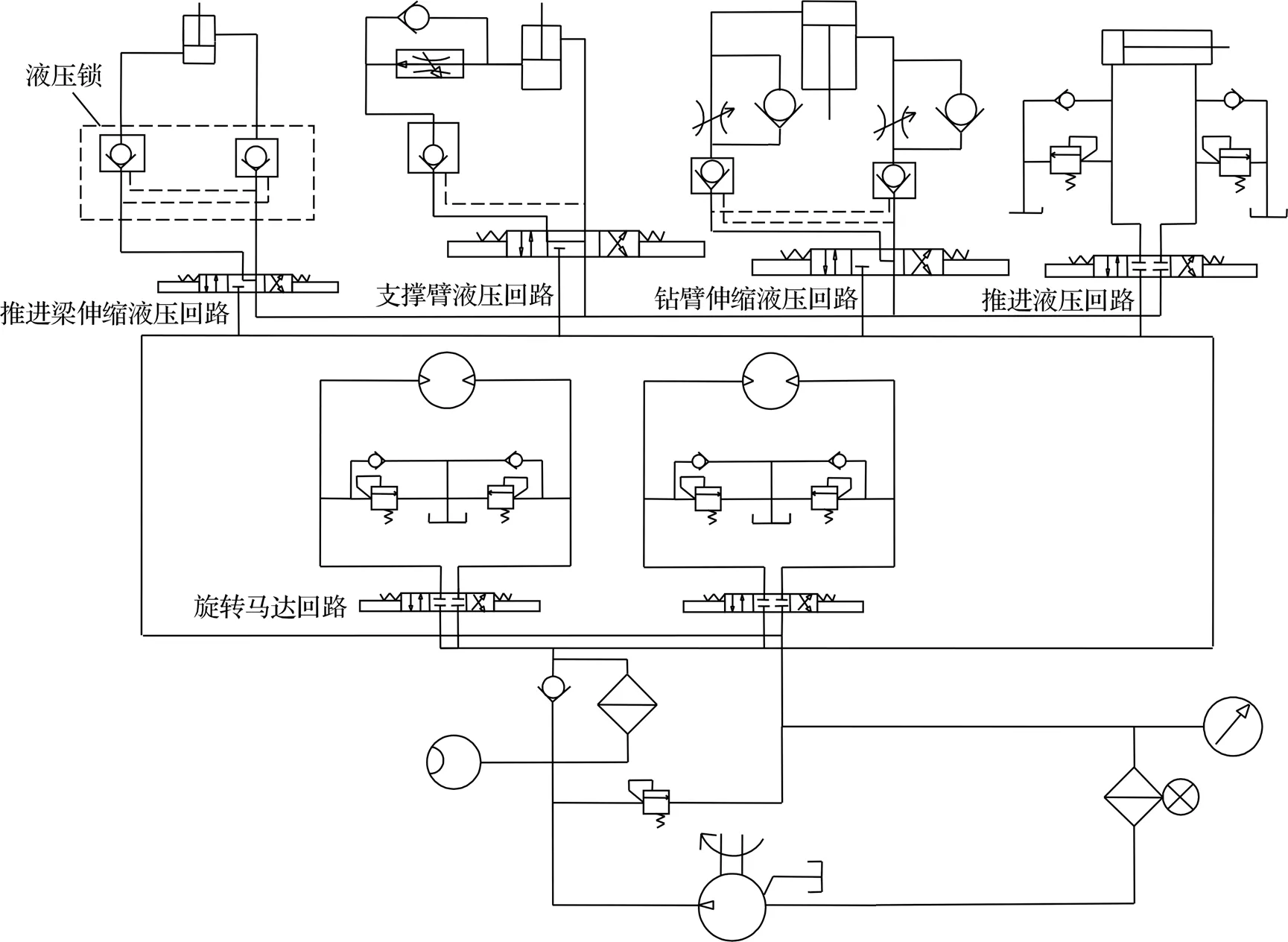

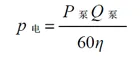

液压系统的基本回路如图2所示。

(1)支撑臂液压回路

在凿岩过程中,需要保持凿岩钻孔的效率和质量,因此支撑臂需保持稳定。由于支撑臂承受了整个钻臂的重量,过重时,易导致液压缸下滑失去稳定性,影响工作效率,所以在回路设计中采用液控单向阀。液控单向阀能保持压力、实现液压缸锁紧、防止液压缸活塞和滑块等活动部分下滑。另外选用三位四通电液阀Y型,保证两个锁控制油口压力为0,保证液压锁可靠闭锁。换向阀位于右位时,油缸连接调速阀控制速度,保持液压缸的稳定性,防止超速下滑而发生事故。

图2 液压系统的基本回路

(2)钻臂伸缩液压回路

钻臂自重较大,承受惯性也较大,需要保持工作时的稳定性,防止下滑和失控失速的不稳定运动,所以采用平衡回路和锁紧回路。

(3)推进梁伸缩液压回路

工作时,需要推进梁补偿钻头与断面之间的距离,过程中推进梁液压缸会承受钻头工作时产生的惯性和自身重量。为保持工作的平稳性、防止推进梁工作时发生退后而影响工作效率,所以采用锁紧回路,使用两个液控单向阀组合成锁紧回路。锁紧回路的功能是防止在外部载荷的作用下液压缸活塞杆伸出或缩回,并能将其锁定在任意位置,是液压工程中最为常用的回路之一[2]。

(4)旋转马达回路

采用三位四通换向阀0型来控制马达回路,在回路中设置溢流阀,对回路中瞬间发生的压力进行缓冲溢流,形成缓冲回路。也就是溢流阀将大于调定压力的液压油泄掉,维持系统压力稳定。

(5)推进液压回路

由于推进液压缸要推进钻头与断面接触,会产生冲击,所以在回路上设定缓冲回路

(6)液压源回路

液压源回路也被称为液压系统的动力源回路,能够提供给液压系统压力和流量,供执行元件运动,需要结构简单,散热性好。由于凿岩台车空间有限,为使液压源回路结构紧凑,采用单泵供油。变量泵的出口处并联一个溢流阀,起着安全阀的作用。在泵的回油路上安装一个过滤器,吸油口的过滤阀能防止泵从油缸吸入杂质,回油路的过滤器可以避免液压系统中产生的污染物流回油箱,为液压泵提供干净的油源。

2.2.2 防卡钎系统回路

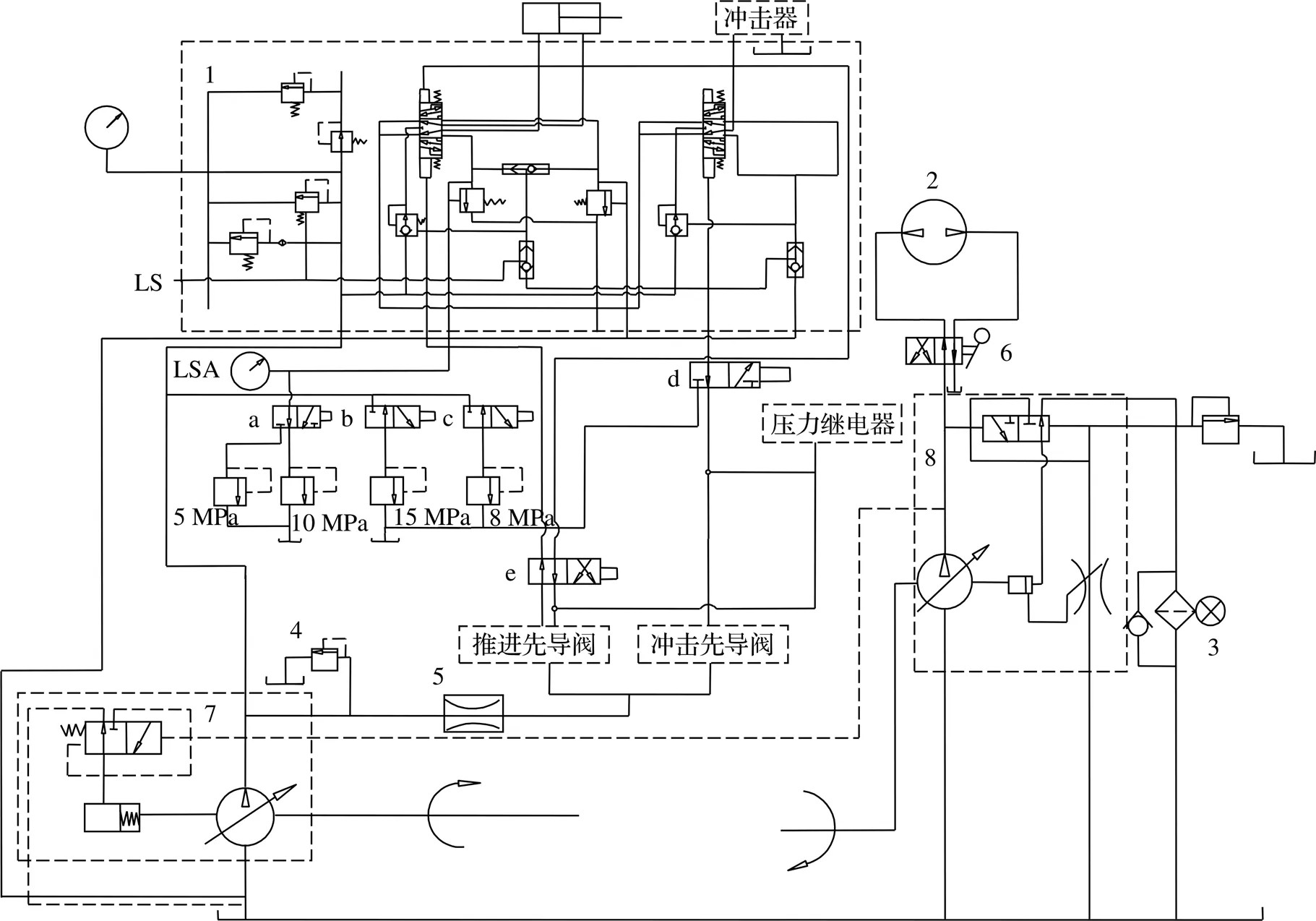

防卡钎系统回路如图3所示。

(1)冲击与推进回路

该回路采用恒压变量泵和比例多路阀(PVG,Proportional Valve Group)(节能,避免过多的液压元件),在恒压工况下,可按负载的需求提供流量[3-4]。

推进回路:通过推进先导阀和PVG控制推进,PVG内设置压力补偿阀和限压阀,保持压力稳定性,通过电磁阀a将推进回路设计为高推进和低推进。

冲击回路:电磁阀未通电时,在LS设定压力下工作。当电磁阀d通电时,在b、c电磁阀的规定压力下进行重冲击和持续低冲击。

液控口与钎杆压力油路相连接,可以通过恒功率变量泵改变钻头扭矩并控制转速,消除和预防卡钳危险。

(2)液压马达与钎杆系统

该回路采用恒功率变量泵,保持功率一定,以控制钻头扭矩和钎杆转速。同时当回转压力增大时,推进系统排量减小,暂缓推进速度(推进压力不受影响),解除卡钎风险。

(3)防卡钎回路

凿岩台车钻孔时经常会发生卡钎情况,严重影响钻孔效率,增加成本、增大风险。根据对国内外同类产品的调查发现,大多数防卡钎回路系统采用的是防卡钎阀或者液控单向阀和溢流阀等液压元件的方案。这些方案使用的液压元件较多、控制方式和系统较为复杂,且会导致出现“假消除”,使防卡钎系统过早关闭。所以本系统防卡钎回路采用两级自动防卡钎方案,由回转压力控制推进力、压力继电器-电磁阀方式实现[5-7]。

1.比例多路阀;2.油马达;3.过滤器;4.溢流阀;5.节流阀;6.二位四通换向阀;7.恒压变量泵;8.恒功率变压泵;a.推进电磁阀;b、c.冲击电磁阀;d.冲击先导电磁阀;e.推进先导电磁阀;LS、LSA为负载传感器。

该方案分为三个阶段:

(1)推进压力下降,回转压力达到12 MPa时,启动Ⅰ级防卡钎:马达扭矩增大,钻头对岩石扭矩增大,同时启动低推进,双向解除卡钎危险。

(2)当回转压力不断增大达到15 MPa时,启动Ⅱ级防卡钎:控制转钎速度和推进速度,进行低推进和重冲击工作。

(3)当回转压力超过20 MPa时。启动Ⅲ级防卡钎:不断冲击,钎杆推回,压力值下降到正常值,恢复重冲击和高推进。

3 液压元件的计算和选取

3.1 凿岩台车的参数要求

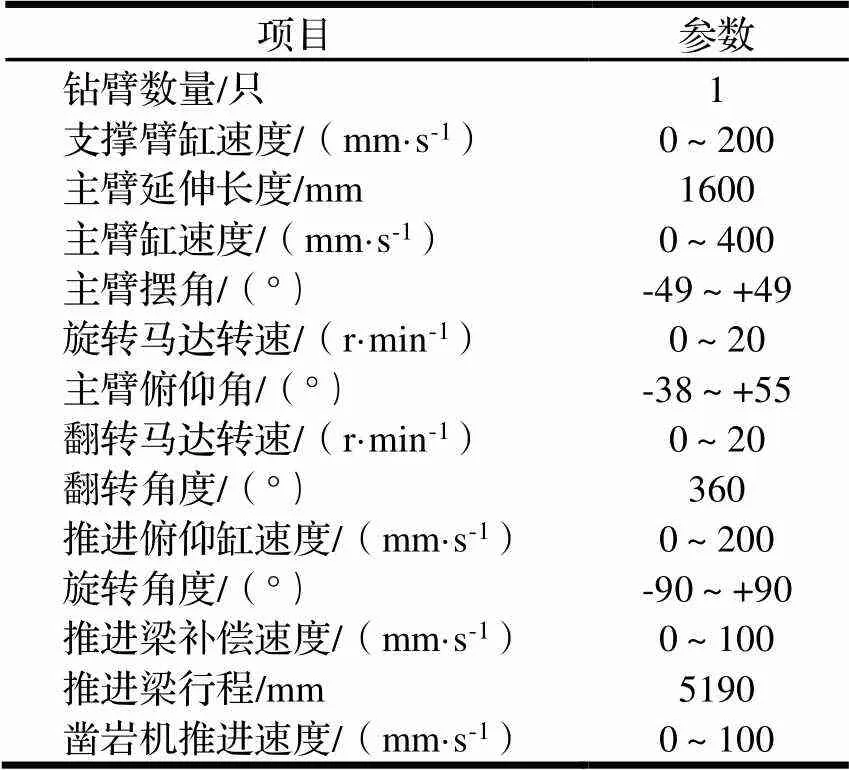

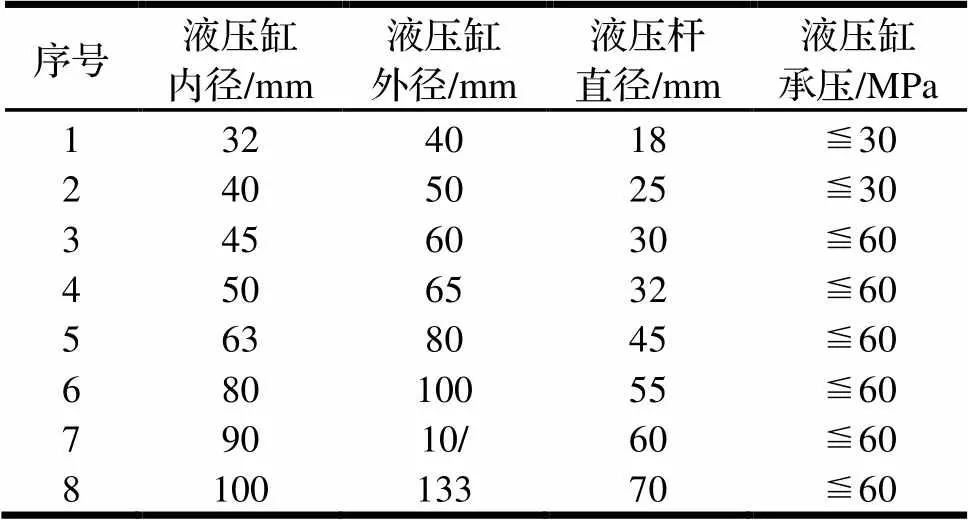

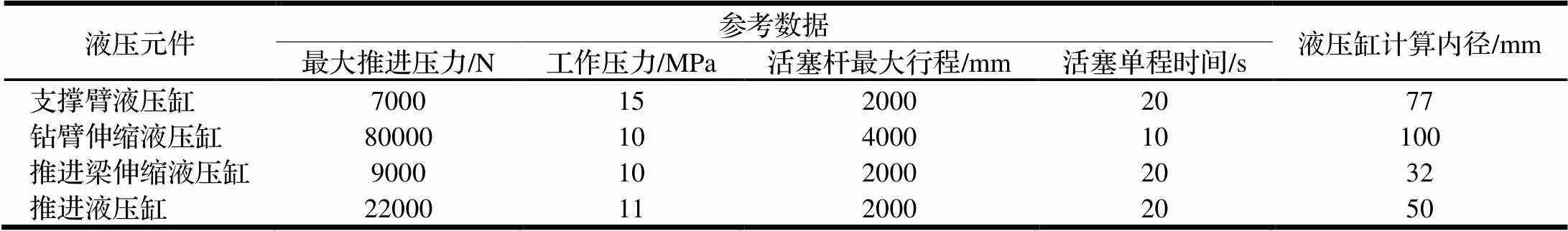

凿岩台车在严峻环境中工作,其工作覆盖面积大。以断面面积100 m2的隧道为例进行研究,为保证工作质量,对钻臂驱动方案和凿岩台车运动参数有一定要求,如表1、表2所示。

表1 钻臂的驱动方案

表2 凿岩台车的运动参数

根据相关资料[8],假设该凿岩台车最高冲击压力为20 MPa,进而可确定结构尺寸。

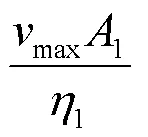

农业机械、小型工程机械、工程机械辅助机构工作压力一般为10~16 MPa,液压机、重型机械、大中型挖掘机、起重机等工作压力一般为20~32 MPa。液压缸内径外径标准规格如表3所示。

表3 液压缸内径外径标准规格

3.2 液压元件的计算[9]

3.2.1 支撑臂液压缸

根据设计要求,支撑臂液压缸支撑整个运动原件,承重较大,设定参考数据:最大推进压力1=7000 N,工作压力1=15 MPa,活塞杆最大行程1=2000 mm,活塞单程时间1=20 s。

(1)计算实际承受工作压力

式中:1为支撑臂液压缸面积,mm2;1为支撑臂液压缸内径,mm。

计算得:1=77 mm。

根据表3,选用液压缸内径80 mm,液压杆直径55 mm。

代入式(1)计算得:实际工作压力约为14 MPa。

(2)计算液压缸流量

计算得:1=100 mm/s;max=110 mm/s;1=33.7 L/min。

钻臂伸缩液压缸、推进梁伸缩液压缸和推进液压缸的计算方式与支撑臂液压缸相同,数据如表4、表5所示。

3.2.2 液压马达

液压马达的液压油所产生的能量和马达输出轴所产生的能量理论上相等,达到能量守恒,即马达输入输出的功率相等[10]。

又因:

液压油功率=流量×压力

输出轴功率=转矩×转速

则有:流量×压力=转矩×转速

设计中马达转速为20 r/min,最大转矩为14000 N·M;压力根据3.2.1节,为14 MPa。

计算得:流量为139 L/min。

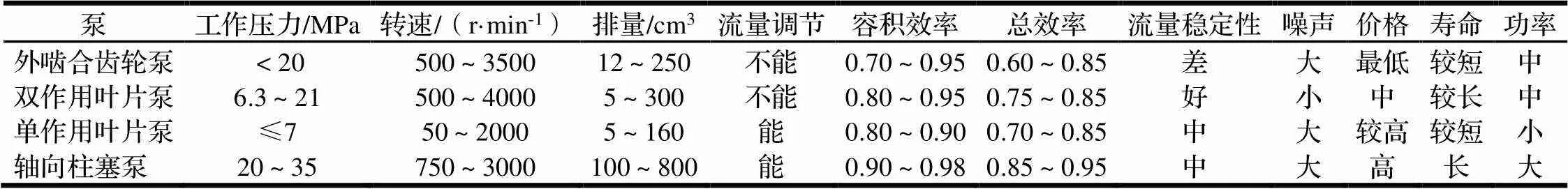

3.3 液压元件的选取

3.3.1 液压马达

液压马达是工作于旋转设备的液压元件。在研究中,选用径向柱塞的液压马达,因为径向柱塞液压马达可与工作机构直接连接,用于大转矩低速的条件下。

3.3.2 液压泵

液压泵是液压系统的动力元件,选择合理的液压泵对于保证系统的工作性能、降低能耗、提高效率都十分重要。

首先,确定泵的类型是根据设备的状况、功率,同时还要满足液压系统的性能要求;其次,根据系统要求的压力高低、流量大小确定泵的规格型号。

根据3.1节提到的最高冲击压力20 MPa和表6,选择轴向柱塞泵,其具有结构简单、噪音低、效率较高、寿命长等优点。液压泵工作压力根据执行元件最大工作压力进行确定。

表4 各液压元件设定参考数据

表5 各液压元件计算结果

表6 几种常用类型泵的各种性能

考虑到各种压力损失,液压泵的输出流量取决于系统所需最大流量及泄漏量[11],即:

泵≥KQmax(5)

式中:泵为液压泵所需要输出的流量,L/min;K为系统的泄漏系数,一般取1.1~1.3;max为液压缸所需提供的最大流量,L/min。

根据表5,max=212 L/min

则:泵=1.1×212=233.2 L/min

根据《液压设计手册》[12],选用德国斜盘式轴向柱塞液压泵(型号:A10V140DRA3R)。

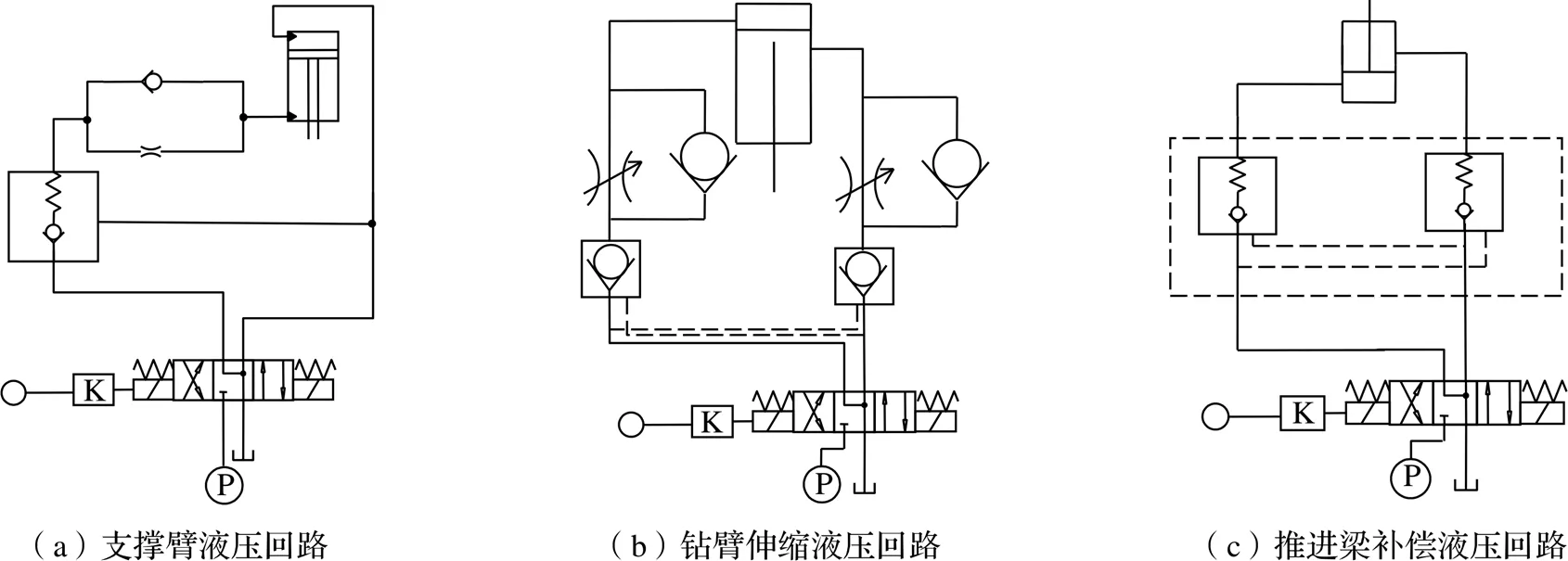

3.3.3 电机[9]

液压泵的运行是依靠电机,通过液压泵的流量和工作压力可计算出:

式中:电为电动机所需的功率,kW;泵为泵所需的最大工作压力,MPa;泵为泵所需输出的最大流量,L/min;为泵的总效率,取0.85。

液压泵的工作压力是根据执行元件的最大工作压力确定的。考虑到各种压力损失,有:

泵≥2max(7)

式中:2为系统的压力损失系数,一般取1.3~1.5;max为液压缸中所需的最大工作压力,上文假设了液压系统最大冲击压力为20 MPa。

计算得:泵=26 MPa;电≈119 kW。

根据电机手册[13],选用150 kW电机适合。

3.3.4 控制阀类元件和辅助元件

任何一个液压控制系统都不能缺少控制阀,它是控制液压系统中油液的流动方向、调节系统压力和流量。在液压系统的回路设计中采用溢流阀、缓冲阀、三位四通方向阀、液控单向阀、单向阀、缓冲阀、调速阀。

选用了过滤器、压力计和流量检测器,来控制压力和检测流量,保护回路的正常运行。

4 钻臂的仿真分析

对于机械、液压以及控制系统的非线性和对其的研究设计存在耗时费力的问题,计算机仿真技术起到了推进性的作用。运用AMESim软件进行仿真,凿岩台车在钻孔时,钻臂稳定不动,并且钻臂的各个液压缸不是始终处于水平面,在回路中设置了锁紧回路和平衡回路,保证钻臂能够随时停止、滞空时不下滑且下行时速度平稳。为了验证回路的可行性,下面对回路进行仿真分析,主要是支撑臂液压回路、钻臂伸缩回路和推进梁补偿回路。

AMESim采用能量端口法进行建模,与功率键合图法相似,但比之更为形象先进,该方法直接表示了系统的物理拓扑结构,使用户从繁琐的数学建模中解放出来,从而专注于物理系统本身的设计[14]。

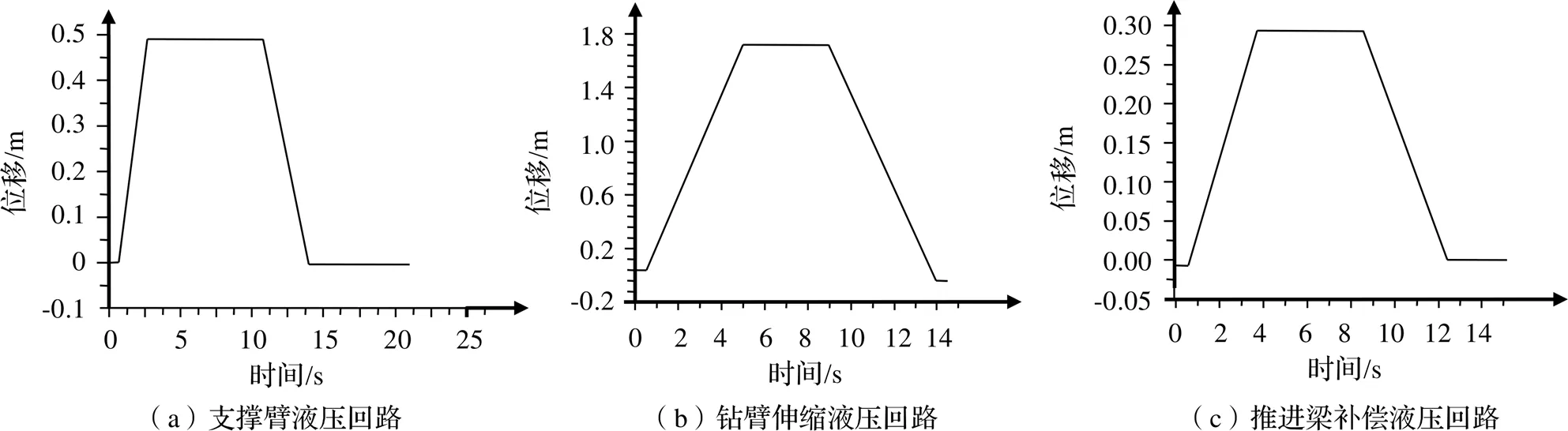

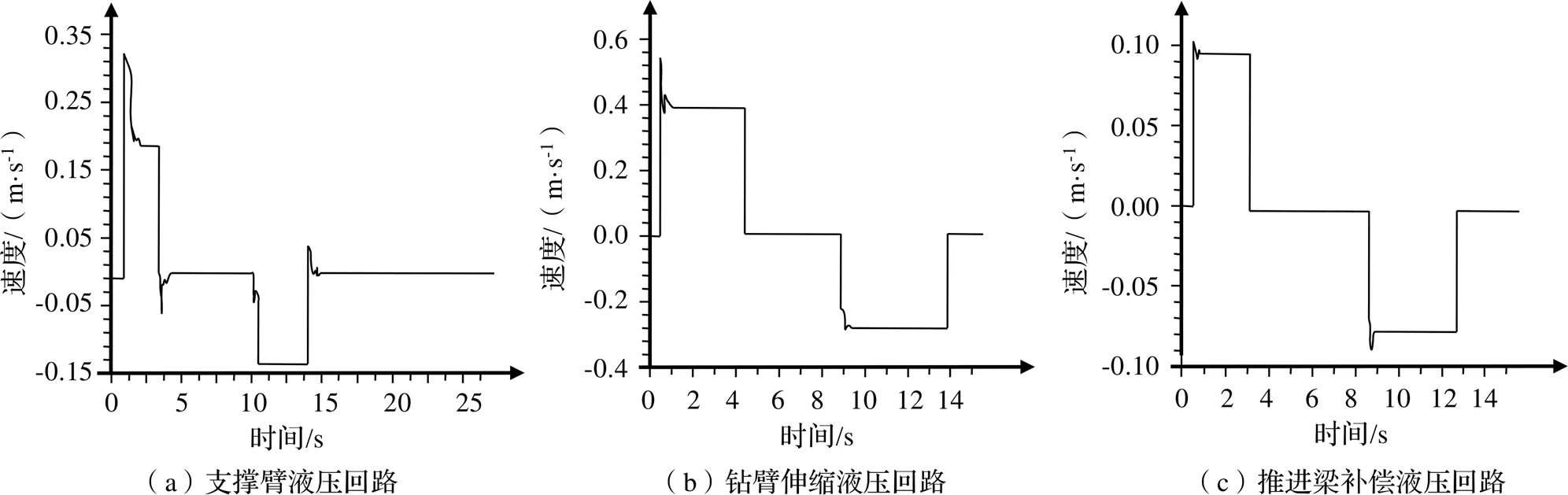

AMESim仿真模型如图4所示,仿真结果如图5、图6所示。仿真结果表明,所涉及的方向回路、锁紧回路和平衡回路均满足要求,且性能良好。液压缸运行速度平稳,设计的系统在停止运行时没有发生泄漏的状况,锁紧效果良好;在活塞杆向下运动时,没有发生直接下落的状况,平衡效果良好。设计可行。

图4 AMESim仿真模型

图5 位移曲线

图6 速度曲线

5 结论

在液压回路的防卡钎系统上,推进和冲击回路采用恒压变量泵和PVG比例多路阀,实现节能和保持压力稳定,转钎系统中,采用恒功率变量泵,保持功率一定,实现控制钻头扭矩和钎杆转速,多方面防止卡钎。同时通过拟定参数,确定液压系统中的主要参数,进行分析和选取液压元件,并对三个液压回路进行了仿真分析,设计了一款合理、高效的液压系统。

[1]于春浩. 新型F-钉打钉机的研究与设计[D]. 石家庄:河北科技大学,2010.

[2]胡阳,朱龙英,彭天好. 基于AMESim的几种液压锁紧回路动态特性仿真分析[J]. 机床与液压,2015,43(22):65-66.

[3]凡东,许翠华. 钻机恒压变量泵控给进系统动态模拟与系统改[J]. 煤炭工程,2013,45(4):116-118.

[4]王敬国. 基于 AMESim的钻机恒压变量泵控液压系统仿真分析[J]. 煤炭工程,2011,43(12):80-81.

[5]周浩,邢科礼,钱鸣. 典型液压凿岩台车防卡钎系统分析及探究[J]. 矿山机械,2013,41(3):17-21.

[6]徐绍军,周宏兵,汤晓燕. 液压凿岩钻车防卡钎系统研究概况[J]. 凿岩机械气动工具,2004(2):13-17.

[7]罗生梅,张宏林,斯建刚,等. 液压凿岩机的自动防卡钎控制方案[J]. 兰州理工大学学报,2009,35(3):33-38.

[8]杨光照 栾洪海 赵洪岩. 正确设置凿岩台车的工作参数[J]. 煤矿机械,2009,30(7):74-76.

[9]李松晶,王清岩,等. 液压系统经典设计实例[M]. 化学工业出版社,2016(4).

[10]南超. 微型履带式小径木择伐综采机设计及仿真[D]. 哈尔滨:东北林业大学,2019.

[11]郭彦青,高宏伟,付永领,等. 基于ADAMS和AMESim的剪叉式升降平台的设计与仿真[J]. 机械设计与制造工程,2019(3):29-34.

[12]董伟亮. 液压设计手册[M]. 北京:机械工业出版社,2005.

[13]纪铭. 液压泵/马达计算机辅助测试系统的开发[D]. 上海:上海大学,2006.

[14]刘昕晖,陈晋市. AMESim仿真技术在液压系统设计分析中的应用[J]. 液压与气动,2015(11):1-6.

Design and Simulation Analysis ofMulti-jointMechanical Arm Hydraulic System ofRockDrillingTrolley

HE Yufan,LUO Hongbo,LIN Zhiqiu,SHI Xianyang

(School of Mechanical Engineering, Sichuan University, Chengdu 610065, China)

The multi-joint mechanical arm of the rock drilling trolley is the core mechanism and the main positioning mechanism for the tunnel excavation. According to the working principle and structure of the drilling hole, a new hydraulic system of multi-joint arm is designed to improve the stability and efficiency. The lock circuit, balance circuit and anti-jamming system are studied for the drilling hydraulic system. Based on the completion of the mechanical arm structure design, the technical parameters of the drilling arm control system are determined, and the selection of hydraulic components is analyzed. Modeling and simulation analysis are carried out by using AMESim to analyze the directional circuit, locking circuit and balance circuits in the hydraulic circuit.

rock drilling trolley;drilling;hydraulic system;anti-jamming system;AMESim

TH16;TH114

A

10.3969/j.issn.1006-0316.2022.05.003

1006-0316 (2022) 05-0014-08

2021-12-06

四川省科技厅重点研发项目——基于优化集的液压凿岩台车多关节机械臂及控制(2017GZ0352)

何禹帆(1997-),男,四川遂宁人,硕士研究生,主要研究方向为机械和结构设计,Email:635647204@qq.com;罗红波 (1963-),男,四川成都人,硕士,副教授、硕士生导师,主要研究方向为机械和结构设计。