集装箱用高强耐候钢组织及腐蚀行为研究

2022-05-30宋丽英高秀华朱成林

宋丽英, 周 聪, 高秀华, 朱成林

(东北大学 轧制技术及连轧自动化国家重点实验室, 沈阳 110819)

集装箱运输是一种高效率和高效益的运输方式.集装箱一般使用700 MPa 级高强耐候钢替代常用的SPA⁃H 低强度钢,这既可以减少材料的消耗,又有利于钢铁行业的绿色发展.目前,微合金强化是提高材料强度的重要手段.微合金元素(Nb,V,Ti,Mo,B 等)在钢中固溶、偏聚和沉淀,并与钢中的C 和N 交互作用,可产生再结晶控制、晶粒细化、析出强化和夹杂物改性等一系列效果,对钢强韧化的控制起到非常积极的影响[1-6].例如,在均热时,高温未溶的溶质元素或沉淀析出的微合金碳氮化物能阻止晶粒长大;在热轧过程中,应变诱导析出的微合金碳氮化物会阻止形变奥氏体再结晶或再结晶晶粒长大;在卷取或连续冷却过程中,铁素体中沉淀析出的微合金碳氮化物能产生强烈的沉淀强化效果;通过生成碳氮化物来固定钢中的C 和N,可降低此类非金属元素对钢铁材料韧性、焊接性及冷成型性能的危害等[7-9].

微合金元素在组织中存在固溶态和析出物两种形式.通过比较Nb,V 和Ti 碳氮化物的固溶度积公式得出,在一定温度范围内,碳氮化物的固溶度积的大小关系存在以下规律:TiN<NbN<VN<NbC<TiC<VC.其中,TiN 具有最小的固溶度积,属于高温沉淀相,在高温下对奥氏体晶粒长大的抑制作用最强,TiC 在形变诱导析出阻止形变奥氏体晶粒再结晶方面的作用小于NbC 和VN[10].有研究表明,Nb-Ti 热轧钢的高位错密度和细小析出是获得高强度的主要因素[11-12].通过轧制变形,钢基体中会形成大量具有较高能量的位错、变形带、空位等,这些缺陷位置正是析出物主要的形核位置[3].

本文中以Nb⁃Ti 高强耐候钢为研究对象,探索在不同冷却速率下奥氏体连续冷却相变组织的变化规律,用于指导Nb⁃Ti 高强耐候钢在控制轧制与控制冷却(TMCP)过程中工艺参数的制定;此外,利用周期浸润腐蚀试验,获得轧制后的Nb⁃Ti 高强热轧板在工业大气环境下的腐蚀速率,并对腐蚀试样锈层截面元素的分布情况进行分析,从而进一步研究Nb⁃Ti 高强耐候钢的耐腐蚀性能.

1 试验材料及方法

1.1 试验材料

本文中实验钢的化学成分(质量分数)如下:C ( 0.05%), Si ( 0.23%), Mn ( 1.49%),P(0.005%), S(0.002%), Al(0.03%), Cu+Ni+Cr (1.45%), Nb(0.048%), Ti (0.06%), N(0.005%), Fe(余量).实验钢由真空感应炉熔炼,经锻造后加工成横截面为110 mm×100 mm 的初始坯料.

1.2 奥氏体连续冷却相变试验

在初始坯料上线切割Φ5 mm×10 mm 圆柱试样,利用DIL805 变形热膨胀相变仪,测定实验钢的连续冷却过程热膨胀数据.热模拟工艺过程如下:先将试样以20 ℃/s 加热至1 200 ℃,保温180 s后以5 ℃/s 冷却至950 ℃,保温10 s 后,以5 s-1的应变速率进行真应变为0.5 的单道次压缩变形;随后采用不同的冷却速率进行冷却.根据钢中各个相有不同的热膨胀系数和比容的特点,采用切线法确定相变点.在不同冷却速率条件的变形试样上,利用线切割机切取金相试样,同时利用光学显微镜和电子探针进行组织观察,从而进一步确定显微组织构成,绘制实验钢的动态CCT曲线.

1.3 实验钢轧制与相图计算

采用Φ450 mm 二辊可逆热轧试验机进行热轧实验.轧制前,首先将坯料加热至1 200 ℃保温2 h,进行充分奥氏体化,然后经多道次热轧至厚度为4 mm,终轧温度控制在880 ℃.实验钢经精轧后,以30 ℃/s 进行层流冷却至400 ℃,然后在坑式炉中缓冷.根据《集装箱用钢板及钢带》(GB/T 32570—2016)的要求,测试热轧钢板拉伸性能和-40 ℃温度下的冲击吸收功,并利用线切割机切取金相试样,用于观察热轧钢板显微组织.在热轧钢板中切取薄片,经砂纸磨至厚度为40 ~50 μm,使用冲孔机将试样制成直径为3 mm 的圆片,对圆片进行电解双喷,获得透射电镜观察试样.采用场发射透射电子显微镜观察显微组织,并分析析出粒子化学成分.此外,在温度为200 ~1 600 ℃的条件下,利用JMatPro 软件对实验钢的相图进行模拟计算,分析钢中M(C,N)析出相的主要元素.

1.4 周期浸润腐蚀试验

采用《铁路用耐候钢周期浸润腐蚀试验方法》(TB/T 2375—1993),对周期浸润腐蚀试验进行参数设置.通过机械加工,在热轧后钢板上切取60 mm×40 mm×3.5 mm 和20 mm×20 mm×3.5 mm的腐蚀试样,并在试样一端中间打孔以悬挂试样.根据腐蚀前后大尺寸试样的质量来计算腐蚀速率,利用小尺寸试样进行锈层截面形貌及元素分布观察.试样先后在石油醚、无水乙醇、丙酮溶液中进行超声波清洗,然后放入干燥器皿中干燥24 h后,再进行尺寸及初始质量测量,并记录数据.腐蚀溶液初始浓度为0.01 mol/L NaHSO3,pH为4.4 ~4.8,温度为(45±2) ℃,相对湿度为(70±5)%.腐蚀结束后,依次用由盐酸+蒸馏水+六次甲基四胺混合液、酒精、丙酮,对所需除锈试样进行锈层清洗,吹干后置于干燥器皿中24 h,称重记录并根据失重法计算腐蚀速率[13].观察腐蚀试样宏观形貌,最后利用电子探针对腐蚀后实验钢截面的锈层尺寸及元素分布情况进行分析.

2 结果与讨论

2.1 实验钢奥氏体连续冷却相变

通过不同冷却速率下的膨胀曲线,测得实验钢在不同冷却速率下的相变点温度,如表1 所列.为了更好地确定Nb⁃Ti 高强耐候钢在连续冷却过程中的相变产物,对不同冷却速率下实验钢的显微组织形貌特征进行分析,结果如图1 所示.结合表1 的数据和图1 的显微组织形貌,绘制实验钢的过冷奥氏体连续冷却转变曲线,如图2 所示.可以看出,随着冷却速率的增大,显微组织的转变规律为:铁素体+珠光体+贝氏体→铁素体+贝氏体→贝氏体.实验钢在经过压缩变形后,当冷却速率为0.5~1 ℃/s 时,奥氏体转变形成铁素体、珠光体和少量贝氏体[图1(a)~(d)];当冷却速率为1~20 ℃/s 时,高温变形奥氏体转变为铁素体和贝氏体[图1(e) ~(j)];当冷却速率为20 ~40 ℃/s时,奥氏体转变为单一贝氏体[图1(k)~(p)].但在实验所涉及的冷却速率范围内,未出现马氏体相变.

图1 实验钢在不同冷却速率下的显微组织Fig.1 Microstructures of the tested steel at different cooling rates

图2 实验钢的动态CCT 曲线Fig.2 Dynamic CCT curves of the tested steel

表1 实验钢不同冷却速率下的相变温度Table 1 The phase transition temperature of the tested steel at different cooling rates ℃

2.2 实验钢的力学性能和显微组织

经测定,轧制后的实验钢力学性能如下:屈服强度704 MPa,抗拉强度753 MPa,伸长率20.2%,-40 ℃温度下3 个平行试样的低温冲击吸收功为114,129 和121 J,平均值为121 J.可见,其完全满足《集装箱用钢板及钢带》(GB/T 32570—2016)中对Q700NHJ 耐候钢的要求:屈服强度Rel≥700 MPa,抗拉强度Rm750~950 MPa,伸长率A≥12%,-40 ℃低温冲击吸收功≥27 J.

采用电子探针观察实验钢热轧板的显微组织,结果如图3 所示.从图中可以看出,Nb⁃Ti 高强耐候钢的组织为贝氏体,晶粒平均尺寸约为5 μm.

图3 实验钢轧后的显微组织Fig.3 Microstructures of the hot⁃rolled tested steel

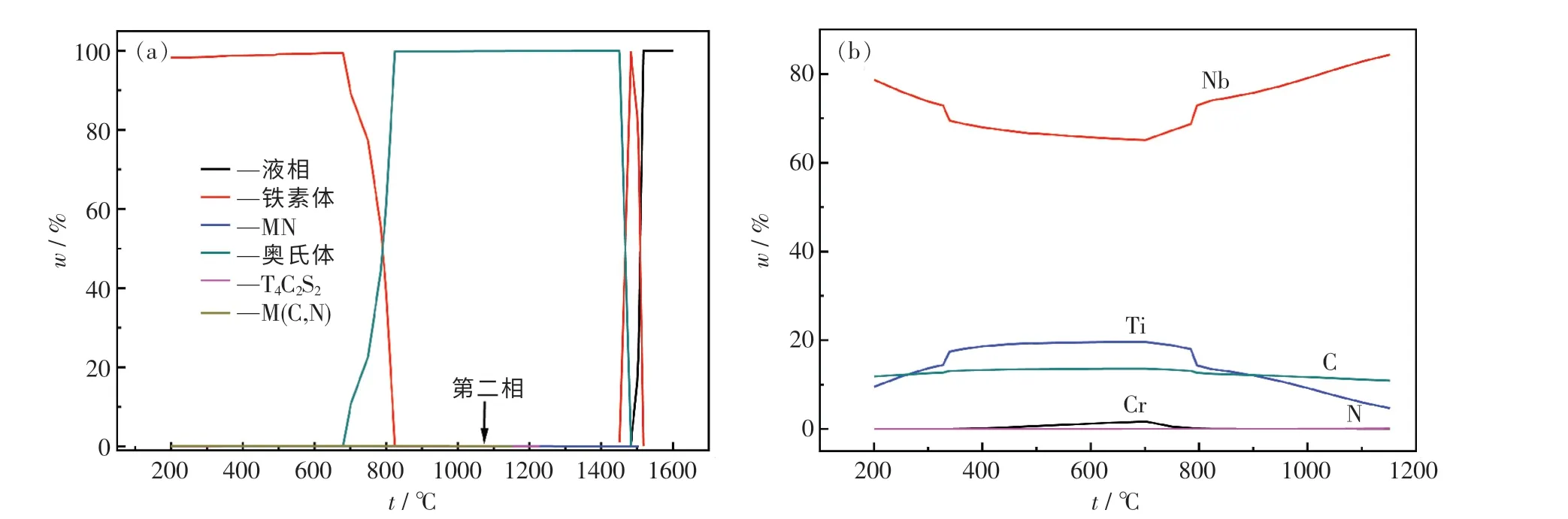

图4 为热轧实验钢的透射显微组织形貌图.图4(a)(b)(d)表明,钢中存在大量的纳米级(Nb,Ti)(C,N)第二相,这些Nb 和Ti 析出物会阻止奥氏体再结晶晶粒的生长,但有利于晶粒的细化[14].从图4(c)可看出,低温卷取温度下获得的贝氏体组织中存在大量位错,这种位错强化和贝氏体相变有利于实验钢力学性能的提高.采用JMatPro 软件模拟计算得出实验钢在不同温度下的相转变规律,如图5 所示.由图可知,钢中主要的第二相为M(C,N)相.通过观察M(C,N)中元素随温度变化的规律,可以发现M(C,N)第二相中的主要元素为Nb,Ti,C,N 和Cr.其中,由于Cr含量低,可以忽略不计.因此,M(C,N)主要为(Nb,Ti)(C,N)相.

图4 热轧实验钢的透射显微组织Fig.4 TEM micrographs of the tested hot⁃rolled steel

图5 实验钢在不同温度下的相变规律Fig.5 The phase transformation of the tested steel at different temperatures

2.3 实验钢的腐蚀性能

表2 列出了实验钢与Q345B 碳钢72 h 周期浸润试验后的腐蚀性能.与Q345B 碳钢相比,实验钢的相对失重率为52.11%,具有良好的耐腐蚀性能.

表2 实验钢和Q345B 碳钢的腐蚀性能Table 2 Corrosion rates of the tested steel and Q345B carbon steel

图6 为实验钢和Q345B 碳钢在72 h 周期浸润腐蚀试验后的宏观形貌图.从图中可以看出,实验钢表面锈层与基体结合紧密,具有一定的保护作用;Q345B 碳钢表面腐蚀不均匀,锈层疏松且颜色不一,表面部分区域存在明显点蚀.这主要是由于腐蚀在某些区域优先发生,锈蚀比较严重,锈层也更加容易脱落.

图6 实验钢和Q345B 碳钢试样腐蚀后宏观形貌Fig.6 Macro⁃morphologies of specimens of the tested steel and Q345B carbon steel after corrosion

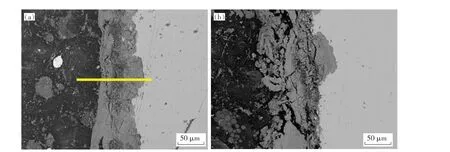

图7 为实验钢和Q345B 碳钢经72 h 腐蚀周期后的锈层截面微观形貌图.从图中可以看出,实验钢锈层的厚度明显小于Q345B 碳钢的.这是因为实验钢的锈层基体结合程度强,有效抑制了铁基体的进一步腐蚀[图7(a)];Q345B 碳钢腐蚀锈层明显疏松,不利于阻止腐蚀液和氧气接触铁基体[图7(b)].

图8 为实验钢在图7(a)中黄色线条区域的截面锈层元素分布情况图.从图8 中可以发现,实验钢的锈层存在P,S,Cu,Al,Ni,N,Ti 和Cr 不同程度的富集,而Cr、Ni、Cu、P 等的存在有利于提高Nb⁃Ti 高强耐候钢的耐腐蚀性能.有大量研究表明[15-19],在腐蚀过程中Cr 可置换腐蚀产物中的Fe,形成含铬的化合物(如FexCr1-xOOH),这种富含Cr 的锈层稳定性好且组织细小致密,可以有效隔离腐蚀介质与钢基体的接触,抑制内部钢材的腐蚀;Ni 主要以NiFe2O4存在于尖晶石型氧化物中,它的加入可降低耐候钢的自腐蚀电位,促进尖晶石向较细、致密结构的转变;基体中的Cu 富集在锈层裂纹缺陷处,加速缺陷的愈合,可起到弥补锈层缺陷的作用,阻止腐蚀溶液向内层的渗透,降低基体的腐蚀速率;P 有助于促进钢的均匀溶解和腐蚀,加大钢表面锈层的极化电阻,从而对铁基体起到保护作用.

图7 实验钢和Q345B 碳钢的腐蚀锈层截面微观形貌Fig.7 Cross⁃section morphologies of corrosion rust of the tested steel and Q345B carbon steel

图8 实验钢截面锈层元素分布Fig.8 Distribution of elements in the cross section of the tested steel

3 结 论

(1)在Nb⁃Ti 高强耐候钢中,当冷却速率小于1 ℃/s 时,奥氏体高温连续冷却相变组织为铁素体+珠光体+贝氏体;当冷却速率为1~20 ℃/s 时,奥氏体高温连续冷却相变组织为铁素体+贝氏体;当冷却速率为20 ~40 ℃/s 时,奥氏体高温连续冷却相变组织为单一贝氏体.

(2)采用JMatPro 软件计算Nb⁃Ti 高强耐候钢的相转变规律,发现钢中第二相为M(C,N)相主要由Nb,Ti,C,N 和Cr 组成.其中Cr 含量低,可以忽略不计.在Nb⁃Ti 高强耐候钢的透射电镜显微组织中,观察到(Nb,Ti)(C,N)纳米级析出相.

(3)Nb⁃Ti 高强耐候钢在工业大气环境中具有良好的耐腐蚀性能.与Q345B 碳钢相比,经72 h腐蚀周期的Nb⁃Ti 高强耐候钢的相对失重率为52.11 %,其表面锈层与基体结合紧密,对铁基体起到一定的保护作用,且锈层存在P,S,Cu,Al,Ni,N,Ti 和Cr 不同程度的富集.