颗粒绕流圆管传热过程的数值模拟

2022-05-30刘军祥于庆波

邵 冲, 刘军祥, 于庆波

(东北大学 冶金学院, 沈阳 110819)

在炼铁过程中,每生成1 t 生铁将伴随产生400 kg 高炉熔渣.高炉熔渣的出渣温度在1 500 ℃左右,含热量相当于57 kg 的标准煤热值,属于高品位的余热资源.经干法粒化后的高炉渣颗粒温度仍高于1 000 ℃[1].目前,回收高炉渣颗粒余热的主要方法为气固换热,如固定床和流化床等.这些气固换热方法存在高温物料的温降速率低、系统的余热回收率低等弊端.近年来,采用自流床余热锅炉直接回收高炉渣颗粒余热的技术受到了广泛关注[2].

自流床余热锅炉回收高炉渣颗粒余热的过程实质上就是高温颗粒绕流圆管的流动与传热过程.王淑泉等[3]通过实验研究了沉降灰绕流叉排管的流动过程,结果表明管的上方存在停滞区,下方存在空隙区,分别占圆管面积的1/3 和1/4,只有约一半的圆管面积能与流动颗粒直接接触.Takeuchi[4]通过实验研究了有埋管的移动床中颗粒流动情况及埋管周向不同角度的局部换热系数,结果表明颗粒流速对停滞区没有影响,管间距对停滞区影响较大.Yusuf 等[5]利用双欧拉法模拟了有埋管的二维气固流化床中埋管与周围颗粒的传热和流动情况.于庆波等[6]将流动颗粒当作连续的黏性流体对颗粒绕流圆管的传热过程进行数值模拟,结果表明增大颗粒和水的入口速度,换热效果提升,而水入口温度的升高使热回收率减小,但对传热系数无影响.

目前,针对高温颗粒绕流圆管传热特性的研究并不全面.本文中采用MFiX 软件,建立了二维数学模型,对高炉渣颗粒绕流圆管的传热过程进行数值模拟,主要研究颗粒出口流速和圆管排列方式对传热特性的影响,以期为自流床余热锅炉直接回收高炉渣颗粒余热技术的应用和推广提供理论基础.

1 模型建立

1.1 几何模型

自流床余热锅炉简化成几何尺寸为0.228 m×1.273 m的二维矩形,内部设置3×15 根圆形换热管,如图1 所示.圆管排列方式为顺排和叉排,换热管外径为38 mm,管壁厚度为2 mm,横纵中心间距均为0.076 m.为消除壁面效应,在左右两侧壁面处均设置为半管[7].

图1 几何模型图Fig.1 Geometry model diagram

1.2 数学模型

1.2.1 控制方程

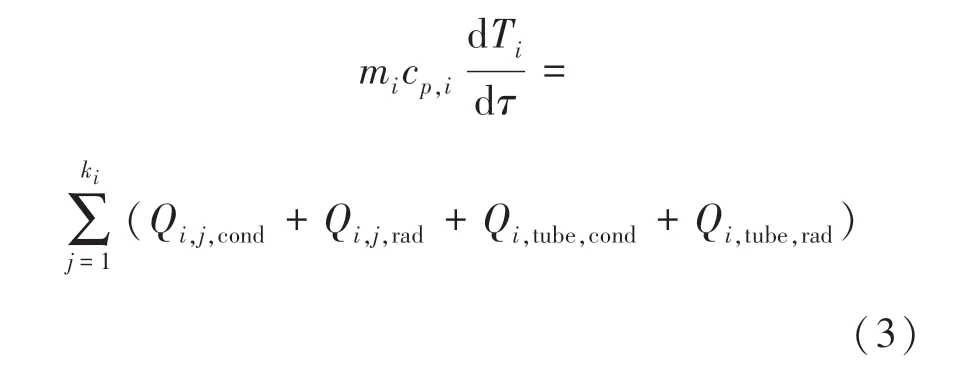

在本文中,采用离散元法(DEM)从颗粒尺度研究颗粒绕流圆管过程中的传热特性.颗粒在运动过程中视为软球[8],其运动包括平动和转动,由牛顿第二定律控制,任意颗粒i的平动和转动方程[9]可以写成:

式中:等式左边为任意颗粒i的热量损失,等式右边依次为颗粒i与其他颗粒通过导热和辐射换热传递的热量,颗粒i与换热管通过导热和辐射换热传递的热量,热量单位均为W.cp,i为颗粒i的比定压热容,J/(kg·K);Ti为颗粒i的温度,K;ki为与颗粒i进行热交换的颗粒个数;j为与颗粒i进行热交换的颗粒序号.

1.2.2 边界条件

自流床余热锅炉的顶部为颗粒的质量流入边界,颗粒的温度和流速是给定的;底部为颗粒的质量流出边界,颗粒流速是给定的;管外壁为固定温度的无滑移壁面;其余表面均为绝热的无滑移壁面.

1.3 网格划分及参数设置

采用均匀矩形网格对几何模型进行网格划分,单个网格大小为3.40 mm×3.80 mm,网格单元总数为22 445.高炉渣颗粒参数设置如表1 所列.壁面的弹性模量为2.0×1011Pa,泊松比为0.3.渣粒间碰撞恢复系数为0.701,渣粒间静摩擦系数为0.41,渣粒与壁面碰撞恢复系数为0.637,渣粒与壁面静摩擦系数为0.36.

表1 高炉渣颗粒的物性参数Table 1 Physical parameters of blast furnace slag particles

2 结果与分析

2.1 颗粒出口流速和换热管排列方式对余热锅炉整体传热特性的影响

颗粒出口流速和换热管排列方式的不同使颗粒在管间的流动情况存在差异,从而导致管间颗粒的温度分布不同.在研究管间颗粒温度分布时,出口流速设定为0.002 5,0.005 和0.01 m/s,换热管排列方式设定为顺排和叉排.图2 为颗粒在管间的温度分布图.当换热管顺排排列时,上下相邻管间颗粒的温度较低,接近壁面温度,左右相邻管间颗粒的温度则随高度(y方向)的下降而逐渐降低.顺排时,颗粒在流动过程中受到相邻颗粒的阻碍作用[10],水平方向(x方向)合力远小于重力,因此在重力作用下颗粒向下运动.上下相邻管间会形成颗粒流动的死区,死区内的颗粒流速小,颗粒与换热管的接触时间长,导致颗粒温度分布如图2(a)~(c)所示.当换热管叉排排列时,颗粒温度随高度的下降而逐渐降低,且同一高度处的颗粒温度分布比顺排时的温度分布更加均匀.叉排时,颗粒在管间的运动轨迹近似为一条“S”型曲线[11],即颗粒在水平方向具有一定的位移,故管间没有出现明显的流动死区,颗粒温度分布如图2(d)~(f)所示.随着颗粒出口流速的增加,同一水平高度处的颗粒温度升高.这是由于出口流速的增加,使颗粒与管的接触时间减少,单个颗粒与换热管的换热量减小,所以同一水平高度处的颗粒温度升高.

图2 颗粒在管间的温度分布Fig.2 Temperature distribution of particles between tubes

温降速率dT/dτ决定了冷却过程中颗粒内非晶态含量的高低,温降速率越高,非晶态含量越高,冷却后颗粒的水活性就越强,从而越有利于颗粒的资源化利用.当颗粒温度高于800 K 时,温降速率大于10 K/s 可以使颗粒的非晶态含量较高.

前3 排换热管处颗粒的温降速率如图3 所示.从图中可以看出,随着颗粒出口流速的增加,每一排换热管处的温降速率均增大.这是因为出口流速的增加使得颗粒在管间的流速也增加,即单位时间内与换热管接触的高温颗粒个数增多,从而使颗粒与换热管的换热量增大.但随着颗粒的向下流动,其温降速率逐渐减小,与换热管间的换热量也逐渐减少,因此温降速率随换热管位置的降低而减小.顺排时每排管处的温降速率小于叉排时的温降速率,这是由于顺排时大多数颗粒只在左右管间的矩形区域流动,传热主要通过与邻近颗粒的热传导,且颗粒在管间的停留时间较短,所以颗粒的温降速率小.叉排时颗粒绕管呈“S”型流动,在管间的停留时间较长,能够与换热管充分接触,因此颗粒的温降速率大.

图3 不同颗粒出口流速下前3 排换热管处颗粒温降速率的变化Fig.3 Changes in the particle temperature drop rate at the first three rows of heat exchange tubes under different particle outlet flow rates

2.2 颗粒出口流速和换热管排列方式对单根换热管局部传热特性的影响

换热管周向颗粒的流动情况不同,导致在管不同位置处的颗粒温度分布不同,进而引起局部传热特性的差异.图4 为第1 排第2 列换热管周向的颗粒温度分布图,颗粒出口流速设定为0.01 m/s,换热管排列方式为顺排和叉排.从图中可以看出,位于换热管上半部分的颗粒温度随高度(y方向)的下降而升高.这是由于管顶部区域为颗粒流动的停滞区[3],该区域内的颗粒流动缓慢,与管接触时间长,导致颗粒温度较低.而在颗粒向下流动的过程中,颗粒流速增大,此时颗粒与管的接触时间变少,因此颗粒温度随高度的下降而升高.但位于换热管下半部分的颗粒温度会随高度(y方向)的下降而降低.出现这种现象的原因是该区域的颗粒流速随高度(y方向)的下降逐渐减小,从而与管的接触时间增加,导致颗粒温度降低.

图5 示出了第1 排第2 列换热管不同位置处的热流密度.从图中可以看出,在45° ~90°和270°~315°两个范围内[圆管局部位置的角度划分见图4(a)]热流密度最大,在180°附近热流密度最小.这是由于在颗粒绕流圆管过程中,管的顶部和底部分别存在停滞区和空隙区[3].停滞区内的颗粒温度较低,导致热流密度较小;而空隙区内的颗粒大多无法与换热管下部接触,且颗粒温度较低,因此热流密度也小.从图中还可以发现,45°~90°和270°~315°两个区域位于停滞区两侧,在此处随着颗粒出口流速的增加,换热管不同位置处的热流密度也会增大.这是因为颗粒在管间的流速增加,导致换热管的同一位置处有更多颗粒流过, 当颗粒温度变高, 该处颗粒与管的换热量也变大,热流密度随之增大.当换热管叉排排列时,不同位置热流密度的分布比顺排时分布的更均匀.这是由于叉排时的颗粒温度分布更加均匀.

图4 换热管周向颗粒温度分布Fig.4 Circumferential particle temperature distribution of heat exchange tube

图5 第1 排第2 列换热管不同位置处的局部热流密度Fig.5 Local heat flux density at different positions of the first row and second row of heat exchange tubes

当颗粒出口流速为0.01 m/s 时,第2 列不同排换热管处的局部热流密度如图6 所示.从图中可以看出,换热管的局部热流密度随换热管位置的降低而减小.这是由于换热管位置降低后,管周向的颗粒温度变低,致使颗粒与换热管间的换热量减小,热流密度也随之变小.

图6 第2 列不同排换热管不同位置处的局部换热系数Fig.6 The local heat transfer coefficients at different positions of the second row of heat exchange tubes

3 结 论

(1)换热管排列方式的不同,导致管间颗粒的温度分布不同.顺排时,大多数颗粒在左右管间的矩形区域内流动,上下相邻管间是颗粒的流动死区;而叉排时,管间没有明显的流动死区.因此,叉排时同一高度处的颗粒温度分布更加均匀.

(2)温降速率和局部热流密度随颗粒出口流速的增加而增大,随换热管位置的降低而减小.与换热管顺排时相比,叉排时的颗粒温降速率更大.

(3)换热管周向的局部热流密度是不同的.在45°~90°和270°~315°两个范围内热流密度最大,在180°附近热流密度最小.与顺排时相比,叉排时的局部热流密度分布更加均匀.