国内外木薯机械化种收装备研究现状与展望

2022-05-27陈林涛牟向伟薛俊祥彭柱菁刘文杰

陈林涛,牟向伟,薛俊祥,彭柱菁,刘文杰

(广西师范大学职业技术师范学院,广西 桂林 541004)

0 引言

木薯也称树薯,呈灌木状,茎秆直立,木质,高2~5 m,茎秆下有块状根,块根富含纤维和淀粉。木薯种植成本低、产量高,其块根、茎、叶均可食用,也可加工淀粉、酒精和有机化学品等多个品种的产品,广泛用于食品医药和轻工业[1]。木薯作为加工燃料乙醇的原料,是目前重要的可再生生物质能源作物。木薯种植对保障粮食安全和缓解能源供求矛盾具有重要的现实意义[2]。农业农村部在《全国热作产业发展第十二个五年规划》中提出,到2015年木薯种植面积达66.7万hm2以上,鲜薯年产量达到2 000万t以上[3-4]。我国木薯主要种植在广西、广东和海南,云南、福建等省也有种植。目前,我国木薯生产不能满足需求,已成为木薯进口大国,仅广西每年从东盟国家进口的鲜薯原料约550万t,外贸依存度达50%[5-6]。木薯种植对于促进主产省区的经济发展和农民增收有重要的现实意义。但由于木薯种植和收获分散、机械化程度低等导致生产效益低下,农民种植意愿不高,全国木薯种植面积和产量一直徘徊不前。究其原因,木薯生产机械化程度低是制约我国木薯产业发展的瓶颈之一。据统计,种植与收获环节的劳动量分别约占整个生产劳动量的20%和60%,种植机械和收获机械是木薯生产机械化发展需要解决的两大技术难题[7]。国家各类项目资金支持开展了木薯收获机械研究,取得较大进展,但对木薯种植机械研究没有给予足够重视,目前处于起步阶段,国内还没有技术成熟、可推广的木薯种植机。

鉴于木薯生产实现机械化的迫切需要,本文重点阐述木薯种植和收获现有机械装备及其关键部件研究现状,并对木薯种植机与收获机进一步研究做出展望。

1 木薯种植与收获的农艺要求

1.1 种植

木薯以茎秆为种进行繁殖,茎秆的平均直径为30 mm左右,种茎的切段长度为150 mm左右。通常情况下开沟种植,沟深约120 mm、沟宽约150 mm,木薯种可平放、直插或斜插埋入沟中,施肥后,覆土压实,覆土厚约120 mm。无特殊要求的情况,一般采用平放形式,对于木薯块根的产量和茎秆抗倒伏性能具有较好的影响。种植株距500~1 000 mm,行距800~1 200 mm。切段的木薯种茎切口边缘有芽,应减少或避免种茎碰撞,提高发芽率,木薯实物如图1所示。

图1 木薯实物Fig.1 Physical map of cassava

1.2 收获

处于成熟期的木薯叶色稍黄,且基部叶片大部分脱落,木薯块根外皮呈深色,块根粗大且入土较深。机械化收获作业前先砍去茎秆,利用挖拔装置松土,并将木薯块根与泥土分离进行收集,收获需保持木薯块根表皮完整性,减少木薯脆断、粘土现象[8]。目前木薯收获主要由人工挖收或用简易挖掘机械挖掘后人工拣拾,其劳动强度高、效率低、收获损失率高,采用的机械挖掘收获工作部件阻力大、能耗高,根土分离效果差、破损率高,致使木薯品质低,经济效益差,木薯发展扩大的关键是实现高效、可靠的收获机械化[9]。

2 木薯种植机械化研究现状

目前采用切段茎秆作为种子的种植机械主要有实时切种式和预先切种式2种机型。实时切种式机型需配备专门人工将茎秆喂入切段刀内,切成段后自由落入种沟,劳动强度大且喂入不连续,易造成伤种、漏种。现有木薯种植机均采用此形式,难以满足种植要求。预先切种式机型将预先切成段的种茎放入种箱,通过排种装置实现排种,降低人工劳动强度,提高效率,但存在一些待解决的关键问题,需进行机理分析和结构创新,降低种茎损伤率和漏种率。木薯种植机械尚未开发预先切种式自动排种机型。

2.1 国外研究现状

巴西、墨西哥、尼日利亚和马来西亚等国先后研制了不同型号的单行、双行或多行种植机,均为实时切种式,须有多名工人辅助喂入茎秆,如图2a所示。泰国Lungkapin开发了一种木薯茎秆切割装置,优化了切种结构和运动参数,提高切种效率,降低破损率,由圆盘锯、底板、电机构成,如图2b所示[10]。工作时将木薯茎秆喂入料槽,在底板被圆盘锯切断,凸轮机构控制切割次数,并在该部件基础上又研制木薯种植机,但同样也需要工人辅助作业[11]。

图2 国外木薯种植机Fig.2 Foreign cassava planter

2.2 国内研究现状

我国木薯种植机械研究处于起步与试验阶段,缺乏相应的研究成果,主要采取引进与消化吸收的研究方法。广西农科院等单位先后开发出了2CMS-2型木薯联合种植机和2BMSU/2X型旋切开沟式木薯播种机,国产机型也是由人工辅助输送茎秆,切断的种茎自由落入种沟摆放[3-4]。

2.2.1 2CMS-2型木薯联合种植机

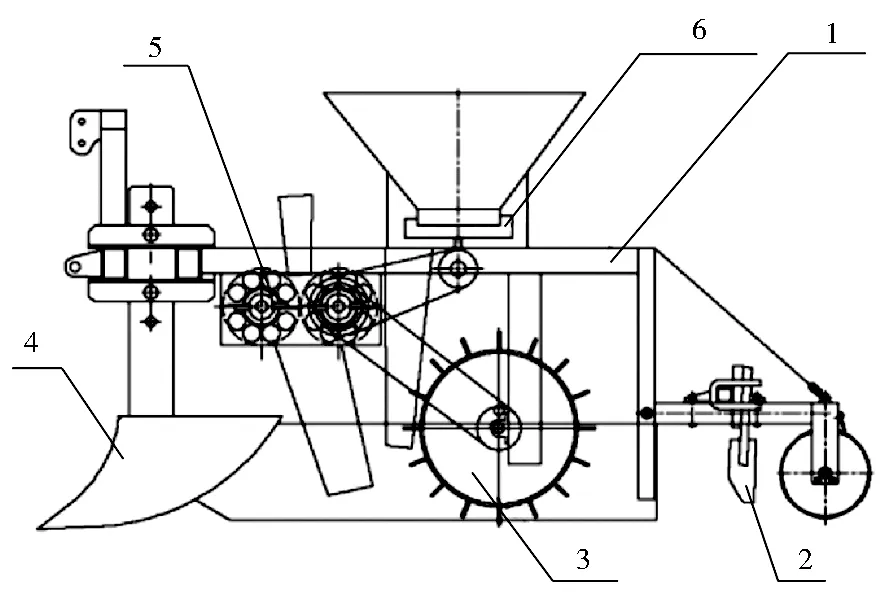

2CMS-2型木薯联合种植机主要包括机架、切种部件、施肥部件、开沟部件、地轮部件和培土部件,如图3所示。切种部件(图4)采用双辊输送切段的结构,每个切段辊均装4把刀片,输送辊每转一圈输送的种茎杆被切断成4段。2CMS-2型木薯联合种植机传动原理如图5所示,拖拉机行走速度变化时,地轮转速也随之变化。

1.机架 2.培土部件 3.地轮部件 4.开沟部件 5.切种部件 6.施肥部件图3 2CMS-2型木薯联合种植机结构Fig.3 Structure of 2CMS-2 cassava combine planter

1.空心胶管 2.刀片图4 切种部件Fig.4 Seed cutting part

图5 2CMS-2型木薯联合种植机传动原理Fig.5 Transmission principle of 2CMS-2 cassava combine planter

2.2.2 2BMSU/2X型旋切开沟式木薯播种机

2BMSU/2X型旋切开沟式木薯播种机,是通过点株对应的垄沟切削泥土被快速抛出,切段种茎能够迅速进入种沟,进而提高播种效率,整机传动如图6所示。木薯播种装置中排肥器的工作原理为螺旋推杆式,施肥量大小由切断器至排肥器的传动比设定,切换它们的塔式链轮组可改变施肥量。而集堆点播器收集从排肥器输送下来的肥料定量,按照固定的株距节拍,间歇打开阀门,把肥料呈堆状点播在种沟内的木薯种茎之间。V形垄沟旋挖机构,由齿轮箱变速并带动呈V形布置的旋切刀盘反转,切削泥土并高速抛出垄沟,开挖出平整的V形垄沟。试验证明,旋切刀盘与拖拉机轮胎的转向相反时,切削效率更高且减少动力消耗。将泥土向前抛送,大大减少垄沟的回土现象,垄沟外形平整,不易坍塌。

1.肥料箱 2.排肥器变速链轮 3.集堆点播器 4.点播器链轮5.链条 6.切断器齿轮副 7.点播器主动链轮 8.排肥器主动链轮 9.切断器从动链轮 10.切断器 11.链条 12.地轮主动链轮 13.浮动独轮式播种地轮组件 14.链条 15.切断器主动链轮 16.地轮从动链轮 17.链条图6 地轮驱动系统Fig.6 Ground wheel drive system

2.3 总结

国内外木薯种植机械研究集中在实时切种式种植机整机设计和性能优化方面,均采用人工辅助喂种及粗放式直接排种方式。人工长时间重复劳动导致体力和效率下降跟不上整机节奏及直接排种不稳定是造成排种不均匀的主要原因,实时切种直接排种方式不能达到种植技术要求,限制其推广应用。因此,应改变种植机排种方式,采用预先切种自动排种式,将预先切好的种茎放入种箱,通过供种、调姿、控种和排种等机构对种茎进行分离、调姿、排序和种量控制,自动实现连续、精确、可控地排种,才能根本改善机械种植质量,提高均匀性。种茎完全依靠机械结构和运动实现自动有序排种,需要对木薯种茎的材料力学特性、运动特性和碰撞特性等基本性质展开研究。

3 木薯收获机械化研究现状

3.1 国外研究现状

从20世纪40年代开始根茎类作物收获机械研究,美国、日本、法国和意大利等发达国家均研制出不同功能的收获机械。现已实现对浅根茎作物(如萝卜、甜菜、马铃薯等)的机械化收获。意大利的DSC-120型和日本久保田公司生产的DCL-130型马铃薯挖掘机。美国Courtesy of Lilli ston Mfg.Co.生产的LP-2型花生收获机和荷兰Michigan生产的PH-2型花生收获机,2002年美国Kelley Manufacturing公司在KMC3376型和KMC3374型的基础上研制出的新型花生联合收获机,是目前花生两段收获方式下的较先进的联合收获机械,这些机型技术先进、工作可靠性高,但是结构较复杂[12-13]。美国、加拿大、日本等国学者早期对振动耕作部件的耕作阻力进行了系统研究,指出采用合适振动频率、振幅及振动方向角可减少牵引阻力10%~30%[14-15]。关于木薯机械化收获,欧美等国家种植较少,没有对木薯收获机进行系统研究,因而少有报道。木薯生产机械化程度较高的是巴西,针对木薯收获机械,根据挖掘原理可分为挖掘式、拔式、挖拔结合式和挖掘-升运链抖动分离式等。挖掘式木薯收获机械代表机型有巴西Planti center公司生产的P-900型双行木薯块根收获机(图7)和IKEDA公司生产的SMDP 2 LM型木薯块根收获机(图8);挖掘-升运链抖动分离式的代表机型有巴西HENNIPMAN公司生产的WH15-2L型木薯块根收获机(图9)[16]。木薯联合收获机在国外有一定的研究,并得到应用,代表机型有巴西MIAC公司生产的Maniva 2LR型木薯联合收获机,工作时夹持链直接拔起双行木薯,设有薯茎自动分离装置,可在夹持输送过程中自动分切木薯,木薯块根通过传送带输送至机器后方装袋,如图10所示[17]。

图7 P-900型双行木薯块根收获机Fig.7 P-900 double row cassava root tuber harvester

图8 IKEDA公司生产的SMDP 2 LM型木薯块根收获机Fig.8 SMDP 2 LM cassava root tuber harvester produced by IKEDA company

图9 WH15-2L型木薯收获机Fig.9 WH15-2L cassava harvester

图10 Maniva 2LR型木薯联合收获机Fig.10 Maniva 2LR cassava combine harvester

3.2 国内研究现状

我国木薯种植地块较散乱,机具多采用3点悬挂式作业,作业环境复杂。当机具在土壤黏重、杂草多或断秆覆盖率高的地块作业时,易产生杂草及断秆缠绕或壅堵、阻力大、挖深不够和收获损伤大等问题,国外成熟机型多无法适用于我国木薯的实际种植情况[18]。从20世纪60年代开始,我国引进国外根茎类挖掘机械,主要用于花生、薯类等浅根茎作物收获。随后开展了根茎类作物收获机械的研究,赵运生等[19]对马铃薯挖掘机的升运链与摆动筛组合式机构进行研究,设计组合式挖掘铲与钩杆式升运随动抖动器,效果良好。马宁等[20]对摆动式花生收获装置的原理进行了系统研究,通过建模与优化得到了结构与运动参数的最优组合。屈哲等[21]对马铃薯收获机摆动筛与块茎运动仿真进行分析,给出不同的摆动筛、摆动频率、摆幅的输送效果。针对木薯收获,挖掘式收获机是使用挖掘铲破坏薯块与土壤的连接,然后由人工进行捡拾、分切和装袋等作业。该类机型结构简单,制造成本低,机器适应性好,在我国使用较为广泛。其中,代表机型为中国热带农业科学院农业机械研究所研制的4UMS-390Ⅱ/4UMS-900/4UMS-1800型木薯收获机[22]。

从20世纪80年代开始深根茎作物挖掘机械的研究,先后开发出适用于根茎收获的机型[23]。黑龙江省水利科学研究院研制的4WZ-140型根茎收获机,包括可产生振动的主机体和切割铲,作业时主机体产生的振动力可使牵引阻力降低20%以上[24]。吉林省白城市农机研究院研制了4GKJ-11型根块茎收获机[25]。山西省长治市农机试验站研制了4SD-280型振动式根茎收获机[26]。辽宁省农业机械化研究所研制的深根作物根茎挖掘机,挖掘铲边走边振动,把作物根周围土壤振动松散并托起,使扎根较深的植物根轻松而不受损伤地完整拔出[27]。陈学深等[28]进行深根中药材联合收获机研究,采用双重振动挖掘机构、柔性双棘辊与栅条链输送系统、旋转弹性网、仿生柔性打击锤和振动筛分离机构等,使工作阻力明显降低,输送效果有效改善、分离损失明显降低。国内有多个企业生产挖掘-升运链式木薯收获机,该机型主要由机架、挖掘部件和杆链式土薯分离部件构成,有升运链振动式和升运链不振动式两种机型,振动升运链式机型分离效果更好[29]。该类机型有河南坤达农业机械设备有限公司生产的4U-160型木薯收获机,广西水力机械所研制的LW-602型双行木薯收获机(图11)[30-31]。但由于我国木薯种植地块小,地形崎岖,大型联合收获机作业困难,目前国内没有木薯联合收获机型得到应用。

图11 LW-602型双行木薯收获机Fig.11 LW-602 double row cassava harvester

3.3 总结

目前国内外有多家单位开展根茎类作物收获技术与装备的研究,并在大田作物,如萝卜、马铃薯、花生等浅根茎类作物的收获机械化取得进展。但木薯作物形状、性质、抗拉扭强度差异较大,因此挖掘和分离的难度大,要根据其生长习性采用合适的挖掘与分离方式。现有的木薯挖掘收获机械存在的主要问题:挖掘阻力大、功耗高;输送与根土分离过程木薯损伤率高,分离效果差;大多数机具功能单一,主要由人工捡拾,生产率低;主要的工作部件都是由传统的农具改装而来,缺少系统的工作原理、关键部件理论与试验研究[32-36]。

4 展望

目前木薯机械化种植、收获机仍属于研发示范阶段,在种收机械化技术方面还面临着许多问题,还需要在关键技术上作进一步研究。

(1)因地制宜确立不同地区最佳木薯收获方式和技术路线,有针对性地进行木薯收获机技术研发和推广。农机农艺结合建立规范化区域木薯种植技术体系,加强种植标准化推广和规模化种植,采用现代化标准农业生产模式,优化并形成区域规范的木薯生产技术体系,农艺与农机相互适应,相互融合,促进木薯产业发展[37-38]。

(2)在种植机械化方面,重点针对自动排种关键部件进行机理研究与机构创新,采用预先切种式自动排种的技术方案,创新设计供种机构、种茎姿态调整机构、种量控制机构和排种机构等关键结构,确定优化的排种方式、作用机理和结构形式,在排种关键部件作用下自动、连续完成对预先切段木薯种茎的均匀、精量和固定姿态的排种目标,提高木薯种植效率、排种均匀性和精确性,取代人工辅助喂种,降低劳动强度。进一步发展的关键点是发展木薯种茎在机械结构和运动限制下的流动特性、运动规律、接触碰撞力学关系和碰撞破坏理论与分析方法;提出对木薯种茎进行运动轨迹干预、姿态调整、顺序排列和数量控制的机理分析方法与结构设计理论。

(3)在收获装备研究方面,围绕现有收获机存在断薯现象严重、漏收率高、在黏重、干硬土壤入土困难和分离效果差等问题开展工作,采用机构学、散粒体力学、多刚体力学和试验优化设计等理论方法展开研究工作,结合离散元法及先进的计算机软件等现代分析与试验测试手段,研究木薯收获装备振动挖掘、柔性输送和旋转分离的工作过程,揭示挖掘、输送和分离的规律,提出高效收获机构的设计方法,最终实现木薯机械化高效收获作业[39]。