CFETR屏蔽包层冷却系统设计及其热工分析

2022-05-26郭腾蛟彭湃孙红攀苏万松田书建

郭腾蛟 彭湃 孙红攀 苏万松 田书建

摘 要:屏蔽包层是中国聚变工程实验堆(CFETR)的重要部件,起着实现能量输运、辐射屏蔽、热屏蔽等重要作用,其设计的合理性既关系到屏蔽包层结构的完整性,也影响着屏蔽包层功能的有效性。现首先根据屏蔽包层内的热源分布,完成屏蔽包层内冷却系统的设计;随后为验证屏蔽包层设计的合理性,采用有限元ANSYS FLUENT对屏蔽包层的冷却剂流速场、压力场和包层模块温度进行模拟计算与分析。研究结果表明,冷却剂最大流速、最高温度、最大压强分别为4.39 m/s、201 ℃和4.01 MPa,进出口压降约为0.01 MPa,进出口温度差值约为11.9 ℃,屏蔽包层模块最高温度为373.4 ℃,所有热工参数均达到了设计要求。

关键词:中国聚变工程实验堆(CFETR);屏蔽包层;热工水力分析;有限元分析

中图分类号:TL62+7 文献标志码:A 文章编号:1671-0797(2022)10-0032-05

DOI:10.19514/j.cnki.cn32-1628/tm.2022.10.009

0 引言

中国聚变工程实验堆(CFETR)是一个介于国际热聚变实验堆与未来聚变示范堆之间的聚变实验装置,目前正处于设计阶段。它的主要目标是实现聚变功率为长脉冲或稳态运行,验证聚变堆氚自持,探索远程操作技术以及获得示范堆级别聚变电站许可文件的技术途径[1]。屏蔽包层是CFETR的重要部件之一,在CFETR中起着屏蔽中子辐射、进行能量转化、保护其他设备的重要作用。然而,屏蔽包层释热量很大,需要进行复杂的冷却系统设计,以保证屏蔽包层温度在合理范围之内。

目前国内外已经建成的托卡马克装置中均不含有包层部件,此外,对于未来核聚变堆包层的研究工作,也主要集中在增殖包层。已公开的最完善的包层设计参考资料是关于ITER屏蔽包层的。ITER屏蔽包层采用模块化设计方案,内包层环向20°为一个扇形段,外包层环向10°为一个扇形段,整个包层系统包括18个内包层扇形段和36个外包层扇形段,每个内包層扇形区又分为6个子模块,外包层分为12个子模块。ITER屏蔽包层的设计经历了充分而又漫长的时间,相对比较完善,是CFETR屏蔽包层设计的重要参考依据,两者相似,但不完全相同,如CFETR至少75%的包层面积区域覆盖增殖包层模块,从而保证氚增殖比;而ITER则没有氚增殖比的要求,仅在3个窗口处布置有6个实验包层模块以测试产氚。中国科学技术大学杨浩等人[2-3]对CFETR和ITER屏蔽包层设计的不同点做了较好的总结,并根据CFETR概念设计阶段对屏蔽包层提出的工程和物理要求以及CFETR真空室的结构特点,完成了CFETR屏蔽包层的总体概念设计、屏蔽材料研究和冷却系统设计,同时也进行了相关的性能分析研究。

为确保屏蔽包层的安全运行,对其进行热工、流体等基本性能的研究是十分必要的。核工业西南物理研究院的张秀杰等人[4]对ITER的屏蔽包层屏蔽块进行了热工水力方面的分析,通过数值模拟分析了壁面粗糙度对流动及传热的影响,根据计算结果分析认为:壁面粗糙度越大越利于传热,其流速、对流换热系数随着粗糙度的增加而变大;粗糙度变大增加了流体在流动过程中的阻力,因此也增大了压降。意大利罗马Sapienza大学的Cristiano Ciurluini、Fabio Giannetti等人[5]对ITER实验包层模块的水冷系统进行了热工水力建模和分析,根据分析结果,作者认为维持水冷系统的稳定,需要添加一个电加热器。中科院等离子研究所成晓曼等人[6]为使CFETR的包层流量分布更均匀,对水冷陶瓷增殖包层的主传热系统进行了优化,借助ANSYS对包层正常和事故工况下的热工水力性能进行分析,验证了优化包层设计的可行性。

屏蔽包层是未来聚变堆不可或缺的部件,结构设计的合理性和安全性对于聚变堆的安全运行和环境保护具有重要意义。鉴于目前对CFETR聚变堆屏蔽包层的设计及热工研究较少,本文根据CFETR的屏蔽包层设计要求,开展了屏蔽包层水冷系统设计工作,提出一种温度分布合理、结构较为简单、进出口压降较小、流速适当的屏蔽包层结构设计。为了达到CFETR的屏蔽包层设计要求,根据屏蔽包层内热源的分布规律,设计了屏蔽包层冷却系统。利用流体计算软件FLUENT对屏蔽包层冷却系统的压力场、流速场和包层模块的温度场进行模拟分析,验证了所设计屏蔽包层水冷系统方案的合理性。本文的研究对未来聚变堆屏蔽包层的设计工作具有一定的指导作用。

1 结构设计与建模

屏蔽包层附着在真空室内壁上,真空室内壁是一个三维弧面且表面积很大,根据所处位置的不同,将屏蔽包层分为增殖区域和偏滤器区域两个部分。屏蔽包层模块通过柔性连接方式与真空室结合在一起。屏蔽包层模块在部分事件(如等离子体破裂或垂直位移)发生时可能会受到复杂的电磁荷载的影响,因此在包层模块两侧设计了键槽以承受电磁荷载。文献[3]的研究结果显示:位于高场侧包层赤道面处的15号屏蔽包层模块,中子计数值最高。因此,本文针对15号屏蔽包层模块内的冷却系统管道进行创新性设计,并采用有限元ANSYS FLUENT对冷却系统内的冷却剂流速场、压力场和包层模块温度进行模拟计算与分析。CFETR等离子体与屏蔽包层剖面分布如图1所示。

参考ITER的设计标准,可以确定本次设计的要求。屏蔽包层结构材料最高温度不超过RAFM钢的许用温度550 ℃,冷却水的最高温度不超过4 MPa下水的饱和温度250.4 ℃,冷却水最大流速不超过6.5 m/s,冷却剂总压降不超过0.5 MPa。

1.1 屏蔽包层冷却系统设计

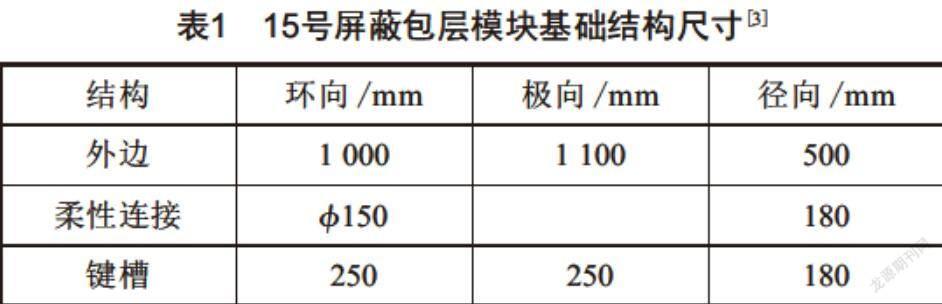

模块外部尺寸参考文献[3]中模块的外部尺寸,如表1所示。

CFETR正处于工程设计阶段,故模块内的热源分布使用ITER的热源公式表示[7]:

NL=8 674 000e-9.83x[4] (1)

式中:NL为中子核热沉积(W/m3);x在ITER中为屏蔽包层模块内一点到第一壁的径向距离,考虑到CFETR增殖包层的影响,x应为屏蔽包层模块内一点到模块面向等离子体一侧面的距离(m)。

由公式(1)可知,屏蔽包层前端的发热功率更高,据此确定了模块的冷却系统设计方案。如图2所示,冷却系统管道可以分为五部分:(1)入口管道直径90 mm,径向深度480 mm;(2)出口管道外径125 mm,内径100 mm,径向深度300 mm;(3)前端极向管道直径60 mm,轴心距前壁面50 mm,极向长度为1 070 mm;(4)后端极向管道是两个对称的矩形管道,矩形环向宽度为20 mm,径向宽度为72.5 mm,矩形中心距极向对称面62.5 mm,距前壁面236.25 mm,极向深度为1 070 mm;(5)分支管的间距为100 mm,共有11组,管道直径均为50 mm,环向管道长度为975 mm,极向管道长度为240 mm。

此外,为了保证模块后端的冷却,降低流道压降,减小冷却剂最大流速,在屏蔽包层模块的后半部分内增加了冷却系统管道,管道直径均为30 mm,每侧有四列管道,延长到径向距面向等离子体面为460 mm处;在新增冷却系统管道末端增加了环向半圆形冷却系统管道,并增加两组极向矩形管道,使该部分冷却剂有足够的压力差产生流动;同时,将由于柔性连接槽存在而不能采用上述方法的四个冷却剂管道改为U形管。考虑到新增极向矩形管道与出口距离较小,影响了模拟计算的准确性,因此将进出口管道延长100 mm,出口外壁直径135 mm。最终设计的屏蔽包层模块1/4三维结构如图3所示。

1.2 模型建立

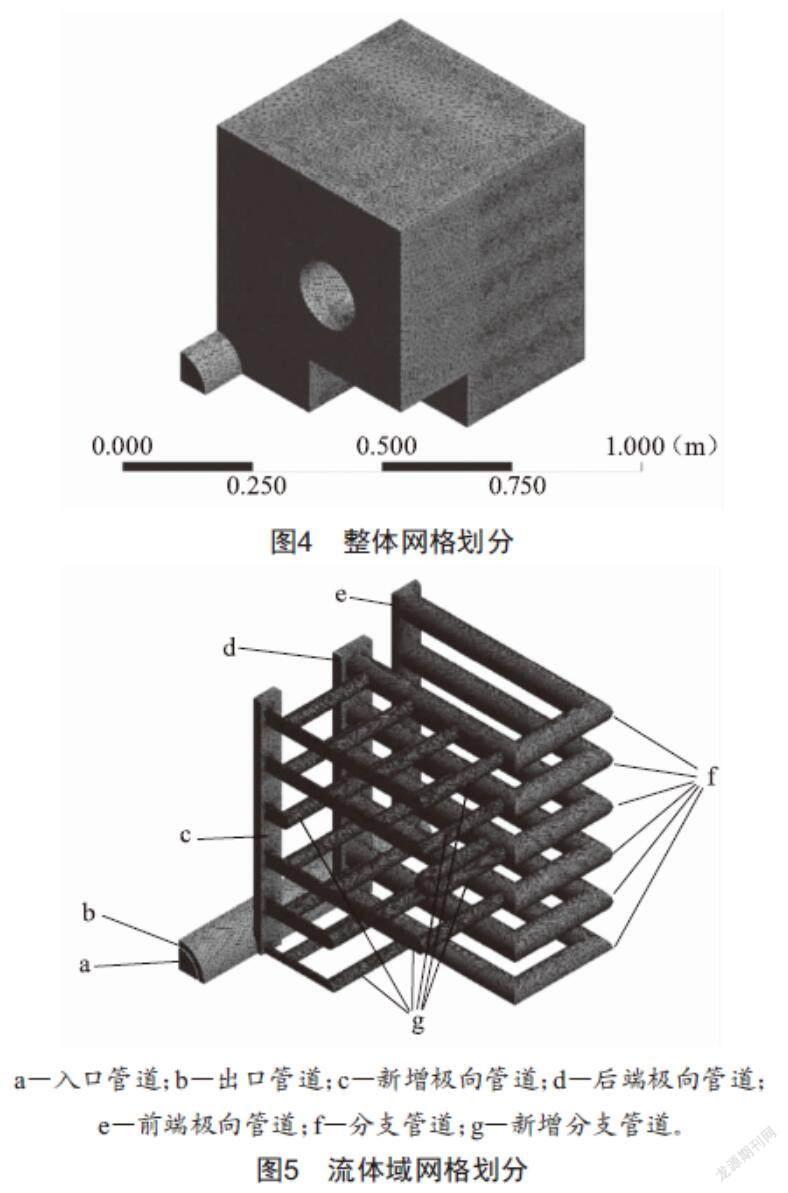

基于以上几何模型,对流体和结构区域进行网格划分,如图4和图5所示。整体网格划分网格Skewness评价的平均值为0.22,网格质量良好。网格总数为10 226 040,流体域网格总数为4 387 832。其中边界层设置为5层,膨胀比设置为1.2。对网格进行敏感性分析得到,其结果差异在1%~3%,符合网格敏感性分析要求。

1.3 负载与边界条件

屏蔽包层稳定运行时,冷却剂单位时间带出热量的功率等于屏蔽包层模块的发热功率。忽略冷却系统管道对屏蔽包层模块慢化能力的影响,采用公式(2)对15号屏蔽包层模块热源进行积分,得到冷却剂带出热量的功率P:

P=1.1■NLdx+0.940 3■NLdx (2)

经计算可知,15号屏蔽模块上热负载约为0.96 MW。考虑到冷却系统管道的影响,模块实际热负载小于该值。

参考ITER设计要求,选取冷却水入口溫度为100 ℃,冷却剂出口压力为4 MPa。暂定冷却剂进出口温差为15 ℃,取110 ℃水的定压比热容作为平均定压比热容,则冷却剂的质量流量为:

qm=■≈15 kg/s (3)

式中:ΔT为进出口温差(K);cp=4.22 kJ/(kg·K),为4 MPa、110 ℃时水的定压比热容。

综上所述,屏蔽包层增殖区域冷却系统的边界条件为:冷却剂入口质量流量为15 kg/s,冷却剂入口温度为100 ℃,冷却剂出口压力为4 MPa。

在CFD模型中,由于冷却水温度变化幅度较小且水压较高,冷却过程无相变。湍流模型采用标准k-ε模型。根据设计方案,所有结构材料均采用316L不锈钢,材料性能参数由相关文件提供[8]。热工水力学分析采用商用计算流体力学(CFD)软件ANSYS CFX来完成。

2 结果与讨论

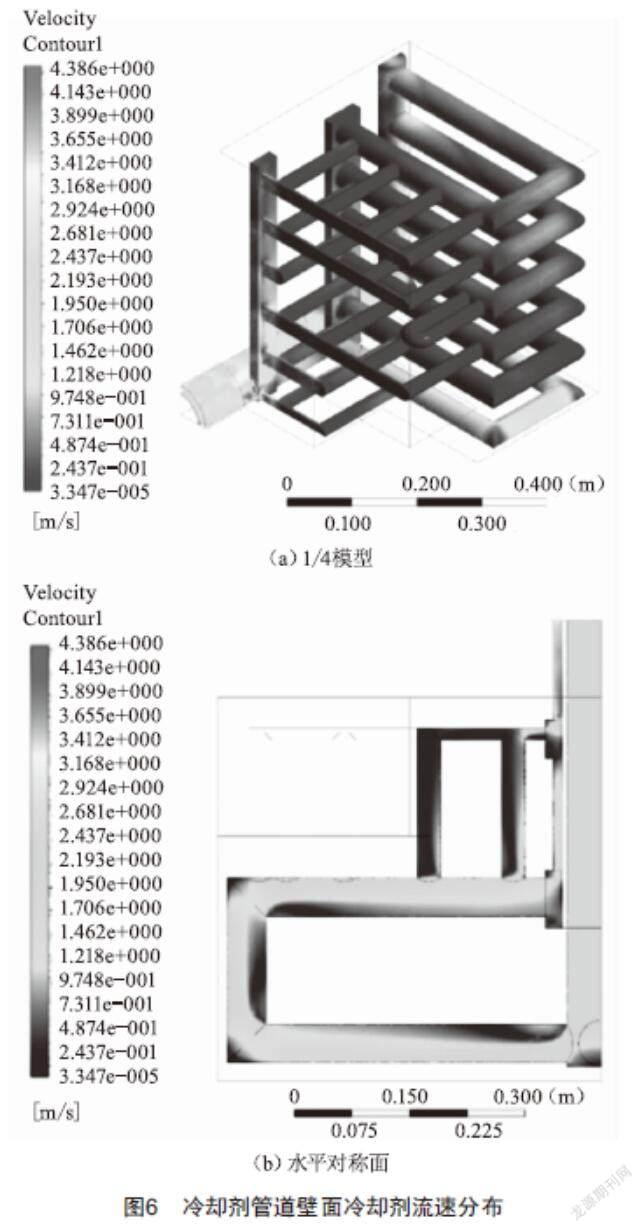

2.1 冷却剂流速

1/4冷却剂管道壁面冷却剂流速分布如图6所示。由图6可知,冷却剂的最大速度位于新增极向主管道和出口管道连接处之后,最大流速约为4.39 m/s,流速分布符合设计目标中冷却剂流速小于等于6.5 m/s的要求。

2.2 冷却剂压力

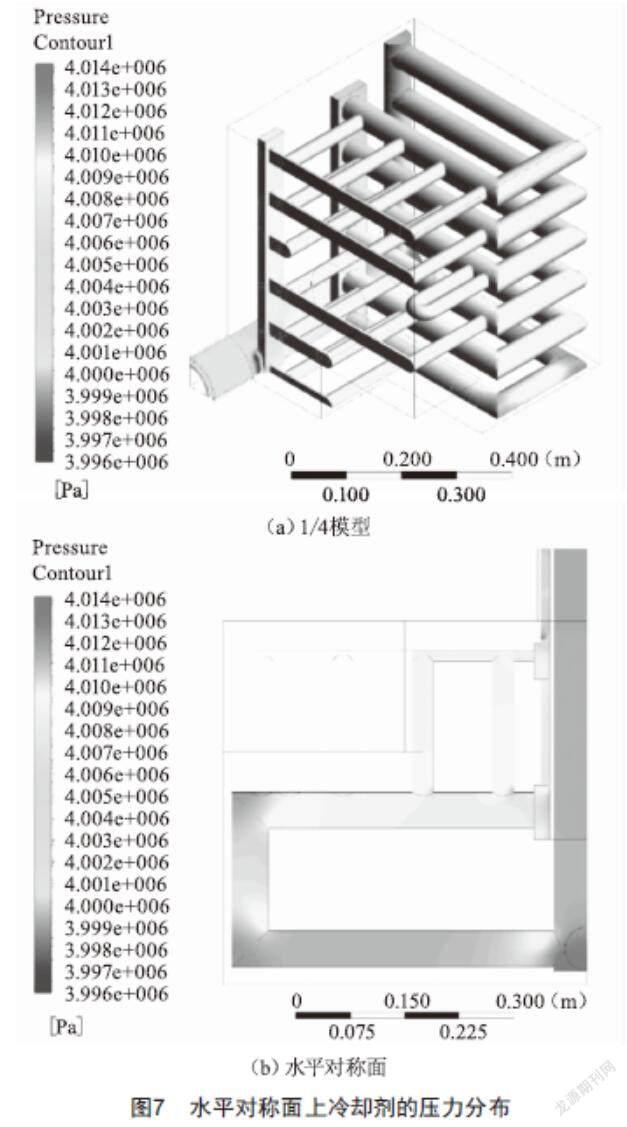

冷却系统管道内的压力分布云图如图7所示。由图7可知,管道内压力最大约为4.01 MPa,位于入口管道的末端,分析认为由于冷却剂的流动方向、管道形状等在该处发生了较大变化,该处压力较大;入口压力约为4.01 MPa,进出口压降约为0.01 MPa,符合设计目标中压降小于0.5 MPa的要求。冷却剂进出口压差较小,分析认为这是由于新增管道与原有冷却剂管道相当于并联,降低了管道内的冷却剂流速,从而减小了冷却系统管道内的流动损失。同时可以发现,出口管道与后端极向主管道以及新增极向主管道连接处的压力变化较缓,分析认为是新增管道增加了极向主管道与入口的有效截面面积,减小了流速;冷却剂分两次汇入入口管道这两个因素导致该处压降变小。

2.3 温度分布

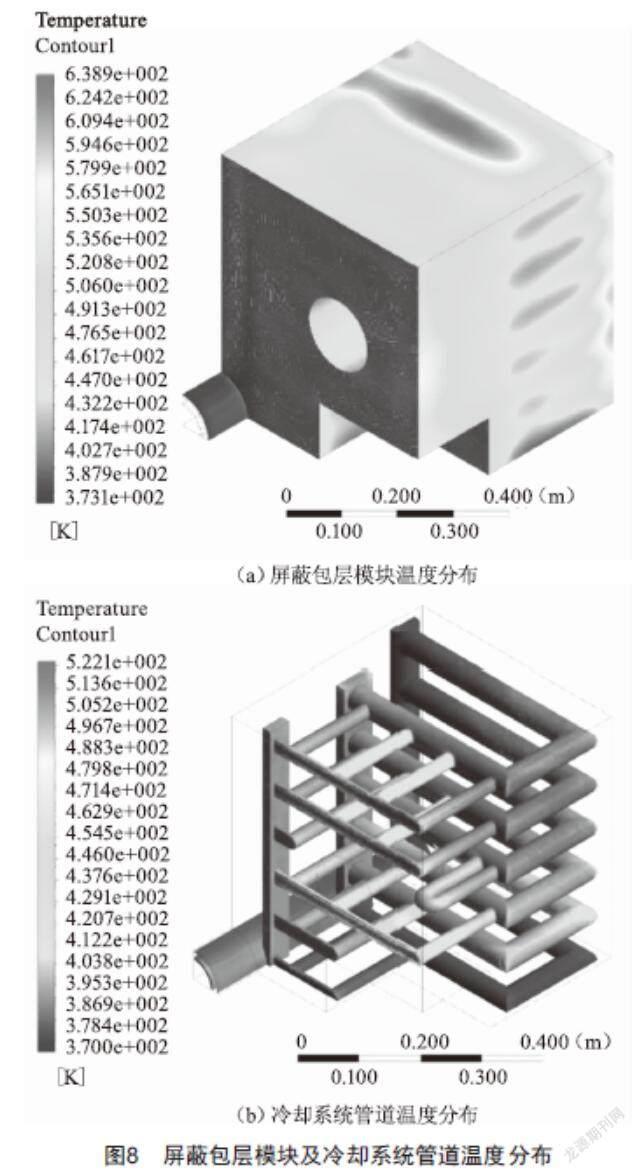

屏蔽包层模块及冷却系统管道温度分布如图8所示。由图8可知,屏蔽包层模块的最高温度位于该模块的前半部分冷却系统管道之间,屏蔽包层固体域的最高温度约为373.4 ℃,低于屏蔽材料的许用温度550 ℃;在冷却系统管道内,冷却剂的最高温度约为201 ℃,明显低于4 MPa下水的饱和温度;冷却剂平均出口温度约为119.9 ℃,进出口温差约为11.9 ℃。

由以上分析可知,屏蔽包层模块的最高温度低于屏蔽模块许用温度,有近200 ℃的温度裕量;冷却剂的最高温度也比4 MPa下的冷却剂有约50 ℃的过冷度。所有模拟结果均满足设计要求。

3 结语

本研究首先根据屏蔽包层内的热源分布,完成屏蔽包层内冷却系统的设计方案,之后采用有限元ANSYS FLUENT对屏蔽包层的冷却剂流速场、压力场和包层模块温度进行模拟计算与分析。冷却剂最大流速、最高温度、最大压强分别为4.39 m/s、201 ℃和4.01 MPa,进出口压降约为0.01 MPa,進出口温度差值约为11.9 ℃,屏蔽包层模块最高温度为373.4 ℃,所有热工参数均达到了设计要求。鉴于模块内固体域有较大的温度裕度,管道设计有进一步优化改进以降低管道复杂度及其制造难度的空间。

[参考文献]

[1] 李敏.中国聚变工程实验堆氦冷固态包层结构设计与热工水力分析研究[D].合肥:中国科学技术大学,2015.

[2] YANG H,ZHANG J,LI L,et al.A possible shielding blanket module for CFETR reactor[J].Journal of Fusion Energy,2016,35(2):341-345.

[3] 杨浩.CFETR屏蔽包层结构设计与分析[D].合肥:中国科学技术大学,2016.

[4] 张秀杰,谌继明,康伟山,等.ITER屏蔽包层屏蔽块热工水力分析[J].核聚变与等离子体物理,2010,30(3):267-271.

[5] CIURLUINI C,GIANNETTI F,TINCANI A,et al.Thermal-

hydraulic modeling and analysis of the water cooling system for the ITER test blanket module[J].Fusion Engineering and Design,2020,158:111709.

[6] CHENG X M,MA X B,LU P,et al.Thermal dynamic analyses of the primary heat transfer system for the WCCB blanket of CFETR[J].Fusion Engineering and Design,2020,161:112067.

[7] MA X B,CHENG X M,LIU S L,et al.Thermo-mechanicalassessment of the optimized CFETR water cooled ceramic breeder blanket[J].Fusion Engineering and Design,2020,160:111798.

[8] FENG Y J,LIAO H B.HCCB-TBS material summary for EM/thermal/structural analysis[R].ITER Docum-ent Management(IDM).ITER_D_PJSK8S_V1.4,2015.

收稿日期:2022-02-24

作者简介:郭腾蛟(2001—),男,河南洛阳人,研究方向:能源与动力工程。

通信作者:田书建(1985—),男,河南虞城人,博士,讲师,主要从事反应堆结构材料服役性能分析与热工模拟方面的研究工作。