不同掺量YF3氟化物助剂对Si3N4显微结构及热导率的影响

2022-05-26吕东霖黄念胜

吕东霖 黄念胜

摘 要:通过加入不同含量的YF3氟化物助剂,在1 900 ℃/1 MPa N2压力下保温4 h,以研究YF3含量差异对于Si3N4显微结构及热导率的影响。结果表明,少掺量的YF3助剂对Si3N4的致密过程基本没有影响,但能较明显促进晶粒的生长从而提高热导率;当加入大掺量YF3时,致密过程因为气体物质的生成及助剂本身的挥发而受到一定抑制,由此引发较多的气孔,但因为大掺量YF3组的晶粒尺寸更大,样品最终的热导率也更大,最高达到了81.88 W/(m-1·K-1)。

关键词:氮化硅(Si3N4);YF3氟化物助剂;热导率

中图分类号:TH145.1+1;TQ174.6 文献标志码:A 文章编号:1671-0797(2022)10-0018-04

DOI:10.19514/j.cnki.cn32-1628/tm.2022.10.006

0 引言

氮化硅(Si3N4)因具有强度高、硬度大、高温蠕变小、热腐蚀性能好、热膨胀系数较低、热导率较高和摩擦系数小等优异特性,被普遍认为是综合性能最好的结构陶瓷材料之一[1-2]。另外,其热膨胀系数(CTE=

3.0×10-6/℃)与常用的SiC、GaAs等第三代半导体芯片的热膨胀系数[分别为CTE=(3.6~4.0)×10-6/℃,6×10-6/℃]相似,在较大温度波动时两者的尺寸变化量趋于一致,具有极好的热循环性能,其可靠性相较氧化铝和氮化铝有显著的提升,循环次数高达5 000次,是比较适合大功率第三代半导体器件封装的解决方案[3]。

MgO和Y2O3作为常用的烧结助剂,在高温下会与Si3N4形成共融液相而促进烧结的致密化。但O元素是影响Si3N4热导率的主要因素之一,在制备高热导Si3N4时一般要求尽可能低的氧含量引入。而相比Y2O3,YF3由于不含O元素且具有更低的熔点,也作为Si3N4烧结的添加剂使用。文献[4]发现YF3在高温时会与Si3N4表面的SiO2反应,提高液相中的Y2O3/SiO2比,促进晶界的迁移,进而提升Si3N4的热导率。文献[5]在制备高热导氮化铝(AlN)陶瓷时同样发现F元素的存在虽然对最终样品的相组成无明显影响,但更利于获得氧含量更低的制品进而提升热导率。本文通过设置不同的YF3助剂比例,以研究YF3氟化物助剂对Si3N4显微结构及热导率参数的影响。

1 实验

1.1 样品的制备

以α-Si3N4粉体(SN-9FWS,DENKA电化株式会社)为原始粉料,烧结助剂为MgO、Y2O3及YF3(均來自上海阿拉丁生化科技股份有限公司),使用行星式球磨机将各粉料按表1所示比例与酒精混合球磨3 h后,用旋转蒸发仪干燥并经100目筛网过筛,通过压模把粉体压实后再经200 MPa冷等处理。通过1 900 ℃/1 MPa N2气压烧结4 h后得到最终Si3N4烧结体。

1.2 测试与分析

烧结样品的密度通过阿基米德排水法测得,热扩散系数α通过激光闪光热分析仪(LFA447,NETZSCH Instruments Co., Ltd)测得,并通过公式κ=ρCpα计算得到热导率,其中ρ为阿基米德法测出的样品实际密度,Cp为比热容,一般采用定值0.68 J·g-1·K-1;样品的相组成采用X射线衍射仪(D8,Advance,BRUKER)进行测量,显微结构通过扫描电子显微镜(SEM SU8220 Hitachi,Tokyo,Japan)拍摄表征。

2 结果与讨论

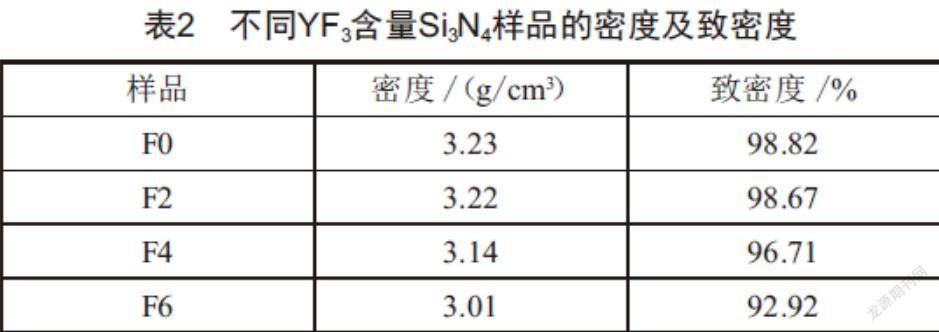

2.1 密度

表2列出了不同配方样品的密度及致密度情况,由此可发现在掺加少量YF3时(如F2样品),Si3N4的密度基本无变化,但当YF3含量过大时,样品的密度出现了较为明显的降低。这主要是因为YF3的熔点(约1 150 ℃)相较Y2O3更低,且其在高温下的蒸汽压也较大,易于挥发。另外,如反应式(1)所示[4],YF3还容易与Si3N4表面的SiO2反应生成气体物质,这共同导致了大掺量YF3样品的密度较低。

4YF3+3SiO2→2Y2O3+3SiF4↑(1)

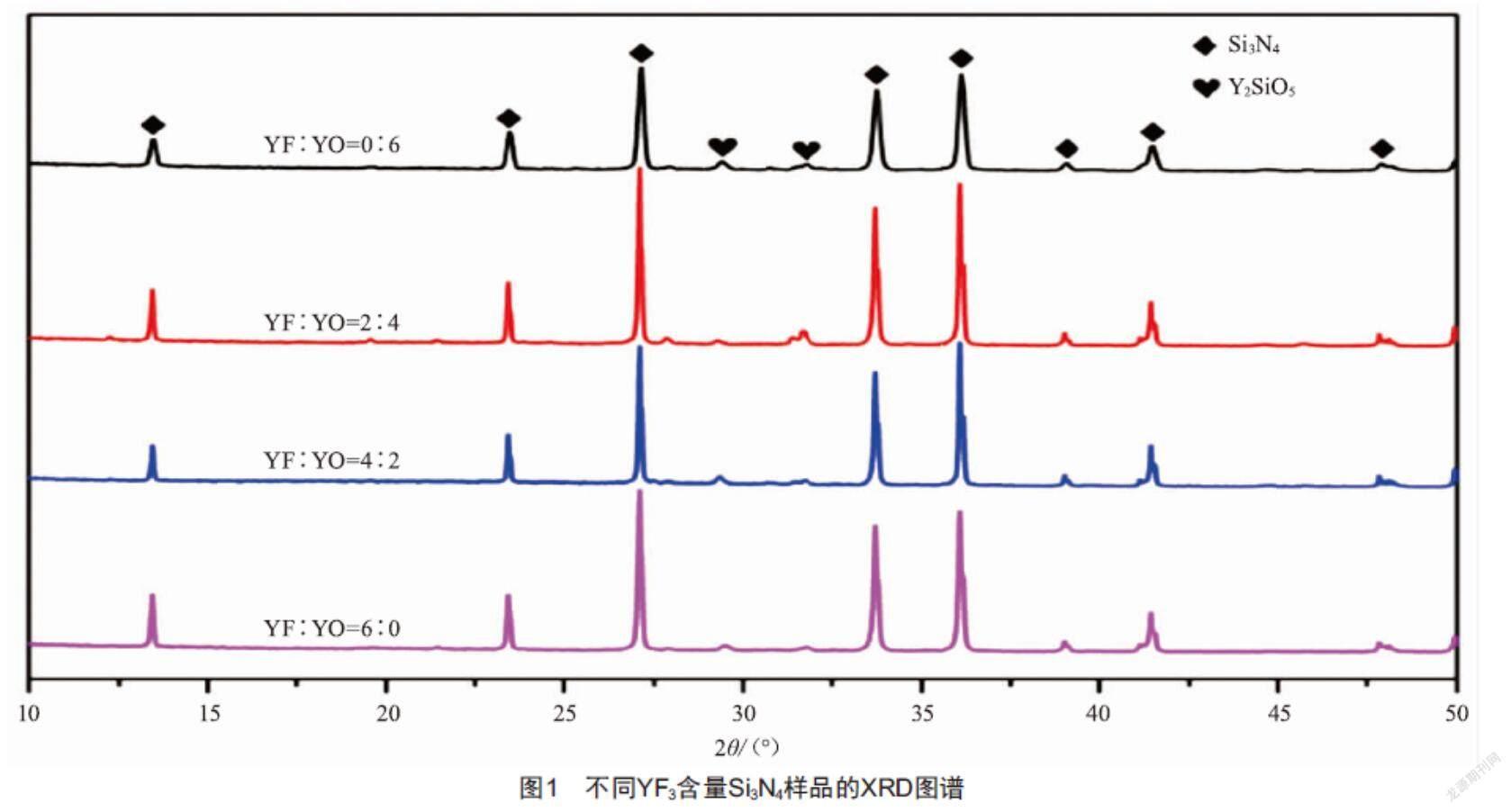

2.2 物相组成

由图1的XRD图谱可看出,样品经过1 900 ℃、4 h的高温烧结后,原始的α相粉体已全部转化为β相,这主要得益于烧结助剂在高温时溶解成液相,促使强共价键α-Si3N4晶体过饱和从而析出β相,并通过溶解—沉淀过程得以长大。而在冷却的过程中,液态的助剂也随之冷却凝固并粘附在晶粒间形成第二相。另外,从图1可发现还存在次晶相Y2SiO5,随着YF3含量的增加,其峰强也逐渐减弱,这可能是参与Y2SiO5次晶相形成的Y2O3含量过低的缘故。

2.3 显微结构

由图2的SEM显微图可发现,虽然不同配方样品的烧结助剂总量都是8 wt%,但由上到下可发现白色区域(第二相)的占比逐渐减少。YF3掺量大的样品(如F6),第二相更趋向于分布在多晶的交界处,晶粒间的晶界厚度较薄,但含有更多的气孔,而YF3掺量小的样品(如F0)晶界层的厚度则较薄,但气孔较少。这同样是因为随着YF3掺量的增加,YF3助剂蒸发及与SiO2反应生成气体物质的量增大,由此导致显微图中第二相占比更低。从晶粒大小角度看则能发现F2样品的晶粒大小相比F0样品有了较明显的增长,随着YF3含量的增加,晶粒也逐渐长大,说明YF3助剂的加入有利于Si3N4晶粒的生长。

2.4 热导率

影响氮化硅热扩散系数的主要因素包括氧含量、晶粒大小、晶粒排列方向、气孔、第二相含量及位置等[6]。气压烧结Si3N4最终的热导率如图3所示。随着YF3含量的增加,Si3N4的热扩散系数呈上升趋势,最高值38.56 mm2/s取在YF3含量为6 wt%时,与YF3含量为4 wt%时的38.30 mm2/s差别不大。结合上述密度及顯微结构的分析可知,在F0和F2样品中,气孔率相差不大,但F2样品的晶粒大小明显更大,所以F2的热扩散系数和热导率也相应更高。而F4样品气孔更少但晶粒偏小,F6样品气孔更多但晶粒偏大,两者相似的热扩散系数说明两者的优劣势正好几乎抵消,但因为热导率还取决于样品的密度,所以拥有更高密度的F4样品可达到最高81.88 W/(m-1·K-1)的热导率。

3 结论

通过对比不同掺量YF3助剂对Si3N4显微结构及热导率的影响,得到如下结论:

(1)相比未掺加YF3氟化物助剂的样品,掺加YF3有利于晶粒大小的增长。

(2)相比少掺量YF3氟化物助剂的样品,大掺量YF3有利于获得更大的晶粒尺寸,但同时也会导致微观结构气孔过多,宏观上样品不致密。

(3)综合YF3引入带来的优缺点,将YF3掺量控制在2~4 wt%有望得到热导性能和力学性能均衡的Si3N4陶瓷。

[参考文献]

[1] RILEY F L.Silicon nitride and related materials[J].Journal of the American Ceramic Society, 2000,83(2):245-265.

[2] 郑彧,童亚琦,张伟儒.高导热氮化硅陶瓷基板材料研究现状[J].真空电子技术,2018(4):13-17.

[3] 曾小亮,孙蓉,于淑会,等.电子封装基板材料研究进展及发展趋势[J].集成技术,2014,3(6):76-83.

[4] LIAO S J,ZHOU L J,JIANG C X,et al.Thermal conductivity and mechanical properties of Si3N4 ceramics with binary fluoride sintering addi-

tives[J].Journal of the European Ceramic Society,2021,41(4).

[5] 乔梁,周和平,陈可新,等.添加CaF2-YF3的AlN陶瓷的热导率[J].材料工程,2003(1):10-13.

[6] HU F,XIE Z P,ZHANG J,et al.Promising high-thermal-

conductivity substrate material for high-power electronic device:silicon nitride ceramics[J]. Rare Metals,2020,39(5):463-478.

收稿日期:2022-02-23

作者简介:吕东霖(1996—),男,广东揭阳人,硕士研究生,研究方向:结构陶瓷。