高压击穿电弧作用下开关柜内典型阻燃绝缘件引燃特性的实验研究

2022-05-24宋思齐任美杰李成钢贾勇勇谢启源

宋思齐,任美杰,李成钢,贾勇勇,谢启源*

(1.国网江苏省电力有限公司电力科学研究院,南京,211103;2.中国科学技术大学火灾科学国家重点实验室,合肥,230026;3.中国科学技术大学先进技术研究院,合肥,230088)

0 引言

作为输配电系统的重要电气设备,高压开关柜承担着开合电力线路、控制和保护电力设备的重要任务。随着电力系统的发展,我国每年有数百万台开关柜投入运行[1],开关柜的安全运行,与广大用户用电的质量和可靠性息息相关。由于开关柜体积小,各元器件之间结构紧凑,且开关柜常运行于高温高湿等相对恶劣条件下,因此,开关柜已成为输配电系统中故障较为频发的环节之一[2,3]。其中,各种原因导致的绝缘件失效故障,轻则造成设备损坏与电力中断,重则诱发火灾等事故,导致财产损失与人员伤亡。实践与统计表明,因局部放电或电弧故障导致的绝缘破坏是高压开关柜绝缘件失效的主要原因[4]。开关柜内典型绝缘件的绝缘和阻燃综合性能分析与设计,是提升输配电系统安全性与稳定性的重要一环。近年来,因电弧故障导致的开关柜事故屡见不鲜,2009年襄阳某供电公司高压开关柜内部三相短路,电弧产生的高温高压气体冲开柜门导致一名检修人员当场死亡;2011年,某港口10 kV开关柜因常年受沿海湿气影响而产生金属腐蚀,导致电场不均匀并在柜内绝缘薄弱处形成故障电弧,继而使开关柜内绝缘件受损失效,最终造成港口中断供电长达14小时[5]。

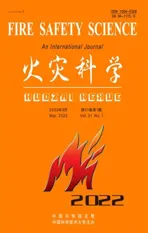

图1 高压击穿电弧模拟与材料引燃机理研究综合模拟实验平台Fig. 1 Experiment setup for simulating high-voltage breakdown arcing and studying the mechanism of material ignition by the arcing its ignition mechanism on materials

目前对于电弧引起不同材料的引燃特性的研究较少。Takenaka等[6]通过电源电压为100 V、电流为13.5 A的短路回路,分析了故障电弧下聚氯乙烯电缆的引燃特征:样品急速升温、材料软化膨胀和小孔击穿。Zhang等[7]基于电容起弧装置,利用视频图像研究了松针的电弧引燃过程,将其分为三个时期:放电加热阶段、热反馈阶段、自持火焰阶段。对于绝缘材料受电弧烧蚀后的性能测试,前人开展了一些研究。Tartakowski等[8]通过自制高电压低电流起弧装置,测试了不同电弧持续时间下,聚丙烯/木材复合材料的烧焦深度。Guo等[9]基于IEC 61621标准,针对含有不同氧化铝填料的环氧树脂绝缘子,进行了起弧电压为8.5 kV、电流为14 mA的耐电弧性能测试,将样品表面形成炭化通道的时间作为耐电弧性能的参数。Okano等[10]采用90f.tF-iokv电容器组产生电流呈衰减波形、持续时间为0.5 ms的电弧,并基于样品质量损失率,分析了绝缘子损伤程度。李仰平等[11]采用电压为2 kV、电流为10 mA的模拟电弧,对断路器中的复合绝缘子进行了长时间的引燃与烧蚀作用,基于样品的烧蚀率、介电性能,得出了电弧热量的损害规律。焦彦俊等[12,13]基于直流电弧模拟发生装置,采用电压0 V~400 V、电流0 A~60 A的直流电源,对聚四氟乙烯绝缘子进行了电弧烧蚀实验,分析了材料在电弧烧蚀过程中的质量损失与其耐烧蚀性能的关系。

关于绝缘件等材料的电弧引燃机理,现有研究主要采用低压电源或电容组模拟生成电弧,电极间距较小且往往强度逐渐衰减;部分采用高压起弧装置,所生成电弧的电流仅为毫安量级;实验的布置方式大多为电弧直接作用于材料表面一侧,未能体现高压开关柜内由于带电导体相间电压高而形成的较长距离击穿电弧的引燃过程,也未能体现动态电弧与绝缘件火焰蔓延的耦合发展过程。本文围绕高压开关柜内典型绝缘件的电弧引燃与烧蚀过程,研制了高压击穿电弧模拟与材料引燃机理研究综合模拟实验平台,研究动态电弧与绝缘件样品受热引燃的复杂耦合作用机理,以及阻燃级别对该耦合作用机理的影响,为开关柜内绝缘件阻燃级别的选型、绝缘布局等提供参考,从而为高压开关柜防火安全性能的提升提供科学依据与优化方案。

1 实验平台研制与样品制备

图1(a)给出了自制高压击穿电弧模拟与材料引燃机理研究综合模拟实验平台示意图,整个装置主要包含三个部分:高压变压器、起弧装置和中控系统。高压变压器容量为80 kW,输入电压为380 V,输出起弧电压最高可达45 kV。起弧装置包括两个直径为6 mm的钨电极以及自动控制两个电极间距的步进电机驱动机构。实验中,由于起弧电压较高、电极间距较大,便于在其中放置样品和相关传感器。电极间距、起弧电压、单次电弧时长、间隔时长及起弧次数等参数,可通过命令集预先设定,单次电弧持续时间可达几百秒。在电弧引燃区的侧方,布设红外点温仪(思捷GD-S-0010,精度±2 ℃;分辨率0.1 ℃;采集频率10 Hz)测量样品表面温度。电弧模拟与材料引燃实验区的侧上方,安装一个高清摄像机(索尼FDR-AX700,1000 fps)。中控系统用于设定起弧参数与数据采集。图1(b)给出了该电弧模拟与引燃实验平台的实物图,平台整体长2.2 m,宽0.8 m,高1.9 m,平台装有一个带有玻璃观察窗的滑动门,用于电弧引燃实验过程中的腔室隔离。在该玻璃观察窗的前方,另架设一台同型号摄像机,从侧方拍摄电弧演化与材料引燃过程。

绝缘件是高压开关柜防火的薄弱环节,环氧树脂型绝缘件最为常用,包括支柱绝缘子、固封极柱、触头盒及穿墙套管等大多基于该类材料制成。因此,本文针对开关柜内的典型绝缘件:支柱绝缘子和固封极柱,采用相同制作工艺,制备了相应的样品,如图2所示。其中,基于现有的绝缘件阻燃检测标准[14],支柱绝缘子样品阻燃级别为V0,而固封极柱样品阻燃级别为V1。各环氧树脂绝缘件样品尺寸为75 mm×37 mm×4 mm,初始质量为(20.2±0.3) g。

图2 支柱绝缘子和固封极柱的样品制备Fig. 2 Samples of post insulator and embedded pole

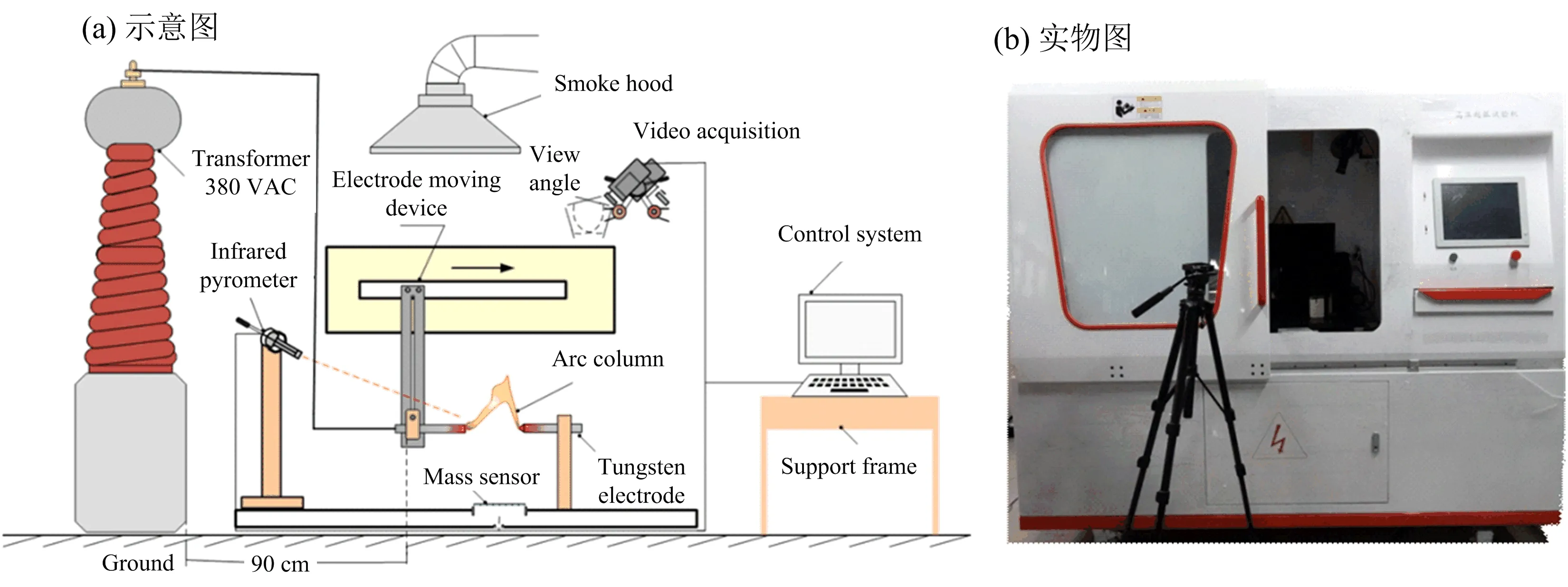

高压开关柜内往往采用绝缘件包覆(如触头盒)、导电金属隔离(如绝缘隔板)等方式实现柜内绝缘,当绝缘件性能劣化后,金属之间或者金属对地之间易形成放电,从而产生故障电弧。因此采用实际高压开关柜内电弧引燃绝缘件的典型方式进行实验,即“两个放电点位于绝缘样品的两侧面”的布局方式,如图3所示。样品支架采用莫来石耐火材料加工制成,中心凹槽用于夹持样品,两电极之间的距离为6 mm,样品表面距离两端电极各1 mm。如图3(a)所示,样品正面视图中,电极距离样品横向侧沿5 mm,距离竖向上方边沿35 mm,红外测温点所测温度位于阳极上方5 mm处。

图3 环氧树脂绝缘件样品与电极相对位置Fig. 3 Arrangement of the sample and electrodes for arcing ignition experiments

基于该模拟实验平台,针对V0阻燃级别的支柱绝缘子和V1阻燃级别的固封极柱样品,开展了一系列实验研究,具体工况如表1所示。其中,起弧电压为15 kV,电流为1.6 A,电弧作用时间分别为1 s、2 s、4 s、6 s、8 s、10 s、12 s、16 s和24 s,各工况进行2次重复实验。

2 结果与讨论

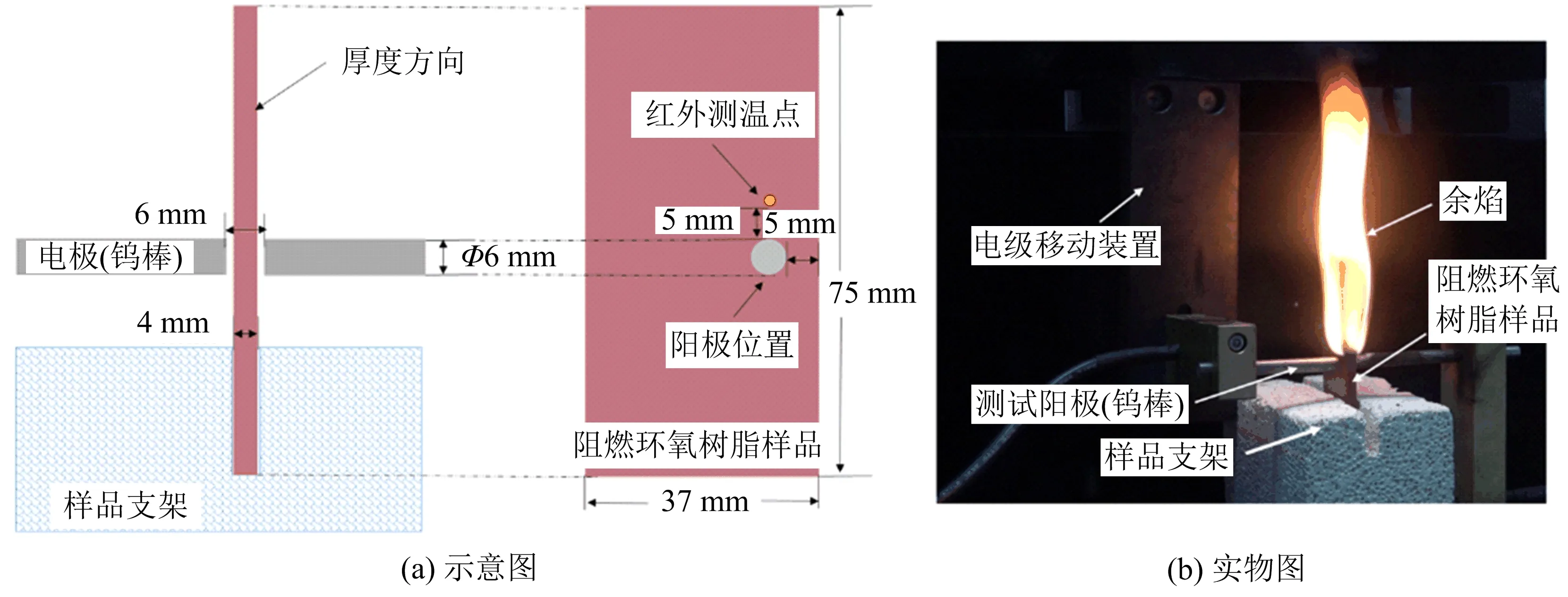

图4给出了高压击穿电弧的典型初始起弧详细过程:电极两端施加15 kV电压后,基于“最短路径击穿”原则,首先在水平方向形成样品边缘击穿电弧(图4(a));随后该电弧沿着阻燃绝缘件样品侧边迅速上翻(图4(b)~图4(g));最终电弧顶点稳定于绝缘件样品的正上方,形成一个倒“U”形弧柱,自上而下“夹持”绝缘件样品(图4(h))。实验结果表明,在该初始横向起弧与侧边上翻过程中,由于时间极短,未形成阻燃绝缘样品侧边明显炭化与烧蚀痕迹。

图4 高压电极初始横向起弧、侧沿上翻与顶部稳定过程Fig. 4 Snapshots of the generation, rising and stabilization of arcing on top

表1 高压击穿电弧引燃阻燃绝缘材料实验工况

倒“U”形高压击穿电弧形成后,迅速对所“夹持”阻燃绝缘材料样品形成强烈的加热引燃作用。当电弧作用持续时间较长时,首先在样品顶部形成燃烧火焰,随着燃烧的进行与高温电弧的进一步作用,在样品上方逐渐形成穿透样品的内部击穿电弧,且其击穿位置不断向下移动,直至到达电极所在位置。

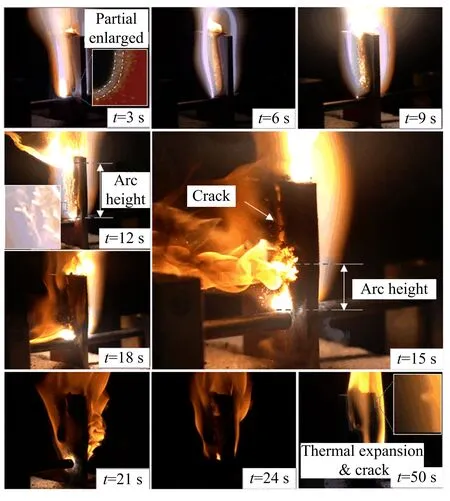

当电弧作用时间为24 s时,图5给出了固封极柱样品顶部引燃、内部击穿与击穿点向下移动的详细过程。支柱绝缘子的整体发展过程与之类似,电弧作为加热源时,具有瞬时超高温与局部强加热等特性。如图5可见:

(1)t=3 s时,电弧加热作用区域内,样品顶端开始出现火焰,靠近电弧根部的样品区域,可分为三个区域:炭化区、部分热解区、未分解区。

(2)t=6 s时,靠近电弧柱的样品侧方表面已深度炭化并出现点状火焰。

(3)t=9 s时,样品顶部剧烈燃烧,火焰逐渐沿着炭化区向下蔓延,靠近电弧柱的样品侧方表面形成连续火焰。

(4)t=12 s时,样品顶部烧蚀形成下凹炭化层,并形成穿透样品的内部击穿电弧,电弧高度下降;顶部火焰进一步随之向下移动,样品侧面剧烈燃烧,并生成树枝状的蓬松炭化层。

(5)t=15 s时,穿透样品的击穿电弧进一步下移,电弧穿透击穿位置上方形成贯穿性裂纹,依附于高温电弧的火焰从细小裂纹中产生并向外蔓延,形成多股水平喷射状火焰。

(6)t=18 s时,火焰区主要分为两部分:样品上部的自由燃烧火焰和穿透击穿区域的喷射火焰。此时,已在靠近电极位置形成样品穿透击穿,贯穿性裂纹从样品顶部蔓延至弧根处。

(7)t=21 s时,倒“U”形电弧消失,电极两端形成水平横向击穿电弧;由于电弧的持续烧蚀,该处样品形成较宽的孔洞,喷射火焰消失。

(8)t=24 s时,电弧熄灭,样品继续维持燃烧。

(9)t=50 s时,火焰燃烧面积减小,燃烧导致样品膨胀而厚度增大,并形成局部开裂。

图5 电弧作用时间为24 s时,固封极柱样品顶部引燃、内部击穿与向下移动Fig. 5 Top ignition of the embedded pole sample, internal arcing and its downward spread for the 24 s arcing case

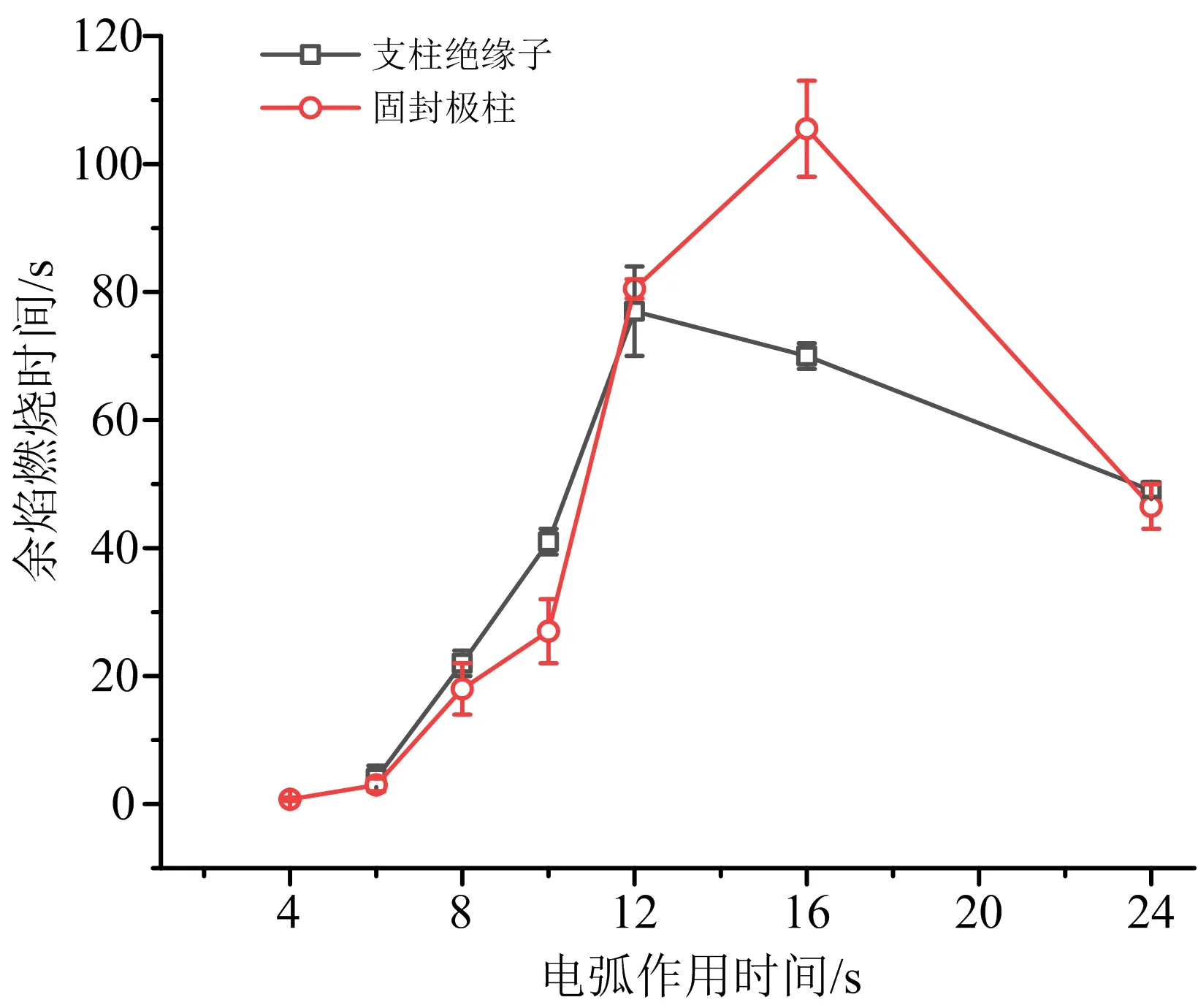

外部引燃热源终止后的材料燃烧火焰维持时间,是分析材料阻燃与耐火性能的重要参数[14],基于不同电弧作用时间的系列引燃实验,图6给出了各工况下的支柱绝缘子和固封极柱样品余焰燃烧时间。其中,V0阻燃级别的支柱绝缘子样品在电弧持续作用6 s后才出现余焰燃烧,而V1阻燃级别的固封极柱样品则在t=4 s时已出现余焰,可见,在高压击穿电弧引燃作用下,阻燃级别更高的支柱绝缘子相对较难引燃。当电弧作用时间为6 s~10 s时,受电弧加热和样品自身燃烧的共同作用,两种绝缘件样品的余焰燃烧时长随电弧作用时间的增大而增长,且阻燃级别更高的支柱绝缘子余焰燃烧相对更长,而随着电弧引燃作用时间的进一步增加,由于较长时间的电弧激励下的剧烈燃烧将样品中大量可燃有机组分烧蚀消耗,因此,其余焰时间到达峰值后反而出现下降,而支柱绝缘子材料中所含可燃组分比例相对较小,对应的余焰峰值时间也更小。

图6 电弧不同作用时长后的支柱绝缘子和固封极柱样品燃烧余焰时间Fig. 6 The residual time of post insulator and embedded pole sample for arcing ignition cases with different time

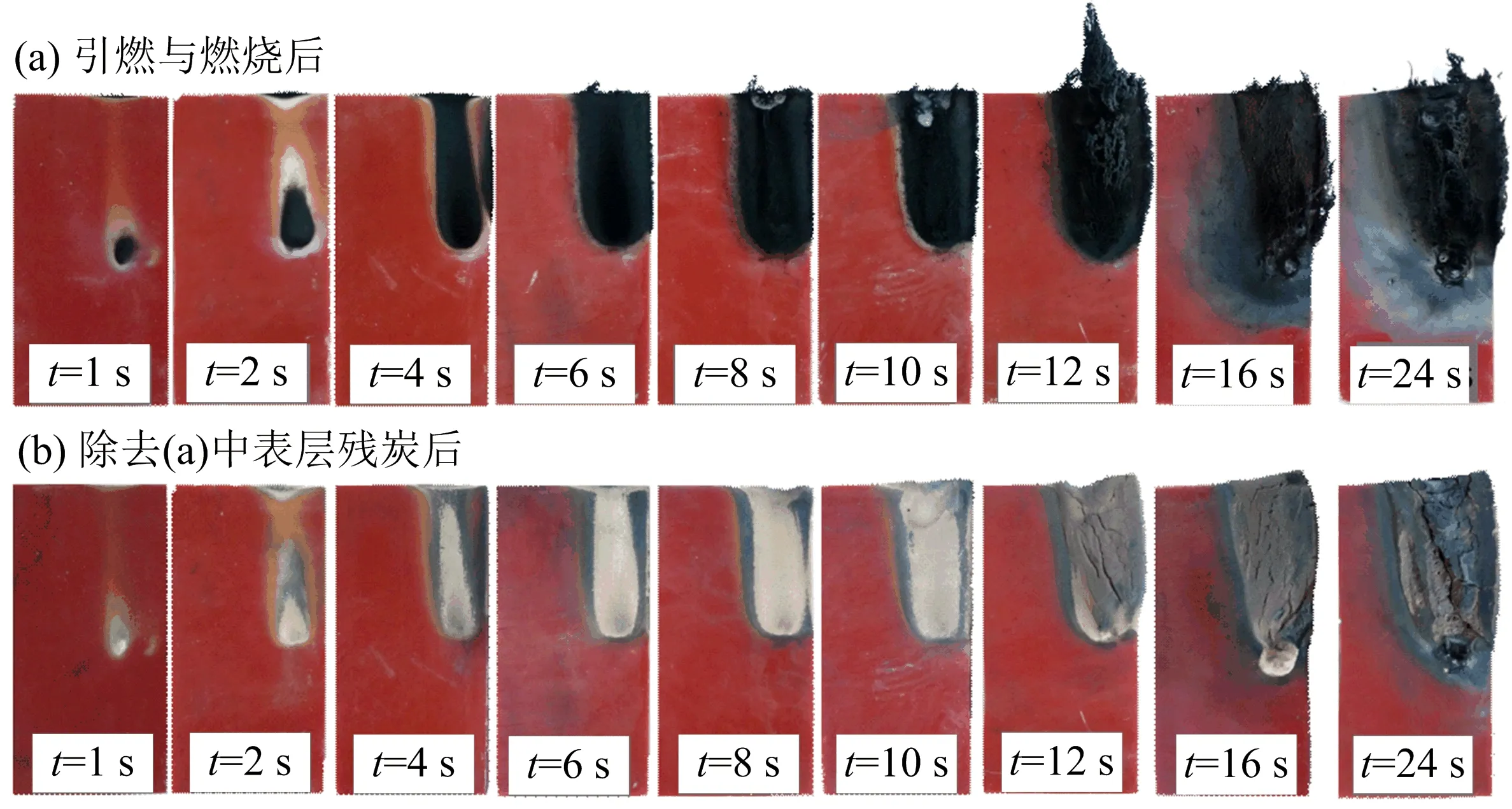

图7(a)给出了不同电弧作用时间下的支柱绝缘子样品受热引燃与蔓延燃烧结束后的形态,而图7(b)是将表层残炭去除后的各样品表面结构与形貌。当电弧作用时间为1 s和2 s时,绝缘子样品仅仅在电极位置附近和顶端出现灼烧和炭化痕迹,可见电弧的弧根和弧顶区域温度相对更高,易在这些位置首先形成材料破坏和引燃。随着电弧作用时间的增长,样品侧方炭化面积不断增大。当电弧作用时间为6 s时,可使样品顶部形成自维持火焰。而当电弧作用时间为10 s时,去掉表面残炭后,样品顶端出现凹坑,此时已在顶端区域形成穿透样品的电弧击穿。而由电弧作用12 s、16 s和24 s后的样品图片可见,电极位置以上的样品区域,其内部已明显炭化,且形成多条竖向的裂纹。此外,对于电弧作用时间为16 s和24 s的工况,支柱绝缘子样品在电极附近位置已形成较大深坑,表明穿透样品的击穿电弧,已自上而下移动至该位置并持续在其中击穿烧蚀。

图7 电弧不同作用时长下的支柱绝缘子样品受热引燃与蔓延燃烧后的形态Fig. 7 Morphology of post insulator samples after heating and burning for cases with different arcing time

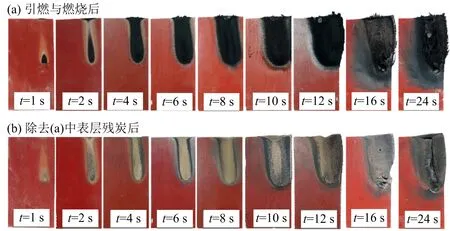

图8 电弧不同作用时长下的固封极柱样品受热引燃与蔓延燃烧后的形态Fig. 8 Morphology of embedded pole samples after heating and burning for cases with different arcing time

类似地,对于V1阻燃级别的固封极柱,图8给出了不同电弧作用时间下的样品受热引燃与蔓延燃烧结束后的形态、以及将表层残炭去除后的形貌。与图7相比,两种不同阻燃级别的环氧树脂绝缘件样品在相同电弧作用时间下的表观特征及烧蚀趋势较为相似,包括弧根与弧顶的急速强加热行为、样品侧方的炭化、穿透击穿及其击穿位置的下移等。然而,也存在一些差异:首先,在长时间电弧加热作用下,支柱绝缘子更易形成纵向裂纹,由图7可见,当电弧加热时间为12 s、16 s和24 s时,支柱绝缘子已形成显著的多条裂纹,而由图8可见,仅当电弧加热时间为24 s时,固封极柱才形成一个较大的裂纹;此外,相比于支柱绝缘子,固封极柱在内部击穿电弧诱发的剧烈横向喷射火焰发展过程中形成的树枝状蓬松炭化层相对较少。下文将通过对各阶段质量变化进行计算,进一步分析两种典型绝缘件材料的电弧引燃与燃烧特性。

由于样品初始质量相近,而电弧不同作用时间下样品的电弧烧蚀区域面积差异较大,故选用绝缘材料烧蚀质量总损失mloss作为特征参数,可由式(1)进行计算。

mloss=m0-m1

(1)

其中,m0为实验前测定的样品初始质量,g;m1为实验结束后,将样品表面残炭去除后的质量,g。

而电弧作用与燃烧过程所生成的残炭量,可由式(2)进行计算。

mcarbon=m2-m1

(2)

其中,m2为实验结束后的样品质量,g;m1同上。

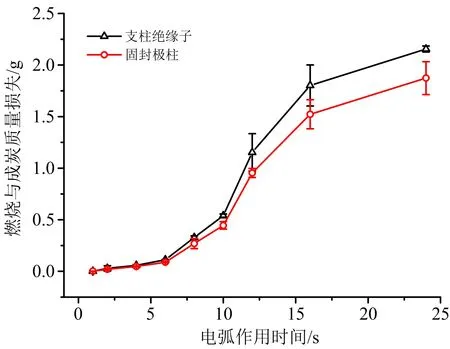

图9给出了各工况下两种绝缘件样品燃烧与成炭质量总损失,可见,当电弧作用时间为6 s以内时,样品烧蚀与成炭引起的质量损失较小,主要是由样品表面和顶部的成炭导致。随着电弧作用时间的增长,支柱绝缘子和固封极柱两种绝缘样品逐渐形成顶部燃烧、内部击穿、横向喷射火焰等,质量损失不断增大,且在横向喷射火焰阶段,样品内部炭化程度差异明显,样品总质量损失较不稳定。此外,对于V0阻燃级别的支柱绝缘子,电弧将其引燃后,其质量损失总是相对更大。

图9 电弧不同作用时长下的支柱绝缘子和固封极柱样品燃烧与成炭质量损失Fig. 9 The total mass loss of post insulators and embedded pole samples for cases with different arcing time

图10给出了各工况下两种绝缘件样品引燃与燃烧过程中所形成的蓬松炭层质量,阻燃剂的成炭能力能够使样品形成致密炭层,有效阻止热交换,提高材料的稳定性[15]。可见,当电弧作用时间为12 s以上时,V0阻燃级别的支柱绝缘子在燃烧过程中所形成的蓬松炭层质量,是V1阻燃级别的固封极柱所生成质量的2倍以上。因此,在超高温电弧作用下,含有更多阻燃剂的支柱绝缘子燃烧生成更多的炭层。

图10 电弧不同作用时长下的支柱绝缘子和固封极柱样品的成炭质量Fig. 10 Char-forming quality of post insulators and embedded pole samples for cases with different arcing time

图11 电弧不同作用时长下的支柱绝缘子样品表面温度Fig. 11 The surface temperature of post insulator samples for cases with different arcing time

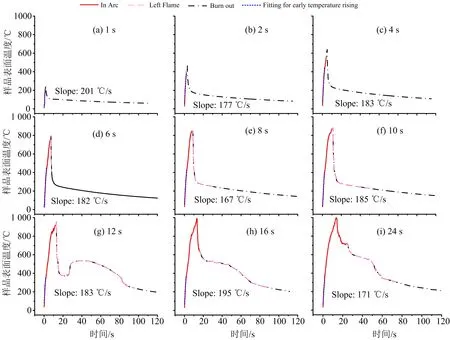

图11~图12分别为电弧不同作用时长下支柱绝缘子和固封极柱样品表面温度变化的典型情况,所测值为电极上方5 mm处的样品表面温度(如图3所示)。其中,实线部分是电弧作用期间的温度。高压击穿电弧形成后,样品表面温度急剧升高。由图11(a)~图11(d)可见,对于支柱绝缘子样品,当电弧作用时间较短时,样品表面温度在电弧停止加热后,依然继续升高,其峰值温度到达时间在电弧停止时间之后;而当电弧作用时间为8 s、10 s和12 s时,样品表面温度在电弧停止作用时刻达到其峰值;随着电弧作用时间进一步增大到16 s和24 s,在电弧作用期间,样品表面温度值已开始下降。类似的由图12可见,对于固封极柱,各工况下,在电弧作用和熄弧后的样品表面温度变化特性与图11大体相似。然而,由图12(h)可见,与图11(h)不同,此时,固封极柱样品表面温度峰值依然是在熄弧时刻到达,这与样品侧面电弧作用区域的向下蔓延进程和电弧诱导的水平横向剧烈喷射燃烧发展相关。

图12 电弧不同作用时长下的固封极柱样品表面温度Fig. 12 The surface temperature of embedded pole samples for cases with different arcing time

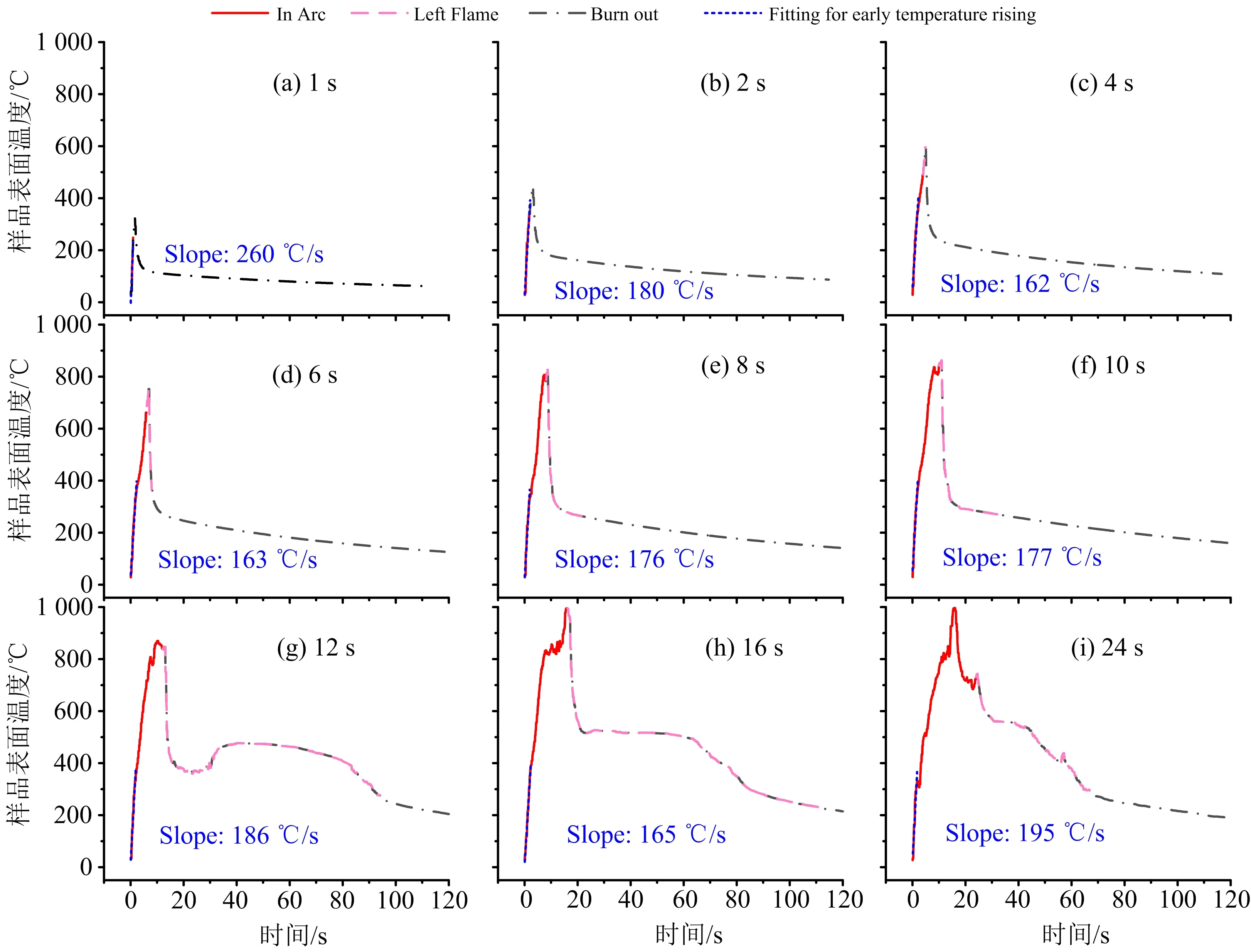

图13给出了支柱绝缘子和固封极柱样品在各工况下的表面峰值温度。可见,当电弧作用时间为4 s~12 s时,支柱绝缘子样品表面峰值温度高于固封极柱样品表面峰值温度。特别是,对于电弧作用时间为4 s的工况,尽管支柱绝缘子样品表面峰值温度高于固封极柱样品表面峰值温度,此时固封极柱已形成自维持火焰燃烧,而支柱绝缘子却未形成。可见,在电弧这种瞬间急剧加热作用下,V0阻燃级别的支柱绝缘子尽管表面更易快速达到较高温度,却较难形成自维持燃烧。

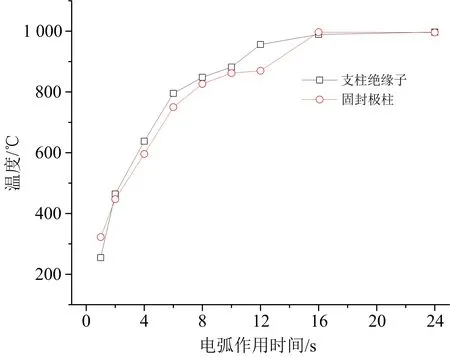

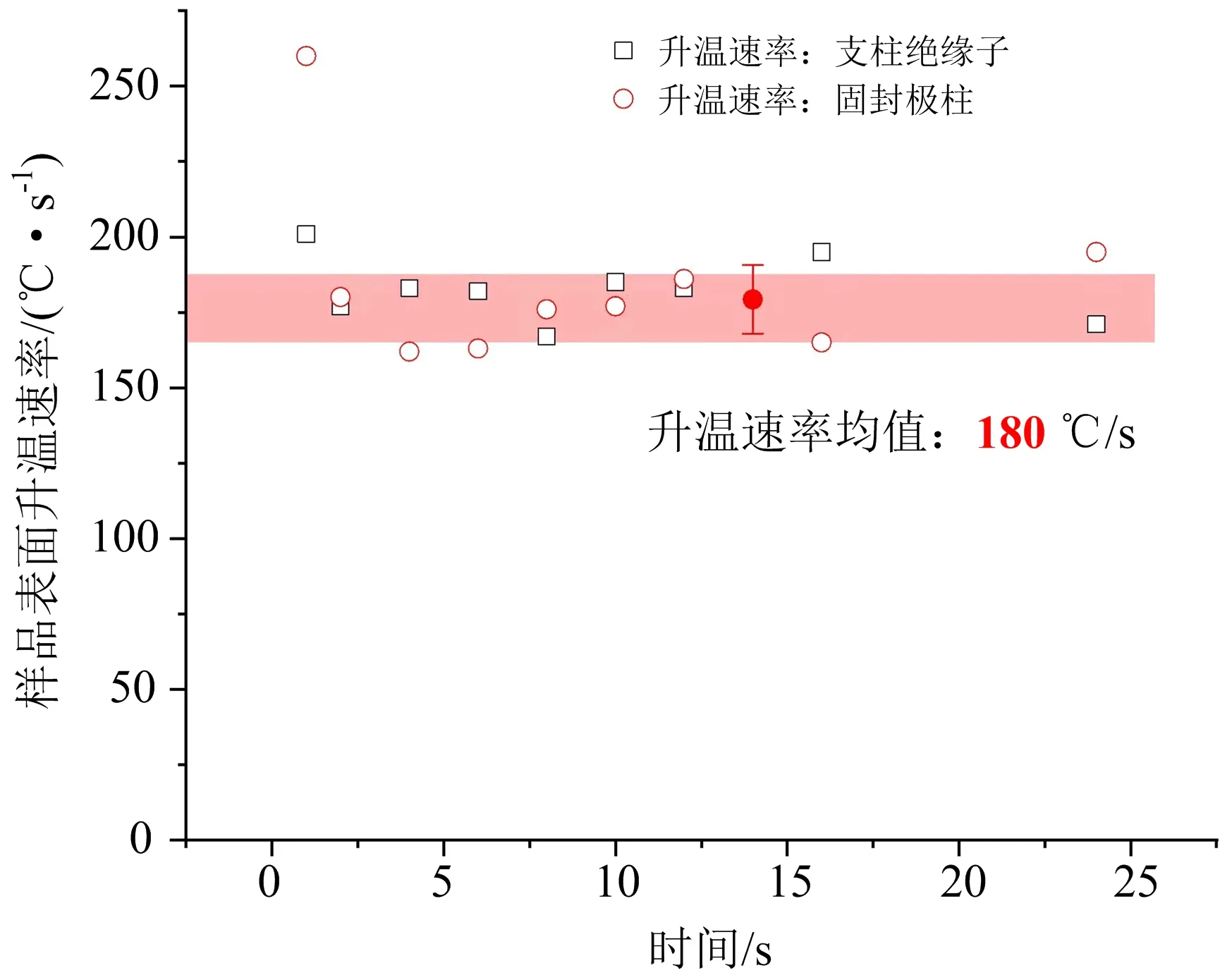

此外,对电弧开始作用后的样品表面温度初始急剧升温阶段进行线性拟合,得到相应升温速率,如图11~图12所示。可见,电弧对绝缘子表面的瞬间加热作用很强烈,最大升温速率高达260 ℃/s。图14给出了各工况下两种绝缘材料样品表面典型位置初始升温速率的统计分布。可见,在电弧开始作用的早期急剧升温阶段,绝缘材料表面升温速率均值约为180 ℃/s。

图13 电弧不同作用时间下的两种绝缘材料样品表面峰值温度Fig. 13 Peak surface temperature of two insulating material samples for cases with different arcing time

图14 电弧不同作用时间下的两种绝缘材料样品表面初始升温速率Fig. 14 Initial heating rate of the sample surface for cases with different arcing time

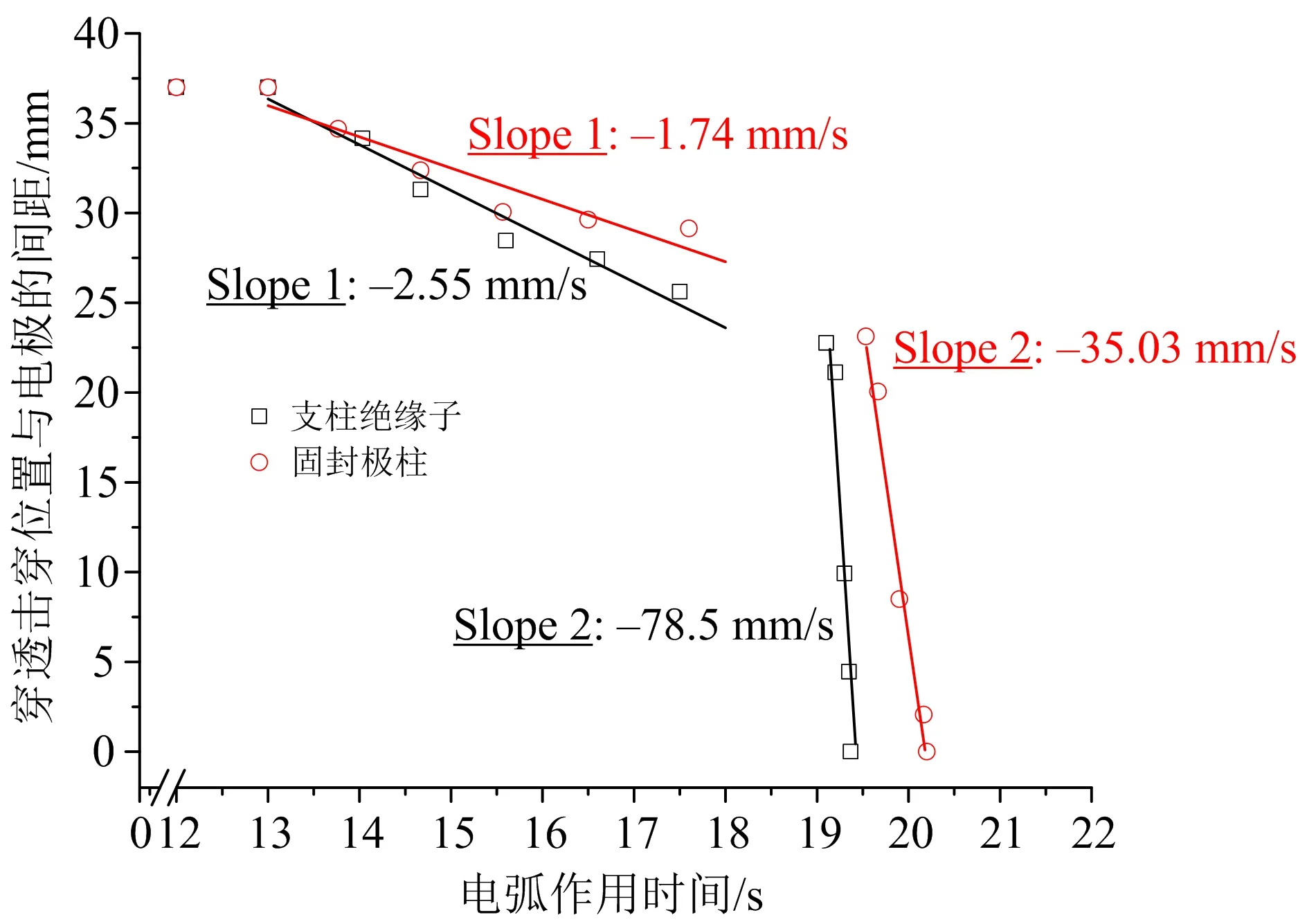

最后,如前所述,位于样品两边的正负电极从侧方沿面击穿起弧继而上翻构成倒“U”形稳定电弧后,靠近弧根和弧顶位置的样品最先炭化,随着电弧加热与样品燃烧的进行,从顶部开始形成穿透样品的击穿电弧,并逐渐下移,如图5所示。图15给出了电弧作用时长为24 s工况下,两种绝缘材料样品穿透击穿位置与电极的竖直间距的变化过程。可见,支柱绝缘子和固封极柱两种样品的穿透击穿位置,都呈“2段式”向下移动过程:开始阶段的慢速下移和后续的快速下移。在第1阶段,受电弧和火焰的双重作用,样品顶部炭化程度不断增加,电弧击穿顶部炭化区域后不断下移,支柱绝缘子和固封极柱样品内部穿透击穿位置下移速度分别约为2.55 mm/s和1.74 mm/s;第2阶段,由于弧根温度很高,因此距离弧根较近的样品内部也形成一定程度的炭化,电弧在该区域向下移动速度显著增大,分别为78.5 mm/s和35.03 mm/s。可见,随着电弧作用和材料燃烧的持续推进,阻燃绝缘材料内部穿透击穿位置的向下运动过程,具有显著的加速特征。而支柱绝缘子样品穿透击穿位置下移速度更快,尤其是在第2阶段。

图15 样品穿透击穿位置与电极的竖直间距Fig. 15 The vertical distance between the breakdown position of the sample and the electrode

3 结论

本文围绕高压开关柜内典型绝缘件的电弧引燃与烧蚀过程,搭建了高压击穿电弧模拟与材料引燃机理研究综合模拟实验平台,针对4 mm厚V0阻燃级别的支柱绝缘子样品和V1阻燃级别的固封极柱样品,在电弧不同作用时长条件下,研究了15 kV电弧击穿与材料引燃的动态耦合发展过程。主要结论如下:

(1)高压电极易在绝缘件样品边缘首先发生横向击穿电弧,并迅速沿样品侧边上翻,形成倒“U”形弧柱,自上而下“夹持”样品进行加热引燃。而短时电弧加热样品实验表明,弧根与弧顶是其高温区,易在其中首先形成炭化或引燃。

(2)在电弧较长时间作用下,阻燃绝缘件往往首先在顶部形成火焰,继而在样品侧面的弧柱紧贴区发展点状及连续火焰。随着燃烧的不断进行,从顶部开始逐渐形成穿透样品的内部击穿电弧,且击穿电弧不断下移至电极位置,该电弧易诱发剧烈燃烧的水平喷射火焰。

(3)高温电弧作用下,与固封极柱相比,支柱绝缘子在燃烧过程中所生成的树枝状蓬松炭层更多,对于电弧较长作用时间工况,支柱绝缘子所生成炭层质量约为固封极柱的2倍。

(4)绝缘件样品材料表面温度测量表明,起弧瞬间在紧邻电极上方的材料表面,升温速率均值约为180 ℃/s。这体现了高压击穿电弧对绝缘件材料表面的瞬时超强加热作用。

(5)穿透样品的内部击穿电弧位置向下移动呈“2阶段”特征:在初始阶段下移速度较慢,支柱绝缘子和固封极柱样品对应速度分别为2.55 mm/s和1.74 mm/s;在第2阶段,击穿点下移速度分别增大至78.5 mm/s和35.03 mm/s。