固溶处理对Mg-2Zn-3Y合金组织和性能的影响

2022-05-24毛萍莉李华祎

毛萍莉, 李华祎

(沈阳工业大学 材料科学与工程学院, 沈阳 110870)

Mg-Zn-Y合金的相关研究中,根据Zn、Y比的不同,可形成两种具有独特性能的相,即长周期有序结构相(LPSO相)和准晶相(I相)[1-3].准晶相热力学稳定性较好,属脆硬相,已有很多学者[4-5]研究了热处理等工艺对含有准晶相的Mg-Zn-Y合金的组织与性能的影响.LPSO相同样是一个非常重要的研究热点,LPSO相具有很强的各向异性,是材料机械性能的有效增强相[6-9],调控其形态和分布对优化Mg-Zn-Y合金性能具有非常重要的意义.当前强化镁合金的方法众多,如加入合金元素,改善热加工工艺,进行表面机械加工、动态塑性变形等[10-12].Shi等[13]研究了Mg-4Zn-4Y合金的组织与力学性能之间的关系后发现,合金的高强度主要来源于LPSO相,其本身的堆垛结构会引起晶格畸变,使得合金的弹性能增加.Li等[14]对铸态Mg-0.9Zn-1.6Y、Mg-2.1Zn-5.2Y和Mg-3.1Zn-7.6Y合金进行了拉伸测试后指出,这三种合金中所含的网状W相为脆性相,对合金强度不利,且LPSO相在基体中随机分布,因而未充分发挥强化作用.Zhu等[15]研究了Y/Zn原子比为1和0.75的Mg-7Zn-7Y和Mg-7.2Zn-5.4Y合金的性能后发现,除LPSO相外,合金组织中还含有W相,且经热挤压后两相开始弥散分布,提供了较高的强化作用.

本文选择同时具有LPSO相和W相的Mg-2Zn-3Y合金为研究对象,通过设计一系列固溶处理试验,旨在通过改变固溶温度保留高温过饱和组织,从而调控合金的微观组织形态,进而达到改善合金拉伸力学性能和硬度的目的.通过确定Mg-2Zn-3Y合金的最佳固溶温度,以期为进一步优化含LPSO相的Mg-Zn-Y系合金的成分与性能提供参考.

1 材料及方法

以99.95%纯镁、99.7%纯锌、Mg-25%Y中间合金为原材料,熔炼设备采用表面喷有薄氮化硼涂料的碳钢坩埚和功率为5kW的控温坩埚电阻炉.熔炼时通入99.8%N2和余量SF6作为保护气体,首先将镁锭在700 ℃彻底熔化,然后加入Mg-25%Y中间合金和纯锌锭,将炉温调至720 ℃并静置一段时间.待合金液完全熔化后,将其充分搅拌,然后保温30 min,经过净化涝渣处理后,最后浇注到预先预热到250 ℃的圆柱模具中.试验合金的名义化学成分如表1所示(数据均为原子分数).

表1 合金化学成分Tab.1 Chemical composition of alloy %

考虑到固溶温度一般要高于第二相从基体中析出的相应温度,又要防止温度太高破坏合金组织,为获得过饱和度最大的固溶体,本文采用430、450、470和490 ℃作为固溶温度进行测试.在具体固溶处理工艺中将试样置入填满MgO粉末的石墨坩埚中,使得试样表面完全被覆盖,进而隔绝空气.将热处理炉预热至200 ℃,放入装好试样的石墨坩埚,在4个固溶温度下分别保温12 h,固溶完毕后将试样迅速放至75 ℃热水中水淬,随后取出备用.

经粗磨、精磨和抛光后,利用4%硝酸+96%无水乙醇的腐蚀液将试样腐蚀7~10 s,随后采用酒精清洗并烘干试样,然后利用Zeiss Axio ObserverA1型蔡司金相显微镜(OM)观察合金的微观组织,利用带有能谱分析仪的HitachiS-3400N扫描电子显微镜(SEM)观察并分析合金中第二相的分布、尺寸、数量及微区成分.

采用D/maxⅢA型X射线衍射仪(XRD)来分析合金的物相组成,扫描角度范围为20°~90°,扫描速度为10(°)/min.将拉伸试样表面打磨光滑,去除表面杂质,利用WDW-100万能拉伸试验机测试合金的室温拉伸性能,拉伸速度为2 mm/min,拉伸试样尺寸如图1所示(单位:mm).预先标记好20 mm初始标距以计算断后伸长率,每种状态的试样至少需做3次拉伸试验,测量结果取试验均值.采用TMVP-1型数显显微维氏硬度计进行硬度测试,加载载荷为50 g,加载时间为10 s,每种状态试样至少选取10个不同区域的点进行测试,去掉最值后取余下点的平均值作为最终结果.

图1 拉伸试样尺寸Fig.1 Size of tensile sample

2 结果与分析

2.1 显微组织

2.1.1 铸态合金组织

图2为铸态Mg-2Zn-3Y合金微观组织及EDS能谱(室温25 ℃).图3为固溶处理前后合金的XRD图谱.由图2可见,该合金第二相组织分布不均匀,除了深色镁基体外,其组织还含有白色和灰色两种衬度相.结合图3可以确定,点A处为白色衬度W相(Mg3Zn3Y2),而点B处为灰色衬度LPSO相(Mg12ZnY).由图2可以观察到,LPSO相互连接呈骨骼状分布在α-Mg基体中,W相镶嵌在LPSO相间呈条状.通常采用常规法铸造时,铸件易于出现气孔等缺陷,且当合金中含有高熔点元素时,会存在个别未熔单相.在Mg-2Zn-3Y合金铸态组织中发现存在个别很难完全溶入基体的未熔钇块,因而为了提高合金组织的均匀性,同时提高合金的力学性能,有必要对合金进行固溶处理.

图2 铸态合金显微组织与能谱Fig.2 Microstructures and energy spectrum of as-cast alloy

图3 固溶处理前后合金的XRD图谱Fig.3 XRD spectrum of alloy before and after solution treatment

2.1.2 固溶态合金组织

将Mg-2Zn-3Y合金分别在430~490 ℃范围内以20 ℃为温度增量进行固溶处理.由图3可见,与铸态合金相比,450 ℃固溶态合金中相的种类未有变化,但第二相衍射峰的强度有所减弱.

图4为固溶态合金的显微组织.对图4中不同固溶温度下的OM和SEM组织进行对比分析,并利用ImageJ软件进行第二相尺寸测量后发现,固溶处理后合金组织均匀性得到改善,第二相发生了不同程度的溶解,α-Mg基体的过饱和固溶程度提高.由430 ℃开始固溶时,合金中的局部大块LPSO相熔断为小块组织,LPSO相整体骨骼开始变得均匀分散,LPSO相平均厚度为13.5 μm,条状W相熔断呈断续点状,平均长度由铸态时的63.4 μm减小为50.9 μm(见图4a、b).当固溶温度升高至450 ℃时,LPSO相和W相熔断量逐渐增大,块状LPSO相分离出层片状形貌,平均厚度减小为8.2 μm,W相继续熔断,平均长度减小为39.6 μm(见图4c、d).当固溶温度达到470 ℃时,第二相均发生稍许粗化,LPSO相平均厚度为9.4 μm,断续的W相进一步熔断,长度减小至14.6 μm(见图4e、f).当固溶温度继续升高至490 ℃时,合金组织的完整性在高温下被损坏,第二相发生了重熔,表现出较严重的过烧现象(见图4g、h).

图5为合金中第二相演变的简化模型.结合图4和图5可知,W相在固溶过程中发生了熔断、球化、粗化和重熔4个过程.

当最初的溶质原子溶入基体时,W相局部熔断呈断续条状.界面热力学中的Thomson-Freundlich公式[16-17]可以表示为

(1)

式中:Cr为与曲率半径为r的颗粒相相平衡的母相溶解度;C∞为与曲率半径为R的较平坦界面处相平衡的母相溶解度;M为摩尔质量;σ为比界面能;ρ为第二相密度;T为热力学温度.由式(1)可知,第二相的溶解度与第二相各处的曲率半径具有密切关系,在第二相突出位置处r值较小而溶质原子浓度较高,在第二相较平滑处R值较大而溶质原子浓度较低.为了降低相界面的溶质原子浓度差,重新达到界面平衡,溶质原子Zn、Y将由突出部位迁移至平滑处(如图5中由a向b的扩散),从而使得r、R逐渐趋近,进而使得内部为网状形貌的条状W相逐渐转变为半径均匀的球状.当继续保温且温度较高时,Zn、Y在大半径球状颗粒界面处的溶质原子浓度较高,进而将吞并周围的较小半径球状颗粒,从而使得W相发生了粗化.同时不同固溶温度下的LPSO相也逐步发生熔断,使得块状区域分离为板条状和层片状,随着固溶温度的升高,板条间将发生分离.当固溶温度过高时,W相和LPSO相在晶界和晶内分别形成重熔三角区和重熔球,进而严重损坏了合金组织.

图4 固溶态合金显微组织Fig.4 Microstructures of alloy at solid solution state

图5 第二相演变简化模型Fig.5 Simplified evolution model for second phases

由此可见,为了让更多的第二相溶解于镁基体中,当在450 ℃固溶时,可以在第二相不发生粗化的情况下令Mg-2Zn-3Y合金基体达到尽可能高的过饱和程度,从而使得网状W相溶解为球状,同时使得作为强化相的LPSO相分布更加均匀,此时合金的固溶效果最好.

2.2 拉伸性能

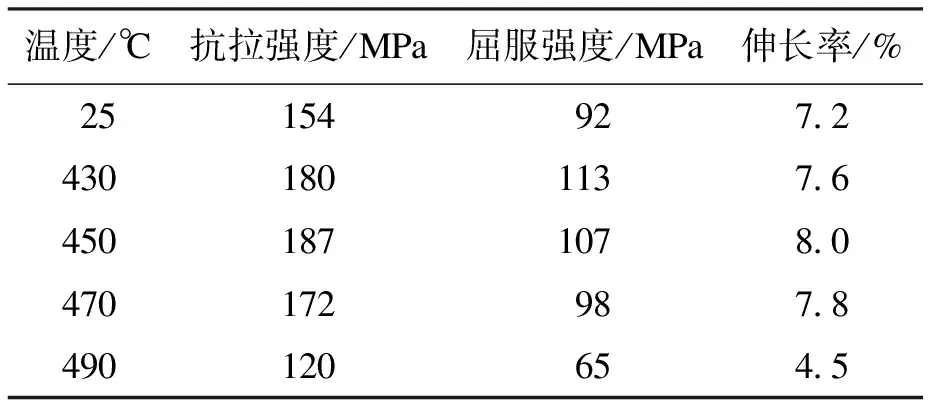

通常采用固溶处理能够很好地起到强化镁合金的作用.Mg-2Zn-3Y合金为具有LPSO有效增强相的稀土镁合金,对其进行拉伸力学性能测试能够反映出合金组织与强度之间的关系.图6为Mg-2Zn-3Y合金的拉伸性能测试结果,具体测试指标数据如表2所示.由图6和表2可见,随着固溶温度的提高,Mg-2Zn-3Y合金的抗拉强度、屈服强度和伸长率呈现先升高后降低的趋势,合金在450 ℃固溶时的拉伸性能最好,其抗拉强度为187 MPa,屈服强度为107 MPa,伸长率为8.0%,拉伸测试结果与合金组织特征相符,说明合金在450 ℃下的固溶强化效果最好.Mg-2Zn-3Y合金强化因素主要有两方面:一方面是高温下Zn、Y溶质原子获得扩散迁移能力,使得第二相发生溶解,Zn、Y与Mg的原子半径相差约为15%,Zn、Y溶入α-Mg基体时,基体晶格的点阵位置会被Zn、Y所占据,构成置换固溶体,造成晶格畸变,使得位错不容易通过,位错运动阻力增大,从而强化基体[18];另一方面是W相的球化作用使得原本对基体具有割裂作用的鱼鳞状组织转变为应力集中较小的光滑无尖角的球状组织,球状W相和层片状LPSO相起到了协同强化作用[19].在提高固溶温度后,LPSO相并不能完全溶解,因而在固溶态合金中仍可起到强化作用.

2.3 显微硬度

图7为Mg-2Zn-3Y在不同固溶温度下的显微硬度.通常维氏硬度可以反映镁合金局部抵抗塑性变形的能力,其硬度的大小与第二相的特性、形态和分布与基体饱和度有关.由图7可知,Mg-2Zn-3Y合金的硬度随固溶温度的提高先增大后减小.当固溶温度为450 ℃和470 ℃时,合金硬度相差不大,当固溶温度为470 ℃时,合金硬度达到最大值83.0 HV.分别对合金的球状W相与LPSO相接触区域以及α-Mg基体进行测试后发现,合金基体硬度较小,其数值为67.2 HV,LPSO相与W相接触区域硬度为83.9 HV,表明第二相具有较好的强化效果,球状W相有利于提高合金的硬度,同时固溶态组织的均匀化也有效提升了合金的整体硬度.

图6 Mg-2Zn-3Y合金拉伸性能Fig.6 Tensile properties of Mg-2Zn-3Y alloy

表2 Mg-2Zn-3Y合金拉伸性能指标Tab.2 Tensile property indexes of Mg-2Zn-3Y alloy

图7 Mg-2Zn-3Y合金显微硬度Fig.7 Microhardness of Mg-2Zn-3Y alloy

3 结 论

不同固溶温度对铸态Mg-2Zn-3Y合金的微观组织、强度、伸长率和硬度产生了一定影响,通过分析可以得到如下结论:

1) 铸态Mg-2Zn-3Y合金由LPSO相和W相构成.固溶处理后合金的相组成未有改变,两相部分溶于基体,LPSO相块状区域分离为层片状,W相呈现出熔断、球化、粗化、重熔4个过程.

2) 在450 ℃固溶处理下合金中的LPSO相和W相溶解程度较高,合金基体过饱和程度也较高,此时固溶效果最好.

3) 合金强化机制主要为固溶强化和球状W相与LPSO相的第二相协同强化.